研磨工艺在废树脂热态超级压缩技术上的应用

,

(江苏核电有限公司,江苏 连云港 222042)

核电站通常使用树脂来净化核岛一回路水质,树脂分为珠状树脂和粉末状树脂两种规格,压水堆核电站通常使用珠状树脂,沸水堆核电站通常使用粉末状树脂。树脂一旦失效后必须进行更换,因此核电站每年都要产生一定数量的废树脂。废树脂是弥散性物质[1],带有一定的放射性,属于中低放固体废物,因此必须进行妥善的处理或处置。目前我国的核电站绝大多数为压水堆型核电站,主要采用水泥固化的方式对废树脂进行处理,但这种处理方式为增容方式,不符合IAEA提出的核废物处理和处置的最小化设计原则[2]。

近年来,为了使废树脂能够有效减容,废树脂热态超级压缩技术凭借成熟的工艺得到了广泛推广。但是珠状树脂本身的压缩特性对该工艺存在一定的挑战,因为珠状树脂压缩后不能形成稳定的固定体,会产生回弹现象。虽然加入专用添加剂可以克服压缩桶饼的回弹,但无形之中也增加了废物体积,在一定程度上影响了废物的减容效果。基于此,田湾核电站最新引进的废树脂热态超级压缩技术中采用了研磨工艺,将珠状树脂研磨成粉末状树脂,彻底解决了废树脂压缩桶饼的回弹问题,且减容效果显著。本文将介绍研磨工艺的流程、工艺特点及优势,分析研磨工艺对热态超压技术的重要作用和应用前景。

1 废树脂热态超级压缩技术

在国外,废树脂热态超级压缩技术已在德国Philippsburg核电站和比利时Tihange核电站成功应用超过20年,并成功生产了超过3 800个压缩桶饼[3]。在国内,三门核电站和田湾核电站也同样使用热态超级压缩技术处理废树脂。相对于传统的水泥固化、树脂脱水后装入高完整性容器等技术方案,废树脂热态超级压缩具有工艺成熟且先进、减容效果好、处理步骤简单等优势。

废树脂的热态超级压缩技术的核心理念是将废树脂烘干,并在废树脂处于热态时装桶超压,形成废树脂压缩桶饼,以此实现废物的减容。没有引入研磨工艺的热态超级压缩技术是在废树脂经过接收、计量后,直接送入锥形干燥器中烘干。锥形干燥器加热前先用氮气进行吹扫,然后加热至160℃,烘干过程中产生的水蒸气通过冷凝器冷凝后,液体集中收集到冷凝液罐中,气体通过高效过滤器处理后排放。

在树脂颗粒处于热态时装入165 L(或160 L)桶中,经自动封盖机封盖后送往超压机进行超压处理。超压机的最大压力为2000 t,可以设定及调整不同的压力及压缩速率,超压时,装有废树脂的165 L桶需要在设定压力下保压20 min,以便获得稳定的桶饼。

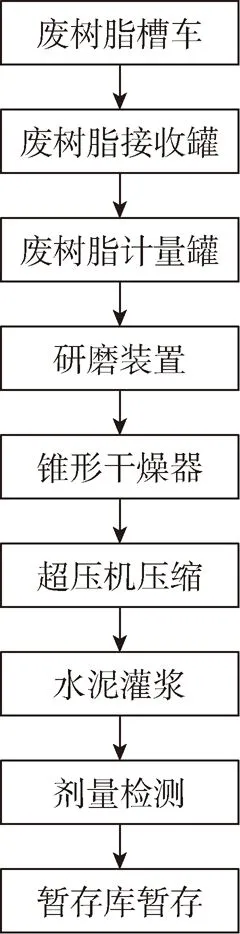

压缩后的桶饼放置在桶饼优选区域,经优选程序优化组合后选取2至3个桶饼后装入200L桶,然后送到灌浆站进行灌浆处理。灌浆封盖后的200L桶放置辊道上养护一段时间,经桶体剂量监测仪测量桶体表面剂量率等参数后,送到废物暂存库中暂存。废树脂热态超级压缩工艺流程简图如图1所示。

图1 废树脂热态超级压缩工艺流程Fig.1 The process of hot super-compactionfor the spent resin

2 研磨工艺的应用及特点

2.1 工艺流程

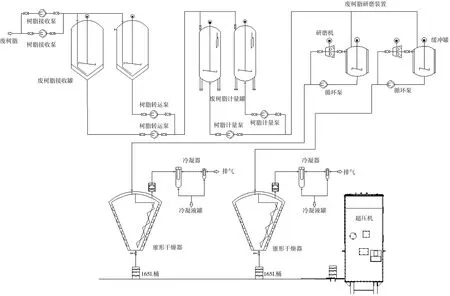

田湾核电站最新引进的热态超级压缩技术中引入了废树脂研磨工艺,研磨工艺主要由研磨机、缓冲罐和循环泵3部分设备组成。湿树脂和水的混合物先转运到废树脂接收罐接收存储,然后送入废树脂计量罐,通过计量罐调整废树脂和水的比率,当废树脂和水的比率达到50%/50%时,将计量罐中的废树脂送到研磨系统缓冲罐中。缓冲罐的容积约为500 L,容积锥形干燥器大小一样,恰好满足锥形干燥器一次干燥的量。缓冲罐中设有搅拌器,防止树脂沉淀到缓冲罐底部。启动循环泵,将湿树脂和水的混合物送到研磨机中进行研磨,研磨后形成树脂泥浆(见图2),树脂泥浆通过循环泵返回到缓冲罐中,如此循环往复。经过2 h左右的研磨,当树脂颗粒泥浆达到d50=30 μm时,研磨过程停止,然后将树脂泥浆送到锥形干燥器中进行烘干。

图2 研磨后的树脂泥浆Fig.2 Resin slurry after grinding

每次研磨后,需对研磨机和缓冲罐进行冲洗,防止树脂泥浆堵塞管道和设备,冲洗水也将被送入到锥形干燥器中,保证没有二次废物的产生。工艺流程简图如图3所示。

图3 研磨工艺和超压工艺流程简图Fig.3 The process of grinding and hot super-compaction

2.2 工艺特点及优势

2.2.1 不使用粉末添加剂,经济性能好

目前已知国内外采用热态超级压缩技术的核电站,都没有使用研磨工艺,而必须在树脂干燥过程中加入专用的聚丙烯(Polypropylene)添加剂[4]。据了解,这种专用的添加剂价格昂贵且需要从国外购买,造成业主运行成本大幅增加,若采用研磨工艺,虽然前期需要增加一些设备投资,但从长期运行、多机组集中处理方面考虑,研磨工艺的投资成本要远低于使用添加剂的经济成本,应用前景广阔。

2.2.2 有效解决废物压缩桶饼回弹

珠状树脂的物理特性决定了树脂本身具有一定的弹性,类似于“弹力球”,因而在压缩的过程中不可避免地出现回弹现象,压缩饼不能形成稳定的固定体。虽然将树脂加热到一定温度再超压后能降低树脂的回弹,但仍不能彻底解决,一段时间后压缩饼内的树脂将在桶饼内部产生应力,破坏桶饼包装的完整性。没有引入研磨工艺的废树脂热态超级压缩技术需要在树脂烘干末期,在锥形干燥器中添加10%~30%的粉末添加剂,填充到树脂之间的空隙中,增加废树脂之间的粘结性,将树脂紧密地粘合在一起,以克服珠状树脂在压缩后的回弹,获得较为稳定的压缩固定体。但加入添加剂本身是一个增容过程,会造成最终处置废物的增加。

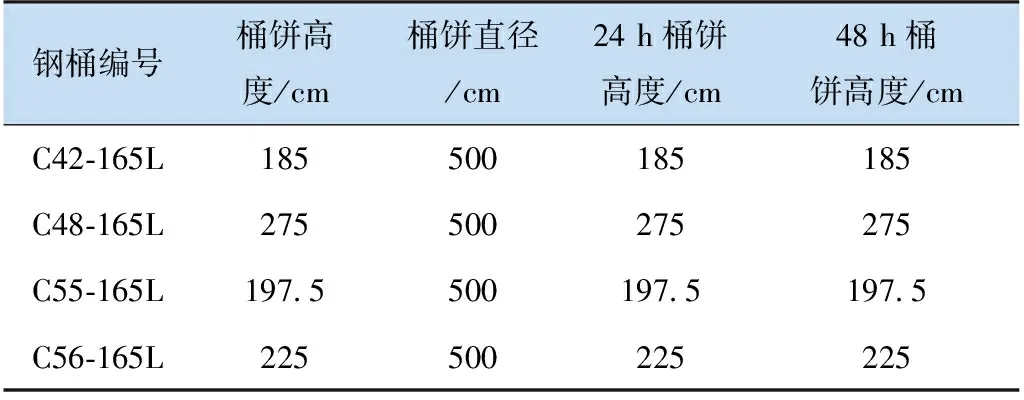

研磨工艺能够从根本上解决压缩桶饼回弹问题,通过研磨机将珠状树脂研磨成树脂粉末,彻底改变了珠状树脂的原有结构,相对于珠状树脂,粉末状树脂的压缩性能优于珠状树脂的压缩性能,烘干后形成易于压缩的“石头”状颗粒(见图4)。表1列出了研磨树脂在热态超级压缩后形成的桶饼高度、桶饼直径,以及经过48 h放置后的桶饼高度值。

图4 烘干后的研磨树脂Fig.4 Ground resin after drying

从表1可以看出,超压后的桶饼经过48 h放置后,高度与刚刚超压后的桶饼高度一致,桶饼直径也没有变化,不存在回弹现象,也没有桶饼变形的情况发生。

表1 超压后48 h内桶饼高度

备注:165 L钢桶直径为500 cm。

2.2.3 废物减容效果显著

废树脂热态超级压缩技术的减容效果主要体现在研磨阶段、烘干阶段和超压阶段。在废树脂热态超级压缩技术没有引入研磨工艺前,珠状树脂经过烘干、超压,用200 L钢桶包装后的减容比可达1.4[5]。在引入研磨工艺后,珠状树脂经研磨、超压后,其减容效果要比纯珠状树脂压缩减容效果提高30%,比加入添加剂压缩减容效果提高40%,减容比可达3,用200 L桶包装后的减容比可达2.3[6]。因此,在相同废树脂处理量情况下,在废树脂热态超压引入研磨工艺可以获得更大的减容比,显著地提高废物的减容效果。不仅减少了废物包体积,同时也节省了废物库暂存的空间,缓解了废物最终处置的压力。

3 结束语

研磨工艺的应用彻底解决了废树脂压缩桶饼回弹问题,减容效果显著,为废树脂热态超级压缩技术开辟了新的思路。随着废树脂热态超级压缩技术在核电站废物处理领域中的不断推广和应用,研磨工艺必将成为热态超压技术中不可或缺的重要环节。