轻量化车身用铝合金焊接工装夹具的应用

于欣

摘要:汽车轻量化能够有效节约油耗和减少废气排量,铝及铝合金材料的特点及性能优势使其成为当今社会汽車轻量化的首选材料。现阶段铝及铝合金材料的连接方式主要为熔化焊,焊接过程中需使用大量的工装夹具辅助生产。焊接工装夹具的设计要符合铝及铝合金熔化焊的工艺特点;夹具定位要简单,最大化实现铝合金焊接的可操作性;同时避免过定位,方便工件装卸。介绍了铝及铝合金的几种典型焊接结构用工装夹具的设计形式,以及终验收时焊接工装夹具可行性试验验证方法。

关键词:焊接工装夹具;轻量化;熔化焊

中图分类号:TG 146.2+1文献标志码:A

近年来,汽车产销和保有量出现井喷式增长,降低汽车燃油消耗量及废气排放量成为了世界各汽车制造商追求的目标之一。研究表明,汽车燃油消耗量与整车的质量密切相关,因此节能减排的一项有效措施就是降低汽车的质量。一般情况下,汽车质量每减轻1kg,就能节省汽油0.7L。同时,也减少了大气中CO2的排放量,车身质量减少50%,CO2的排放量就会减少13%,同时也减少了其他有害物质如氮化物、硫化物等的排放,对改善环境起到了很大的作用。

车身开发主要分为设计和制造两个阶段,工装夹具设计和制造是车身制造的关键技术。在车身设计时综合考虑车身制造过程中的各种工艺因素,同时考虑工装夹具制造的可行性,可避免在工装夹具制造和车身制造过程中出现大量工艺问题。汽车车身骨架的焊接工艺和焊接工装夹具设计是汽车制造与加工过程中的关键步骤,只有把握焊接和制备工装夹具的关键技术才能实现车身骨架的稳固和美观。

1轻量化轿车白车身

1.1 轿车白车身的定义

车身是指未涂装前的焊接车身总成。因为焊接车身总成一般都是一些铝合金挤压型材和铸铝,而且很多覆盖件都是银白色的铝压延材,所以称为轻量化轿车白车身。

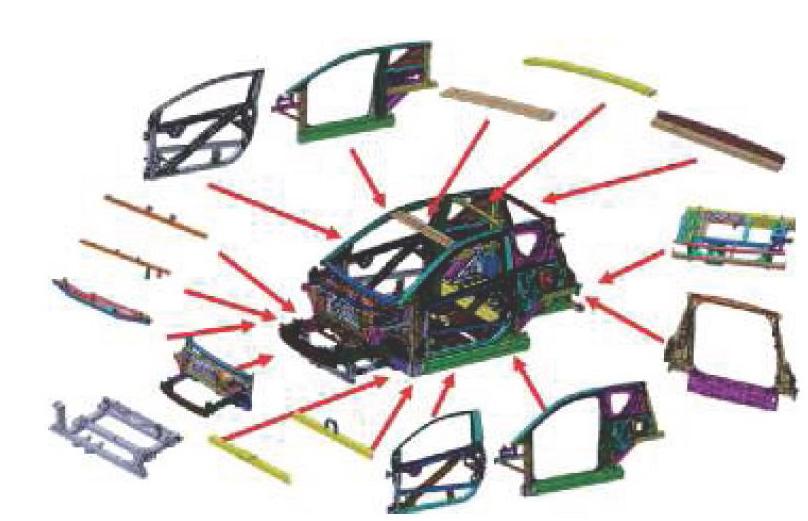

1.2 车身焊接工装夹具的定位原则

车身零件在定位时,焊接工装夹具一般要准确地给其进行定位以保证两个或两个以上车身零件之间的相互位置关系。基本定位原则要符合3-2-1规则,即零件在空间中有6个自由度,沿3个坐标轴的移动和绕3个坐标轴的转动,用符号x(旋转),y(旋转),Z(旋转)表示。如果限制了零件的6个自由度,则其在空间就有一个完全准确的位置。采用6个按一定规则布置的约束点可以限制零件的6个自由度,实现完全定位,称为6点定位原理,图2为3-2-1规则示意图。

定位装置有定位和夹紧的作用,分为手动和气动两种夹紧方式。定位装置的设计布置要科学,保证焊枪的顺利进入和焊缝的可焊性良好。在满足上述条件的前提下,尽量用少的定位装置来完成定位夹紧的功能。

1.3 全球尺寸和公差

全球尺寸和公差(global dimensioning and toler-ancing,GD&T)包含尺寸标注方法和几何公差两大部分。

尺寸标注仅是一种表达方式,而几何公差是GD&T文件的主要内容,它是设计思路(定位方式)的表达,工装夹具设计的依据,零件重要特征的粗略定义。通常的车身零件基准需将6个自由度完全约束,一般为3个基准点确定一个面,进而约束3个自由度,一个双向定位销约束2个自由度,一个单向定位销约束1个自由度,因此工装夹具设计时需要将产品的GD&T信息准确输入。

2 铝合金连接技术

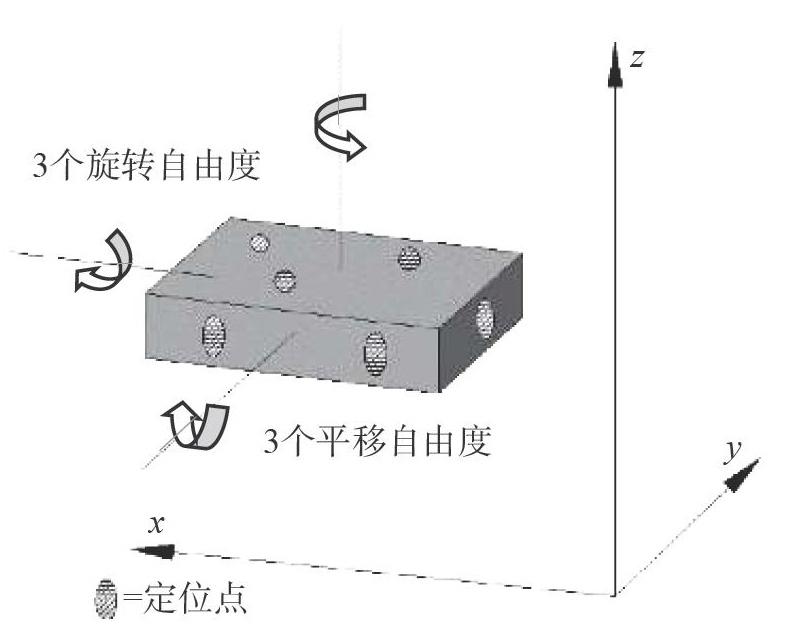

2.1 车身连接技术

车身材料及车身位置不同,相应的连接技术也有所不同。目前比较常用的轻量化连接技术为熔化焊、激光焊、自冲铆、铝点焊及粘接技术。各种连接技术的简单示意图如图3所示。其中,熔化焊是应用最广泛的铝合金连接方法。

2.2 过渡连接方式

铝型材腔内可植入高强度内螺纹铝套筒,如图4所示。该套筒采用熔化焊的方式连接型材上下两个端面,使型材两个端面共同承受载荷,同时在型材腔内有加强筋的作用。

3 焊接工装夹具设计应用与验收

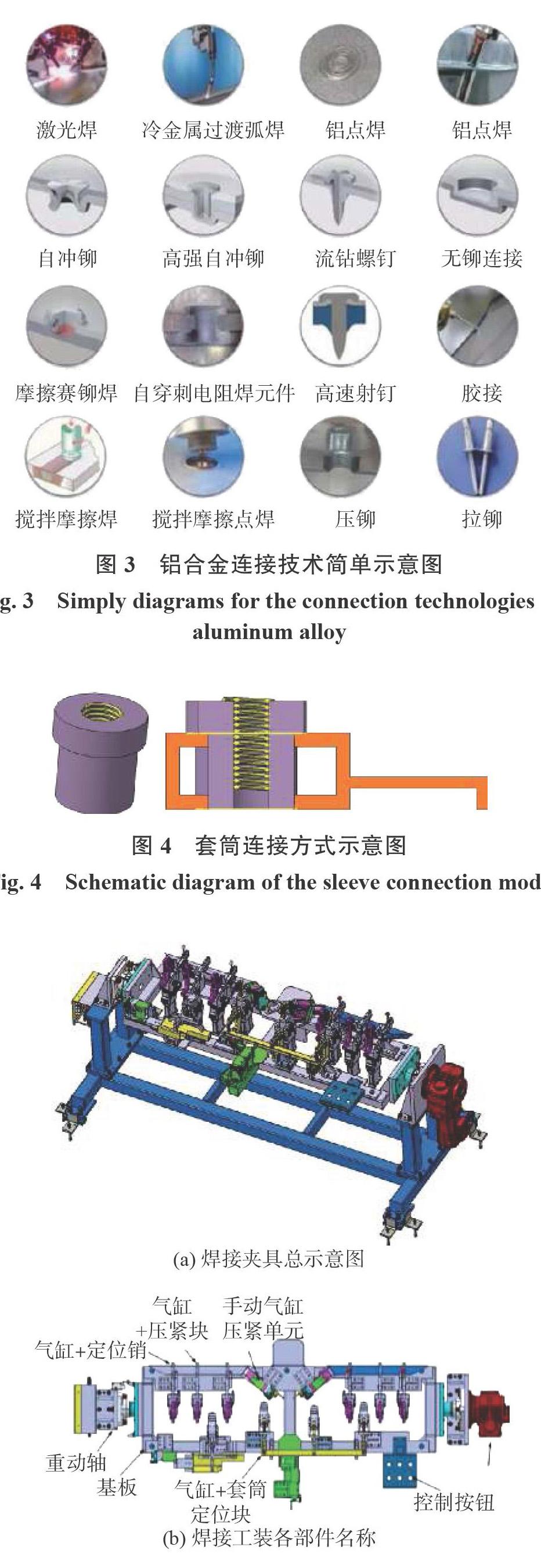

3.1 工装夹具基本结构

工装夹具的基本结构如图5所示。其中,伺服电机带动基板360°翻转,基板承接控制单元的定位装置,气缸带动压块压紧零件,控制按钮控制整个设备,定位销定位零件,接近开关检测零件是否装配到位。

3.2 典型铝合金焊接结构工装设计介绍

3.2.1套筒类定位工装

铝合金车身套筒连接结构现已被应用于车身,受到操作空间和结构的限制,套筒焊接需采用钨极氩弧焊,但套筒材料较厚,与型材焊接时需要较大的热输入,热量会导致零件变形,所以需选择CKZ3T63以上压紧力的气缸,确保有足够的压紧力,套筒定位单元示意图如图6所示。本设计添加二次开启功能和异形压紧块,压紧块选用Cu-Cr-Zr合金,增强散热。

3.2.2梁与柱封板类结构定位工装

在梁与柱类结构端部增加封板类结构,可有效地提高型材工件的抗扭强度和密封性。为了保证密封效果,不能在封板上设计定位孔,需设计Z向可调的定位抓手类定位单元来定位封板,同时采用两个较长的托块托举封板,并用可调压块压紧封板,可采用滑动的手持伸缩气缸来控制封板定位抓手,封板定位单元示意图如图7所示。

3.2.3加强斜梁支撑类结构定位工装

图8为斜梁支撑定位单元示意图。斜梁支撑结构显著提高了铝合金结构的强度,一般锐角的斜支撑内部不满足焊接操作空间,无法完成高质量焊缝焊接,由于定位不能采用死定位,选择“『”型定位块推紧零件,方便零件装卸,侧面选择滑动气缸和活动定位块。

整体工装夹具需要增加防错、防漏功能,手持气缸需有压紧到位传感器,部分难卸下零件的工装夹具需有举升装置,方便卸下零件。设置“导电刷”,避免焊机R线的电流直接通过翻转伺服电机和轴承而导致电流短路损坏电机和轴承。制定焊接工艺流程时,尽量选择在工装夹具上完成焊缝焊接。

3.3 夹具设计时应注意的问题

夹具体是工装夹具的基本单元,即将夹具的各种元件、机构和装置连接成一个整体。夹具体的形状和尺寸主要取决于夹具各组成件的分布位置、被定位工件的外形轮廓尺寸以及加工条件等。在设计夹具体时应满足以下基本要求:

(1)具有足够的强度和刚度,稳定牢靠;

(2)结构简单、轻便,在保证强度和刚度的前提下,结构尽可能简单紧凑,体积小、质量轻和便于工件装卸;

(3)结构的工艺性好,便于制造、装配和检验;

(4)尺寸更稳定且具有一定精度;

(5)清理方便。

3.4 工装夹具主要验证方式

3.4.1工装定位刚性负载验证

预验收时需对活动机构、悬臂结构的定位销和活动定位基准面进行重复定位精度测量。按照对定位销和定位基准面分别施加10和20kg负载的标准,进行每个方向各10次的重复性测量,其中活动机构每次运动都要测量,施加负载后的偏差值控制在±0.3mm为合格。

3.4.2定位一致性验证

活动定位部件在夹具上反复动作定位10次,利用三坐标进行检测工件或夹具的特征点位置(根据实际情况选取,数量不低于5个),对每个点的偏差进行数据记录,每点变化量<0.2mm时,夹具定位一致性满足要求,具体包含定位抓手和大型翻转定位部件(CKZ3T80及以上气缸驱动)。

相互配合的零件定位完成后,在相互配合面的位置打若干个共用孔(位置根据实际情况选取,数量不低于5个),夹具反复工作5次,分別测量共用孔的变化,每次测量孔径偏差≤0.5mm为合格。

3.4.3产品验证试验

批量生产前每套工装夹具需焊接10套工件作为试验件,焊后需对试验件进行焊缝编号,对焊缝进行低倍检测,如图9所示,满足焊接熔深要求方可证明焊接用工装的可行性。

4 总结

铝合金作为轻量化新能源汽车的主要材料,广泛应用到车身的各个位置。由于车身构件多以挤压型材为主,而挤压型材经过折弯、机加工、冲压等工艺加工后会影响材料尺寸的一致性,同时铝合金焊接时的专用设备操作空间要远远大于钢件焊接的空间,所以在铝合金焊接工装的设计上应避免过定位,少用“死”定位,尽量选择“活”定位,可以多选用二次压紧和二次开启命令。工艺拆分要更精细合理,工装终验收时要做充分试验验证。