Fe和Cu元素对电气用8030铝合金性能的影响

吴振江

摘要:Fe和Cu是8030铝合金中最主要的两种合金化元素。为了探究8030铝合金中Fe和Cu的合理含量及其强化机制,试验采用连铸连轧、拉制和退火工艺制备了不同Fe和Cu含量的8030铝合金,分析了Fe和Cu对8030铝合金铸态组织、形变组织、力学性能和导电性能的影响,并对不同成分的8030铝合金的强度、伸长率和电阻率进行了研究。结果表明:合理的Fe和Cu含量可以获得细小的合金铸态组织,并在后续加工过程中形成织构组织和弥散分布的第二相,提高合金强度的同时,保证塑性和导电性能;

当Fe的质量分数为0.45%、Cu的质量分数为0.22%时,8030铝合金有较好的综合性能。

关键词:8030铝合金;Fe元素;Cu元素;性能

中图分类号:TG 146.2+1文献标志码:A

电气用导体应具备优良的导电率、抗拉强度和伸长率,实际应用中还要求导体材料具有优良的抗蠕变性、柔韧性和耐腐蚀性能。早期受制于国际经济环境影响等因素,电工铝导体作为电气用导体在我国具有普遍的应用,但是由于冶金工艺技术与制造装备落后,其在服役过程中暴露出许多不足。

20世纪80年代,8030铝合金开始作为电缆的电气导体应用于美国的建筑电气线路中,近年来逐渐在国内的建筑、工矿企业中得到应用。8030铝合金是一种经过微合金化处理的电气用铝合金,根据美国材料试验协会标准ASTM B 800-05规定:Fe的质量分数为0.30%-0.80%,Cu的质量分数为0.15%-0.30%。Fe和Cu是8030铝合金中最主要的两种合金化元素,其含量、形态及分布形式对8030铝合金线材的性能具有重要影响。本文对8030铝合金中的Fe和Cu元素的合理含量、强化机制进行探究,为优化合金元素的配比和制定生产电气用铝合金导体工艺参数提供依据。

1试验设计

1.1试验方案

根据美国材料试验协会标准ASTM B 800-05的规定,按照Fe和Cu含量不同进行成分设计分组,并对各组材料进行熔炼、铸轧、拉制成形和热处理。

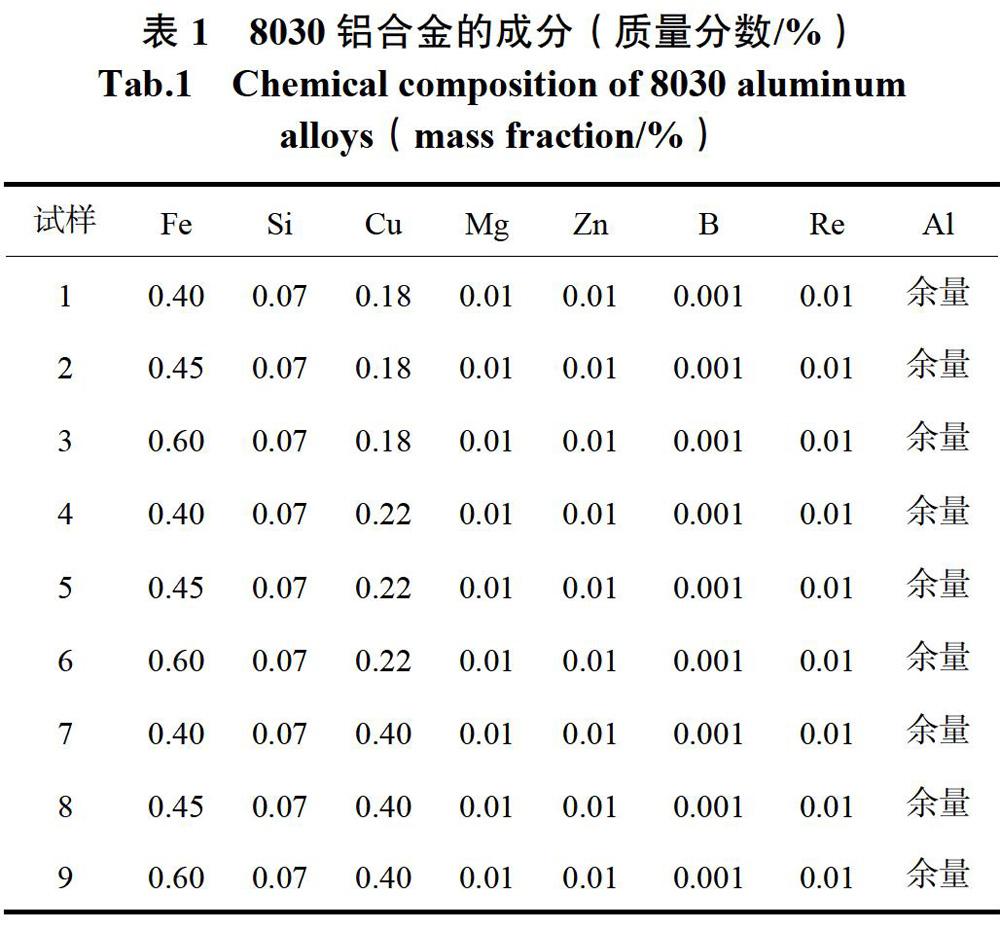

8030铝合金的成分见表1。其中,铝锭按照GB/T1196-2017《重熔用铝锭》选用;合金元素以铝中间合金的形式添加,铝中间合金按照GB/T27677-2011《铝中间合金》选用。

1.2 试验设备

5t燃气熔铝炉,5t电热精炼保温炉,交流变频电磁搅拌机,14机架φ255铝合金连铸连轧机组,11模单独电机传动鼓轮非滑动式拉丝机,5t电加热箱式退火炉。

PG-1A金相抛光机,CMT-5105万能试验机,QJl9型单双臂两用电桥仪,MH-3L型金相显微镜,JSM-6490LV型扫描电子显微镜。

1.3 试样制造工艺

熔炼工艺:铝锭熔化温度700℃,微合金化温度750℃,期间进行电磁搅拌和精炼除渣。

连铸连轧工艺:初轧温度480℃,终轧温度320℃,将铝合金熔体制成φ9.5mm的铝合金杆。.

拉制工艺:铝合金杆制成后,在室温中放置24h,然后进行拉制。拉丝鼓轮间增速比为1.25,润滑为喷淋式,润滑液温度控制在45-55℃,成品直径为φ2.5mm。

退火工艺:升温速度100℃/h,380℃保温5h,随炉冷却至150℃,出炉空冷至室温。

2 试验结果

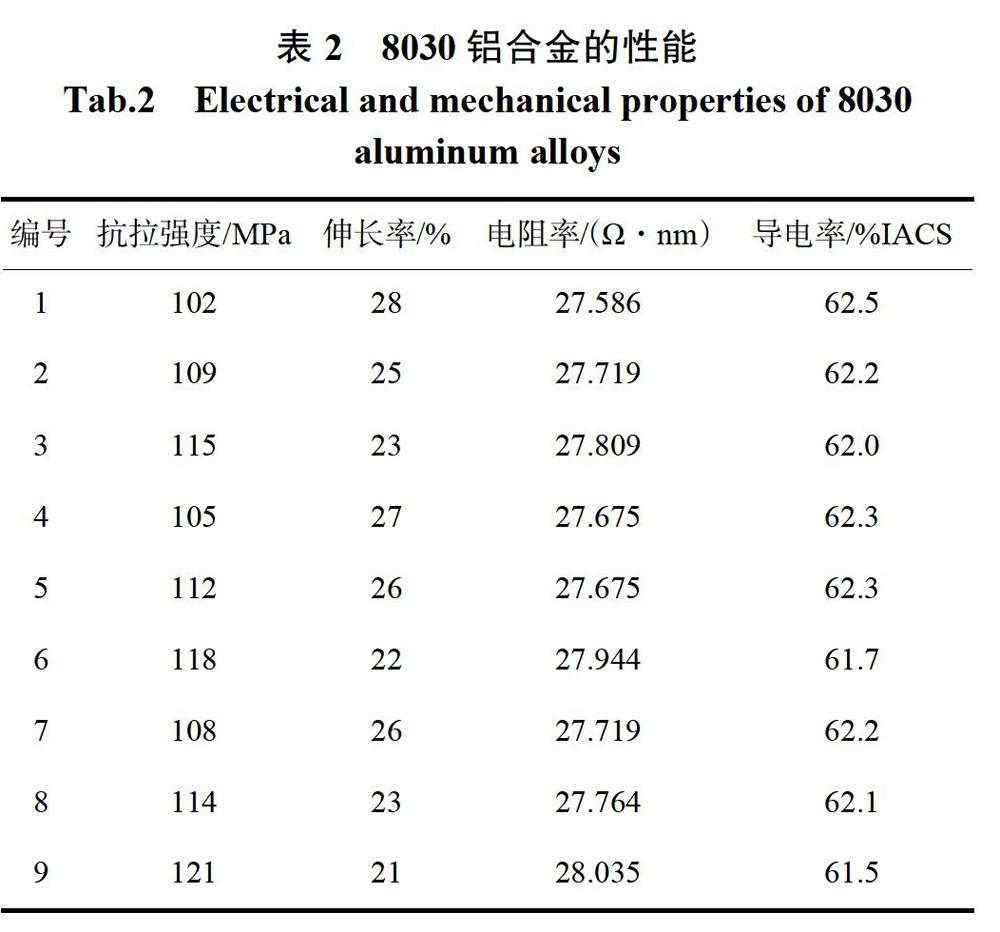

根据表1成分设计进行样品制备,制得的各组φ2.5mm的铝合金线的抗拉强度、伸长率、电阻率数据见表2。

3 试验结果分析

3.1Fe和Cu对8030铝合金铸态组织的影响

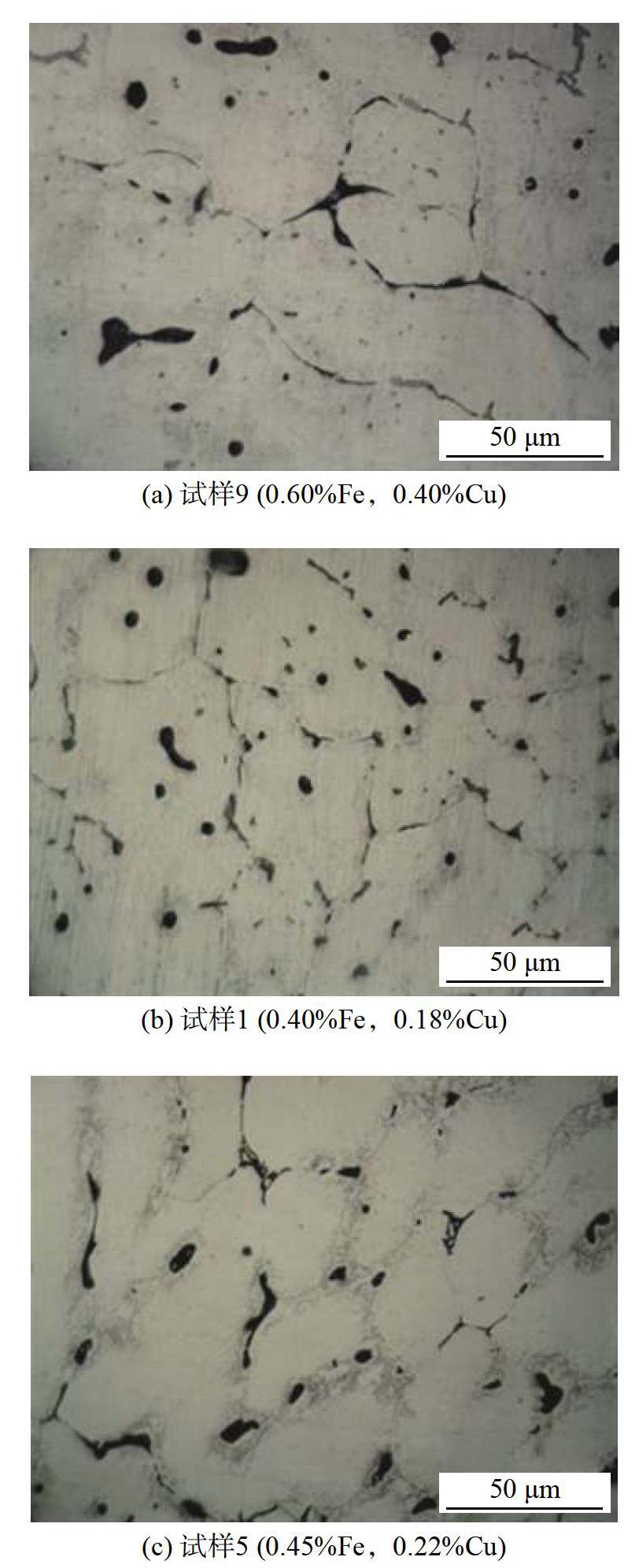

图1为不同成分的8030铝合金杆的铸态组织图。图1(a)是Fe的质量分数为0.60%,Cu的质量分数为0.40%的铝合金杆试样的金相组织图,其晶粒尺寸约为60gin。图1(b)是Fe的质量分数为0.40%,Cu的质量分数0.18%的铝合金杆试样的金相组织图,其晶粒尺寸约为55gm。图1(c)是Fe的质量分数为0.45%,Cu的质量分数为0.22%的铝合金杆试样的组织图,其晶粒尺寸约为35μm。可以发现,Fe和Cu含量过高或过低都不利于获得细小的晶粒组织,当Fe的质量分数控制在0.45%,Cu的质量分数控制在0.22%时,合金材料具有最细小的组织,细小的铸态组织有利于材料在后续加工处理中获得更优的性能。

3.2 Fe和Cu元素对8030铝合金形变组织的影响

图2为经过拉制退火后,不同成分的φ2.5mm8030铝合金线的扫描组织图。铝合金杆经过拉制和退火处理后,合金组织得到细化。由于第二相的存在,在拉制过程中,晶粒主转动方向趋于集中,形成织构。在退火处理后,部分固溶体析出形成第二相,且第二相的分布更加均匀、弥散,合金的伸长率提高,电阻率下降,电导率升高。试样l与试样5的晶粒呈定向排列,特别是试样5组织细化和晶粒定向排列明显。

3.3 Fe和Cu对8030铝合金力学性能的影响

由图3和图4可以看出,当Cu的质量分数分别为0.18%,0.22%和0.40%时,随着Fe含量的增加,8030铝合金试样的抗拉强度增加,伸长率降低。当Fe的质量分数分别为0.40%和0.60%时,随着Cu含量的增加,8030铝合金试样的抗拉强度升高,伸长率降低。当Fe的质量分数为0.45%时,随着Cu含量的增加,8030铝合金试样的抗拉强度升高,伸长率先升高后降低。

Fe原子的半径为1.72×10-16m,Al原子的半径为1.82x10-16m,两者原子半径相差5%,666℃以下,Al中Fe的质量分数大于0.04%时,有利于形成面心立方的置换固溶体β(FeAl3),β相是呈針状的脆性相,有较高的强度。置换固溶体的形成导致铝基体品格发生畸变,品格畸变增大了位错运动的阻力,从而提高了铝基体的抗拉强度。

Cu的原子半径为1.57x10-16m,与Al的原子半径相差14%,在302℃以下时在Al中的固溶度为0.45%,当Cu的质量分数为0.15%-0.30%时,在300℃到室温,Cu与Al形成α(Al)和少量θ(Al2Cu)相,θ相为体心立方,具有較高的硬度,作为强化相,阻碍位错运动,具有钉扎位错的作用,提高强度。

Fe与Cu固溶在Al基体中,可以提高合金的强度,但是对合金的塑性造成不同程度的不利影响。因此,合理设计Fe和Cu的含量,使Fe和Cu在稀土的吸附作用下,以第二相的形式存在,可以在提高铝合金强度的同时,保证合金的塑性。

3.4 Fe和Cu元素对8030铝合金导电性能的影响

图5为不同Fe和Cu含量8030铝合金的电阻率曲线。从图5中可以看出,当Cu的质量分数分别为0.18%,0.22%和0.40%时,随着Fe含量的增加,8030铝合金的电阻率增加。当Fe的质量分数分别为0.40%和0.60%时,随着Cu含量的增加,8030铝合金的电阻率增加。当Fe的质量分数为0.45%时,随着Cu含量的增加,8030铝合金的电阻率先降低后增加,当Cu的质量分数为0.22%时,电阻率达到最小值27.7Ω·nm。

Fe形成固溶体的量对于铝合金电气性能具有重要影响,当Fe含量较低时,形成的固溶体较少,虽然合金的强度提高有限,但其电性能较好;当Fe含量较高时,固溶体含量较高,材料强度明显提高,但对其导电性能具有不利影响。

采用JSM-6490LV型扫描电子显微镜,利用电子背散射衍射技术测得相关极图。为避免降低测试样品的透明度带来的误差,须保证样品表面无氧化和腐蚀存在。

图6为不同Fe和Cu含量的8030铝合金丝的织构极图。由图6可见,三个试样的晶体取向大多集中在{111}晶面的法向,呈现纤维状组织及织构。试样5的极密度及晶面法向取向的集中程度大于试样9和试样1。试样9、试样l和试样5在<111>方向的极密度分别为1.87,2.37和2.65。试样5的织构组织更明显。

织构使晶体取向与材料形变的轴向平行,提高轴向强度;由于织构中晶体取向的一致性,电子传输更流畅,从而降低电阻率,提高材料的导电性能。

4结论

(1)8030铝合金中,合理的Fe和Cu含量可以获得细小的铸态组织,并在后续加工过程中形成织构组织和弥散分布的第二相,提高合金强度的同时,保证塑性和导电性能。

(2)当Fe的质量分数为0.45%、Cu的质量分数为0.22%时,8030铝合金丝可以获得较好的综合性能。