聚丙烯腈/聚砜酰胺复合纳米纱线的制备与表征

靳世鑫, 刘书华, 刘 岩, 郑元生, 辛斌杰

(1. 上海工程技术大学 服装学院, 上海 201620; 2. 上海工程技术大学 科研处, 上海 201620; 3. 上海工程技术大学 化学化工学院, 上海 201620)

静电纺丝技术作为制备纳米纤维材料最直接的方法之一,受到越来越多的关注[1-2]。由于纳米纤维具有优异的性能,在过滤[3-4]、催化[5]、防护[6]、传感器[7-8]、能源[9-10]等众多领域得到了广泛应用。众所周知,静电纺丝形成产品的主要形式是纤维网,纤维网的低力学性能限制了其应用。为扩大纳米纤维的使用领域,可将纳米纤维通过一定的方式组装成纳米纤维束和纳米纤维纱线。

目前已有许多通过静电纺丝法制备纳米纤维纱线的研究报道。根据纳米纤维纱线成型工艺,一般分为直接法[11-12]和间接法[13]。通过这些方法制备的纳米纤维纱线的力学性能与纤维网相比有了明显的提高。研究发现,通过改变接收装置、卷绕装置的速度,对纤维进行后处理或者改变聚合物的溶剂体系都可调控纳米纤维纱线的力学性能[14-16]。

聚丙烯腈(PAN)纤维是一种耐气候性较好的纤维,但是其对热敏感,耐酸碱性较差,属于易燃纤维[17]。聚砜酰胺(PSA)作为一种高性能材料,具有许多优异性能,如耐热性、阻燃性等,可用于开发防护用品、航空航天材料[18-19]。虽然PSA具有很多优异的性能,但是其纤维的染色性能、抗紫外线性能和抗静电性能较差。将PAN与PSA复合可提高PAN的阻燃性能,同时改善复合纱线的染色性能和抗紫外线性能,延长复合纳米纱线的使用寿命,扩大其应用范围。本文利用自制的旋转式动态静电纺纱机,以PAN与PSA作为原材料制备连续的复合纳米纱线,探索纺丝电压和接收器转速对纱线成型的影响,并测试复合纳米纱线的表面形态、力学性能、芯吸性能、化学结构和热性能,以期制备出兼具2种聚合物优异性能的复合材料。

1 实验部分

1.1 材料与仪器

聚丙烯腈(PAN粉末,平均相对分子质量为9万),美国Sigma-Aldrich有限公司;聚砜酰胺原液(PSA,聚合度≥396,平均相对分子质量为15万~20万,质量分数为12.5%),上海特氨纶纤维有限公司;N,N-二甲基乙酰胺(DMAc,相对分子质量为87.12)、N,N-二甲基甲酰胺(DMF,相对分子质量为73.10),分析纯,国药集团化学试剂有限公司。

LE104E/02型电子天平,梅特勒-托利多仪器(上海)有限公司;IKN I25型高剪切分散机,上海依肯机械设备有限公司;NDJ-1型旋转粘度计,上海天平仪器厂;JP-303B型超声波脱泡装置,深圳市洁盟清洗设备有限公司;RES-001型旋转式动态静电纺纱机,实验室自制;SU8010型场发射扫描电子显微镜,日本日立公司;XS(08)XH型电子单纱强力机,上海旭赛仪器有限公司;YG871型毛细管效应测定仪,上海精密仪器仪表有限公司;Spectrum Two傅里叶变换红外光谱仪、TGA4000型热重分析仪,铂金埃尔默仪器上海有限公司。

1.2 纺丝液的配制

在PSA原液中加入适量的DMAc,制备PSA质量分数为12%的纺丝液,利用高剪切分散机搅拌1 h混合均匀,然后超声波脱泡处理1 h,得到均一的PSA溶液。

称取一定的PAN粉末与适量DMF混合,制备PAN质量分数为12%的溶液,于70 ℃恒温水浴中利用超高速搅拌机搅拌2 h,然后超声波脱泡处理1 h得到均一的PAN溶液。以上所有实验均在温度为20 ℃,相对湿度为40%~60%的条件下进行。

利用旋转粘度计分别测试PAN和PSA纺丝液的黏度。量取100 mL纺丝液置于烧杯中,选择相应的转子进行测试,测试温度为20 ℃,相对湿度为40%,测得PAN的黏度为10 Pa·s,PSA的黏度为27 Pa·s。可以看出,质量分数相同的2种纺丝液,PSA的黏度远大于PAN的黏度,这是由于PSA和PAN的分子质量差别较大造成的。

1.3 复合纳米纱线的制备

在本文实验中,利用旋转式动态静电纺纱机进行双喷丝头多针头对称静电纺纱时,由于质量分数为12%的PAN和PSA纺丝液黏度差异较大,它们的适纺电压差别较大:以PAN适纺电压纺丝时,对于PSA来说电压过低,无法正常出丝,射流多以液滴的形式出现;以PSA适纺电压纺丝时,对于PAN来说纺丝电压过高,射流发生明显偏转且极不稳定,纤维无法收集到接收装置上。通过多次实验发现,采用单针头纺丝时上述现象会相对缓解,2种纺丝液可顺利进行纺丝,纳米纤维也可被顺利收集到接收装置上。

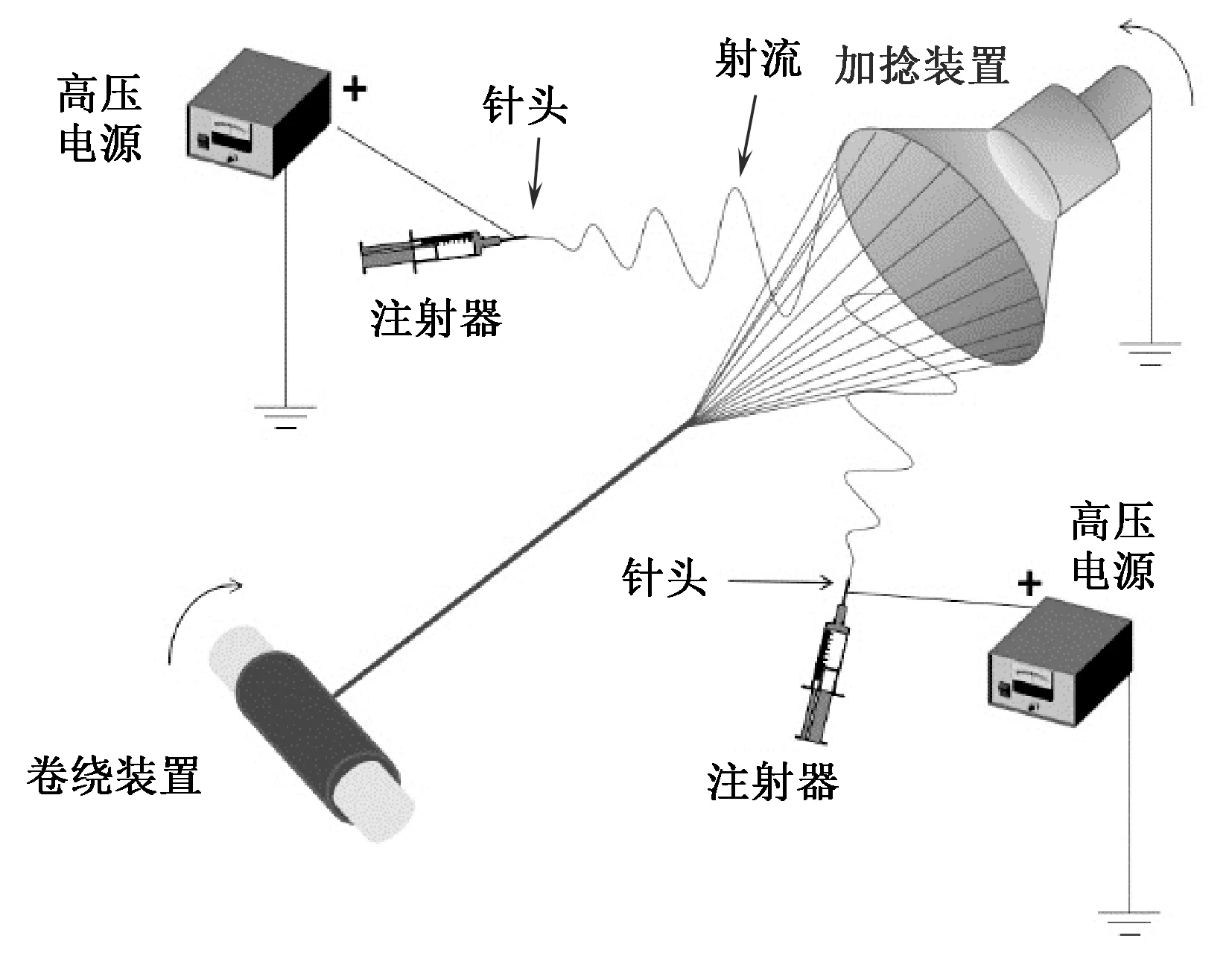

本文实验使用如图1所示的旋转式动态静电纺纱机,采用对称的单针头喷丝头装置(喷丝头外径为0.8 mm,内径为0.5 mm,长度为25.4 mm)进行静电纺丝。2个喷丝头与高压电源相连,对称分布于距离接收装置为200 mm的位置,2种纺丝液分别经注射泵从2个不同的注射器中挤出,挤出速度为0.5 mL/h,施加于喷丝头上的电压分别为20、25 和30 kV,接收器作为负极接地即可得到PAN/PSA复合纳米纱线。采用相同方法在2个针头中同时加入PAN或PSA溶液,即可制得纯PAN或PSA纳米纱线。

图1 旋转式动态静电纺纱机Fig.1 Schematic of dynamic rotating electrospinning machine

在喷丝头处施加高压静电后,位于喷丝头处的纺丝液受电场力拉伸形成带电射流。射流在电场中进一步被拉伸成纳米纤维,并迅速转移到接收器上。由电动机驱动的漏斗形接收器作为负极用于收集纳米纤维,旋转的接收器将纳米纤维加捻从而形成纤维束。在接收器旋转的同时,纳米纤维不断转移到已形成的纳米纤维束上,纳米纤维束逐渐加捻形成稳定的纱线,然后制得的纱线通过卷绕装置卷绕成筒。实验过程中,接收器的转速分别设置为20、40、60 r/min。

1.4 复合纳米纱线的性能表征

1.4.1形貌观察

利用场发射扫描电子显微镜观察纱线的表面形态,实验前首先对样品表面进行镀金处理,厚度约为5 nm。

1.4.2力学性能测试

采用电子单纱强力机对纱线的力学性能进行测试,每个样品测试10次,取平均值。

1.4.3芯吸性能测试

采用毛细管效应测定仪对纱线的芯吸性能进行测试,张力夹质量为1 g。

1.4.4化学结构表征

通过傅里叶变换红外光谱仪测试纱线的化学结构,扫描范围为5 000~400 cm-1,分辨率为4 cm-1。

1.4.5纱线热性能测试

利用热重分析仪对纱线的热性能进行测试。测试样品质量约为8 mg,加热温度范围为30~750 ℃,升温速率为5 ℃/min,以氮气为保护气体,流速为20 mL/min。

2 结果与讨论

2.1 纳米纱线形貌分析

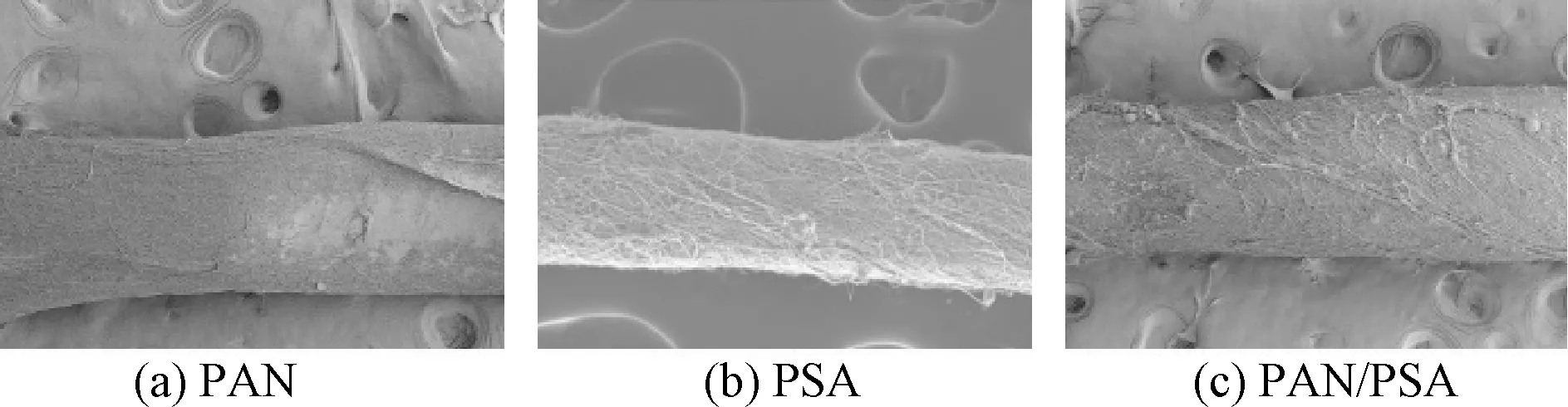

图2为3种不同成分纱线的扫描电镜照片。可以看出,相同纺丝条件下制备的3种纱线在形貌上没有本质性的区别,纱线直径的大小相差不大。

图2 不同成分纱线的扫描电镜照片(×70)Fig.2 SEM images of nanoyarns prepared from different materials (×70)

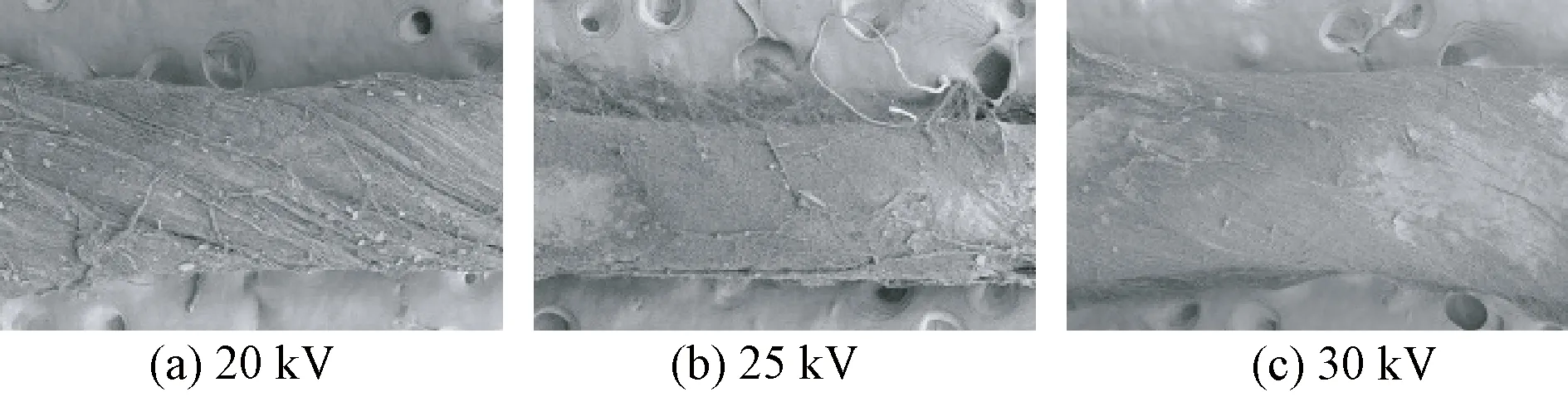

在接收器转速为40 r/min,纺丝电压为20、25和30 kV条件下制备得到PAN/PSA复合纳米纱线,其扫描电镜照片如图3所示。可以看出,随着电压的升高,纱线表面串珠的数量逐渐减少。这是因为随着电压的升高,电场强度增加,射流受到的牵伸增大,使纱线表面串珠的数量减少,纤维的排列也更加规整。

图3 不同电压下制备的纳米纱线的扫描电镜照片(×70)Fig.3 SEM images of nanoyarns prepared at different voltages (×70)

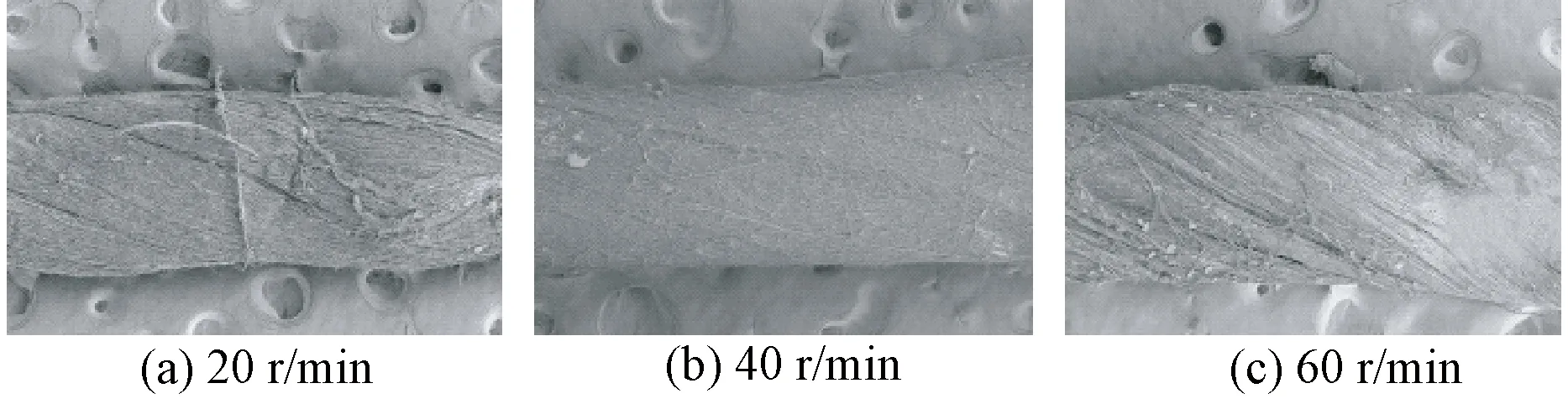

在纺丝电压为25 kV,接收器转速分别为20、40和60 r/min条件下制备得到PAN/PSA复合纳米纱线,其扫描电镜照片如图4所示。纱线表面纤维的捻回角分别为19°、25°和33°,随着接收器转速的增大,纤维的排列取向度提高,使捻回角增大。

图4 不同转速下制备的纳米纱线的扫描电镜照片(×70)Fig.4 SEM images of nanoyarns prepared at different rotating speeds (×70)

由扫描电镜照片可知,在纺丝电压为30 kV,接收器转速为40 r/min时,制得的PAN/PSA复合纳米纱线形貌较好。

2.2 纳米纱线力学性能分析

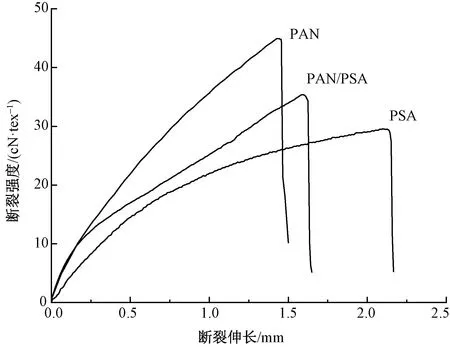

图5示出电压设定为25 kV,接收器转速为40 r/min时,不同组分的纳米纱线的拉伸曲线。可以看出:PAN的断裂强度最大,为44.96 cN/tex;PAN/PSA混纺纱次之;PSA最小,为29.58 cN/tex。与PAN进行静电纺纱混纺后,PAN/PSA复合纳米纱线的断裂强度得到明显提升,增至35.29 cN/tex;断裂伸长也明显减小,由2.10 mm减小到1.58 mm。

图5 不同成分纳米纱线的拉伸曲线图Fig.5 Tensile curves of nanoyarns prepared from different materials

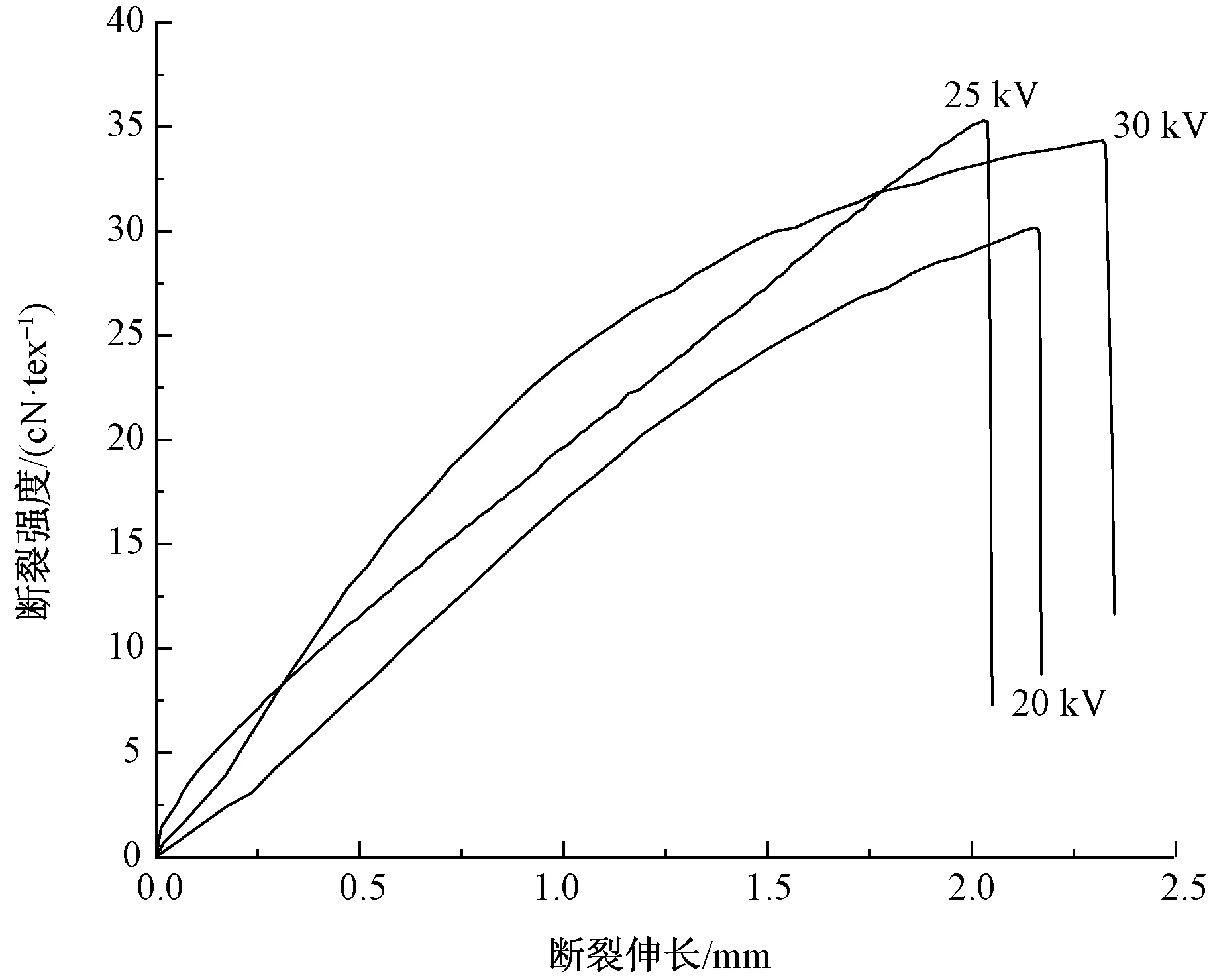

图6示出接收器转速为40 r/min时,不同纺丝电压下制备的PAN/PSA纳米纱线的拉伸曲线。电压的不同会造成组成纱线纤维直径的不同,高电压具有较大的电场力,可将形成射流后的纳米纤维牵伸得更加彻底,使纤维大分子排列更加有序,进而提升纳米纤维的结晶区比例,进一步影响纱线的断裂强度。由图6可以看出:在纺丝电压为20 kV时,纱线断裂强度为30.16 cN/tex;在电压升高至25 kV时,纱线断裂强度较大,为35.28 cN/tex;电压继续升高至30 kV时,纱线断裂强度略微减小至34.34 cN/tex,与纺丝电压为25 kV时相比变化不大,但断裂伸长较电压为25 kV时略大。

图6 不同电压下纳米纱线的拉伸曲线图Fig.6 Tensile curves of nanoyarns prepared at different voltages

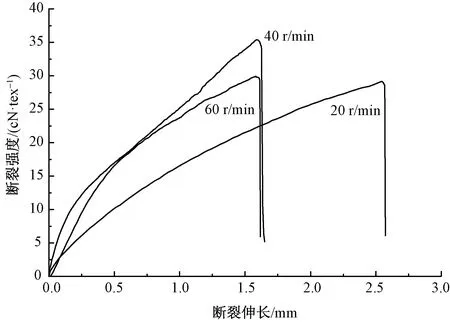

图7示出纺丝电压保持25 kV,在不同接收器转速条件下制备的PAN/PSA复合纳米纱线的拉伸曲线。接收器转速主要是影响纱线单位长度上的捻回数,捻回数的多少在一定程度上影响纱线的力学性能。从图7可以看出:当接收器转速增大时,PAN/PSA纳米纱线的断裂强度先增大后减小,在转速为40 r/min时增至最大35.38 cN/tex;且接收器转速较低时,纱线的断裂伸长较大,随着转速的增大,断裂伸长明显减小,由2.54 mm减小至1.59 mm左右。捻度的增大使纱线中纤维应力沿纱线方向的分量减小,使得在接收器转速为60 r/min时制备的纱线的断裂强度和断裂伸长同时减小。

图7 不同转速下纳米纱线的拉伸曲线图Fig.7 Tensile curves of nanoyarns prepared at different rotating speeds

从拉伸曲线图可以看出,在纺丝电压为25 kV,接收器转速为40 r/min时,制得的PAN/PSA复合纳米纱线的力学性能最好。

2.3 纳米纱线芯吸性能分析

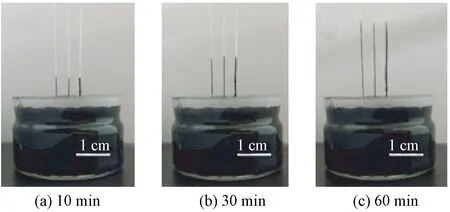

图8示出不同组分纳米纱线的芯吸高度。可以看出,3种材料的纳米纱线在不同芯吸时间下的芯吸高度基本一致,说明材料种类对于纳米复合纱线芯吸高度没有明显影响。

注:每个图中自左向右分别为PAN、PAN/PSA和PSA纱线。图8 不同组分纳米纱线的芯吸性能Fig.8 Wicking height for nanoyarns prepared from different materials

图9示出复合纳米纱线的芯吸高度随纺丝电压及时间的变化。可以发现,复合纳米纱线的芯吸高度随着纺丝电压的升高而增加。随着纺丝电压的升高,纳米纤维直径减小,在纺丝液挤出速度一致的情况下,纺丝电压升高时,单位体积纱线中纳米纤维数量增大,纤维的纳米效应更加明显,因此,纱线中的纳米纤维芯吸高度会越大。

图10示出纳米纱线的芯吸高度随接收器转速及时间的变化。可以发现,纳米纱线的芯吸高度随着接收器转速的增加而略有增加。这是因为随着接收器转速的增大,纳米纱线捻度增大,纤维的取向性变好,使得纱线芯吸效应更加明显。

注:每个图中接收器转速自左向右分别为20、40 和60 r/min。图10 不同接收器转速下纳米纱线的芯吸高度Fig.10 Wicking height for nanoyarns prepared at different rotating speeds

通过芯吸图看出,在纺丝电压为30 kV,接收器转速为60 r/min时,制得的PAN/PSA复合纳米纱线芯吸性能最好。

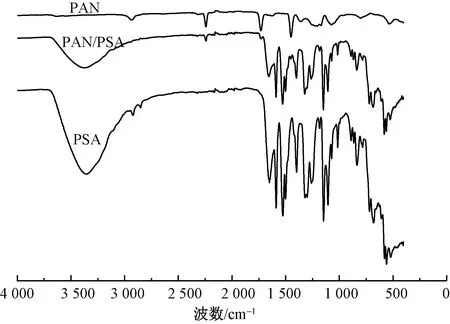

2.4 纳米纱线化学结构分析

图11 不同成分纳米纱线的红外光谱图Fig.11 FT-IR spectra of nanoyarns prepared from different materials

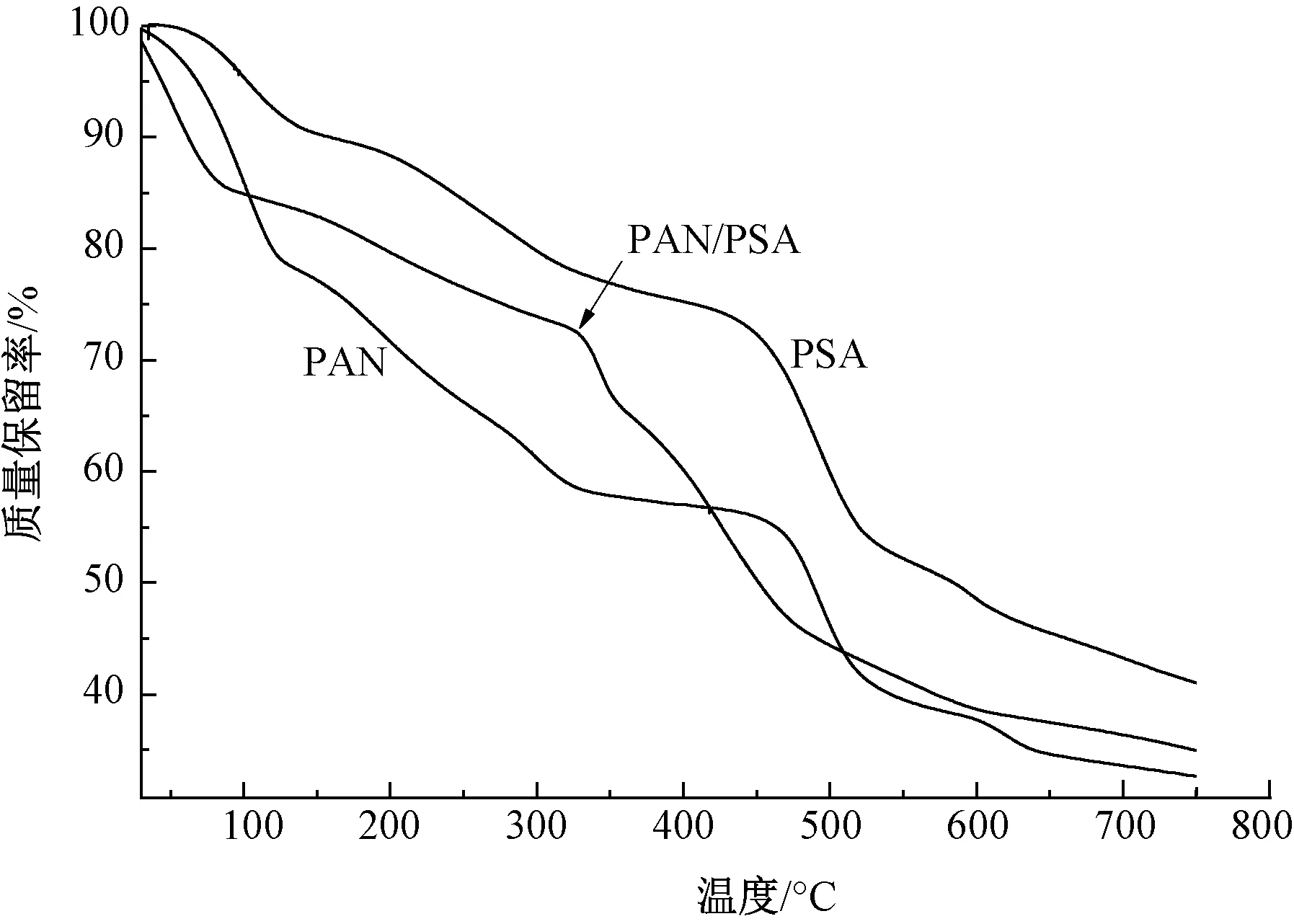

2.5 纳米纱线热性能分析

图12示出不同成分纳米纱线的TG曲线。可以看出:PSA的热稳定性明显优于PAN,质量保留率比PAN高10%;在30~150 ℃之间,3种纱线都有一定的质量损失,主要是由样品中的溶剂和水分的散失造成的;在150~450 ℃之间,PSA的质量损失是由于小分子添加剂的分解造成的,如分散剂等;当温度升高到450 ℃时,大分子链的运动更强烈,发生断裂(如—CS—、—CN—等),小分子以气体形式释放到空气中,如NH3、SO2和CO2,这时样品质量损失较大。对于PAN来说,在150~300 ℃之间由于丙烯腈取代基受热分解使其质量减少,温度上升至500 ℃时,分子链段发生分解,质量残留进一步减少。对于PAN/PSA复合纳米纱线,其热分解曲线介于上述二者之间,各分解阶段趋势相似,质量残留较PAN有所增大。

图12 不同成分纳米纱线的TG曲线Fig.12 TG curves of nanoyarns prepared from different materials

图13示出不同纺丝电压下制备的纳米纱线的TG曲线。在该条件下,3种纱线的热分解趋势基本一致。区别在于随着纺丝电压的增大,纱线最终残留率随之增大。这是由于纺丝电压高的时候纤维牵伸比较充分,纤维内部大分子的结晶区比例较高,使得耐热性能有所提高。

图13 不同纺丝电压下纳米纱线的TG曲线Fig.13 TG curves of nanoyarns prepared at different voltages

图14示出不同接收器转速下制备的纳米纱线的TG曲线。在该条件下,3种纱线的热分解趋势基本一致。随着接收器转速的增大,样品最终的残留略有变化,但不明显。说明在PAN/PSA混纺体系中,接收器的转速对纱线的耐热性能影响比较小。

图14 不同接收器转速下纳米纱线的TG曲线Fig.14 TG curves of nanoyarns prepared at different rotating speeds

对比TG曲线图可看出,在纺丝电压为25 kV,接收器转速为40 r/min时,制得的PAN/PSA复合纳米纱线耐热性能最好。

3 结 论

1)在相同的纺丝工艺条件下,PAN、PSA及PAN/PSA 3种纱线的纤维结构及芯吸性能无明显差别,但由于高聚物自身的差异,纳米纱线的力学性能和热性能有明显不同。

2)较高的纺丝电压使射流在纤维成形中受到更大的电场力作用,纤维牵伸更彻底。纺丝电压为30 kV时,纱线的形貌、芯吸性能较好;对于纱线的力学性能而言,电压为25、30 kV时纳米纱线的断裂强度较好,但是电压为25 kV时纱线的断裂伸长更小;复合纳米纱线在纺丝电压为25 kV时耐热性能最好。

3)不同的接收器转速使纱线具有不同的表面形貌,转速越高,纱线表面的捻回角越大,纤维排列越紧密。接收器转速为40 r/min时,纱线的形貌、力学性能及耐热性能较好,纱线在接收器转速为60 r/min时表现出最好的芯吸性能。

FZXB