常态-碾压混凝土联合筑坝材料变形特性与抗剪强度准则研究

李明超,张梦溪,张津瑞

(天津大学 水利工程仿真与安全国家重点实验室,天津 300354)

1 研究背景

近年来,新材料、新工艺的不断出现,为混凝土筑坝工艺的进步提供了新的思路[1-4]。联合筑坝作为一种新型筑坝技术,采用大体积常态混凝土(Conventional concrete,CC)与碾压混凝土(Roller compacted concrete,RCC)共同筑坝,能够充分发挥碾压混凝土施工速度快、工程造价低、环保适应性强等特点,已成为缓解施工进度压力的有效手段[5]。然而,碾压混凝土与常态混凝土的力学性能、温升特性均存在显著差异,进而可能影响坝体的安全运行。为解决这一问题,联合筑坝技术选用高粉煤灰掺量的常态混凝土与碾压混凝土为主要材料应用于某水利工程坝体建设之中,目前该工程已按期蓄水发电,初步证明采用联合筑坝方式以及设计施工时采取的措施和要求的合理性与正确性。但是,现阶段针对联合筑坝技术的研究是初步的,大多是从宏观结构的角度出发,利用坝体监测数据或材料试验结果,反演大坝混凝土绝热温升等热力学参数,并开展典型坝段施工期和运行期的温度场、应力场仿真计算[5-6],“材料”与“结构”是相辅相成的,关于坝体常态-碾压混凝土材料细观尺度的相互作用与变形协调特性有待深入研究。

在复杂荷载条件下,异种材料交界面处特性发生突变,极易出现高的变形梯度和应力集中现象[7-8],进而导致界面的破坏和剥离,影响坝体稳定与安全。目前,国内外在不同混凝土界面力学性能方面取得了诸多成果,Diab 等[9]采用斜剪试验评价了自密实混凝土的粗糙度、配合比等因素对新老混凝土界面结合强度的影响规律;文献[10]提出采用铺设分散砾石的界面处理方式提升新老自密实混凝土界面结合强度,并通过劈裂抗拉、斜剪试验以及数值模拟的方法验证了改善效果;冯炜等[11]提出一种测试大坝全级配混凝土界面力学性能的试验分析方法,对配合比优化前后的三峡大坝混凝土的界面强度进行了测试研究;王信刚等[12]通过界面劈裂抗拉、显微硬度等测试手段评价了梯度结构混凝土界面力学性能与微观结构。但是,目前对于碾压混凝土与不同混凝土材料界面处的力学性能研究相对较少,主要是针对RCC 材料层间结构开展性能分析研究。孔祥芝等[13]应用直剪法测试RCC 试件抗剪强度,研究了溶蚀作用对混凝土层(缝)面抗剪强度的影响;娄亚东[14]通过制作不同处理方式的含层面试件,揭示碾压混凝土层面抗渗性能和抗剪强度随层间间隔时间的衰减规律;钱鹏等[15]通过渗透性能试验和荧光显微观测手段,分析了层面微裂纹分布规律,评价了层面浇筑间隔时间对混凝土渗透特性的影响;王怀亮等[16]对比了不同应力状态下RCC 本体和含层面试件的抗剪强度与变形特性,提出了碾压混凝土的多轴剪切强度破坏准则;Liu 等[17]基于小型碾压试验,提出了以单位压实功来评价RCC 层间结合质量的智能碾压理论。在数值模拟研究方面,唐春安等[18-20]开发了RFPA系列软件,为混凝土等非均质材料的损伤断裂研究提供了数值试验模拟工具;刘国华等[21]采用颗粒流法模拟了RCC 本体的压实过程,研究了颗粒运动及局部孔隙率等细观参数对本体压实宏观力学特性的影响;Zhou 等[22]利用有限元法建立了混凝土细观力学模型,分析了混凝土微裂纹在动力荷载作用下的演化过程,研究了断裂参数和细观结构对动态拉伸强度的影响。数值模拟方法相比于材料试验可重复性强,已成为研究混凝土材料宏细观力学性能变化规律的有效补充手段。

试验及数值仿真结果表明,混凝土重力坝坝体尤其是薄弱面(层面、界面)可能会出现拉剪、压剪的应力状态[16],使得混凝土受力破坏模式以剪切破坏为主,而联合筑坝形式下不同坝段、同坝段不同高程、同高程不同区域往往存在大体积常态混凝土与碾压混凝土共用的情况,分布部位的多样性和力学性能的差异性使得坝体薄弱面的受力与破坏形式更加复杂,这对联合筑坝材料设计提出更高的要求。为真实反应联合筑坝异种材料界面的受力状态,本文建立CC-RCC 复合试件的细观数值模型,采用非均质有限元法计算分析其细观强度特性,再现复合试件的破坏过程,并利用实际工程混凝土材料的力学性能数据验证数值模拟的准确性。在此基础上,进一步评价CC 的粉煤灰掺量、材料界面倾斜角对联合筑坝复合材料力学性能的影响,提出CC-RCC 剪切破坏准则,以期揭示联合筑坝材料破坏产生的机制和复合应力状态下的工作特性。

2 计算模型与参数

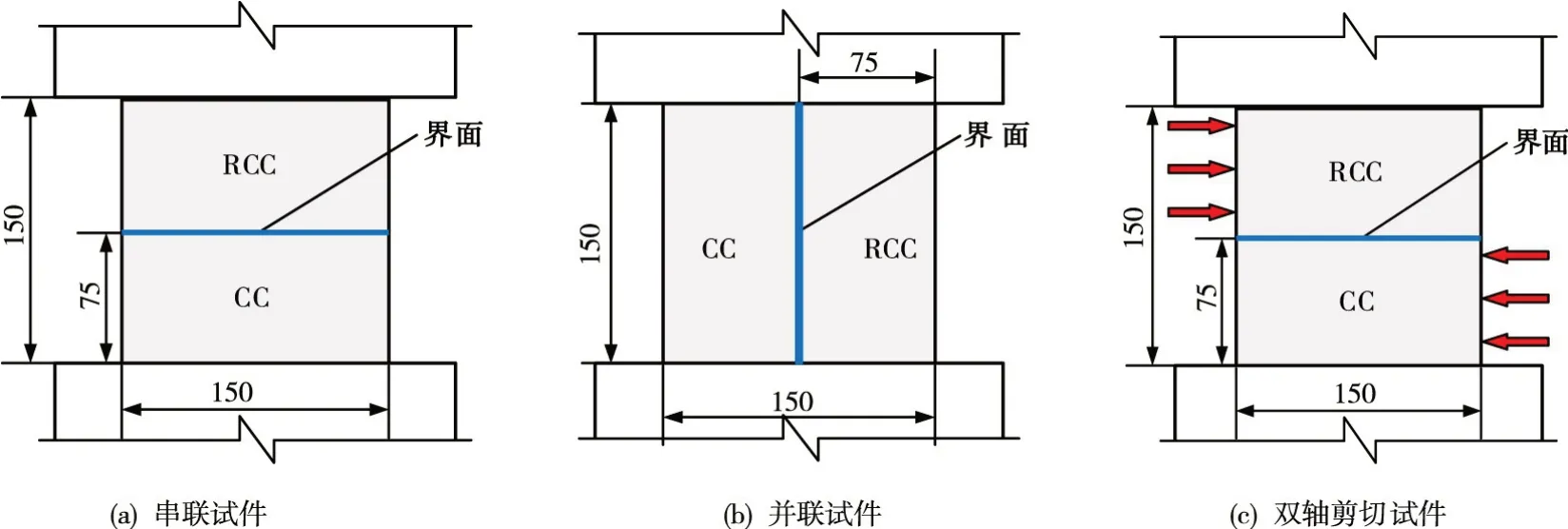

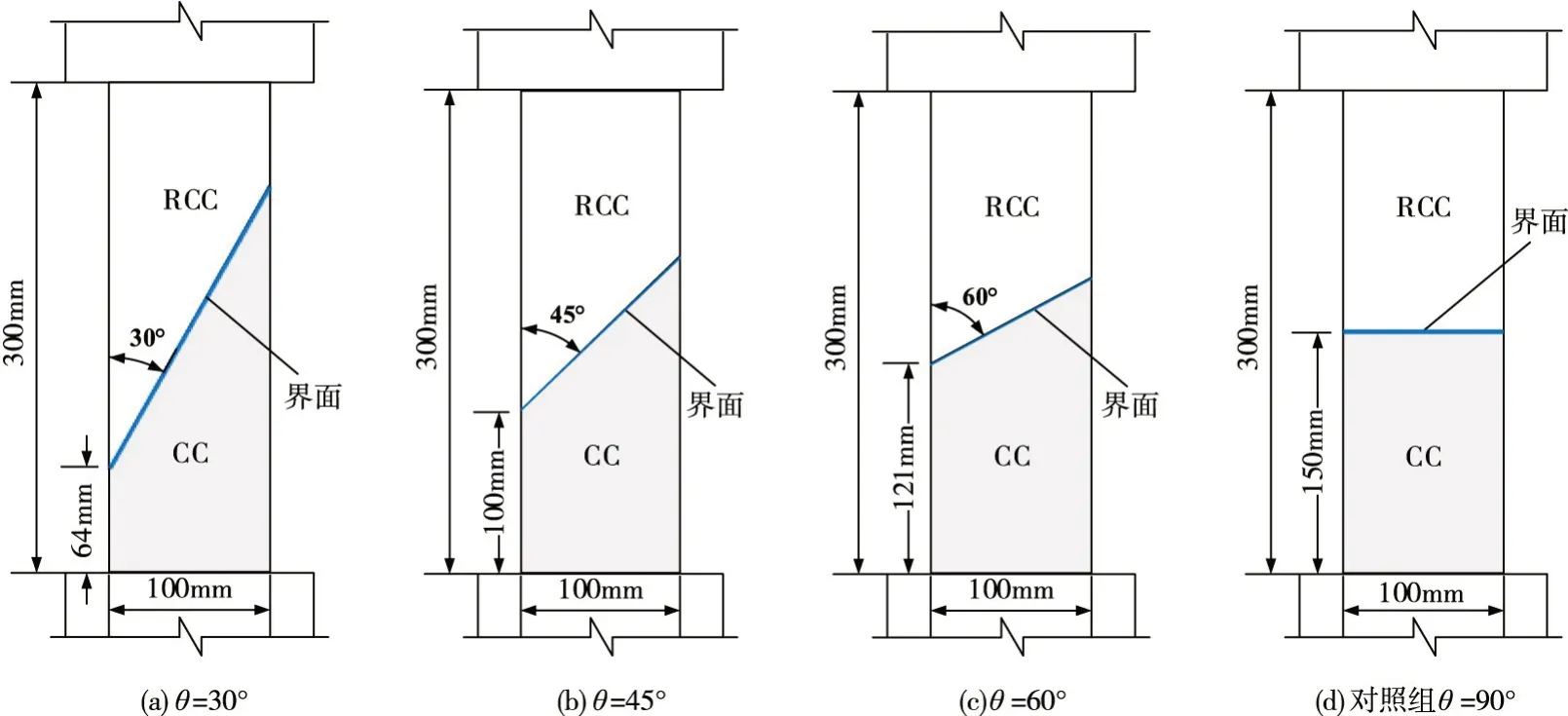

2.1 常态-碾压混凝土复合试件模型混凝土细观数值模型主要考虑立方体试件与斜剪试件,尺寸分别为150 mm×150 mm 和100 mm×300 mm,所有单元宽度均为1 mm,如图1所示为立方体试件单轴抗压加载与双轴剪切加载示意图,其中,串联试件的加载方向与材料界面垂直,并联试件的加载方向与界面平行。为反应联合筑坝材料界面压剪组合的受力状态,采用界面倾斜的斜剪试件,如图2所示为材料交界面与加载方向夹角为30°、45°、60°和90°的复合试件加载示意图。上述所有复合试件中常态与碾压混凝土各占试件50%的体积,其中常态混凝土粉煤灰掺量变化范围是20% ~50%,加载方式为按位移加载,加载步速率为0.01 mm/步,直至试件破坏为止,并记录加载过程对应的峰值荷载,即混凝土试件的抗压强度。

图1 立方体复合试件加载(单位:mm)

图2 斜剪与对照组复合试件加载

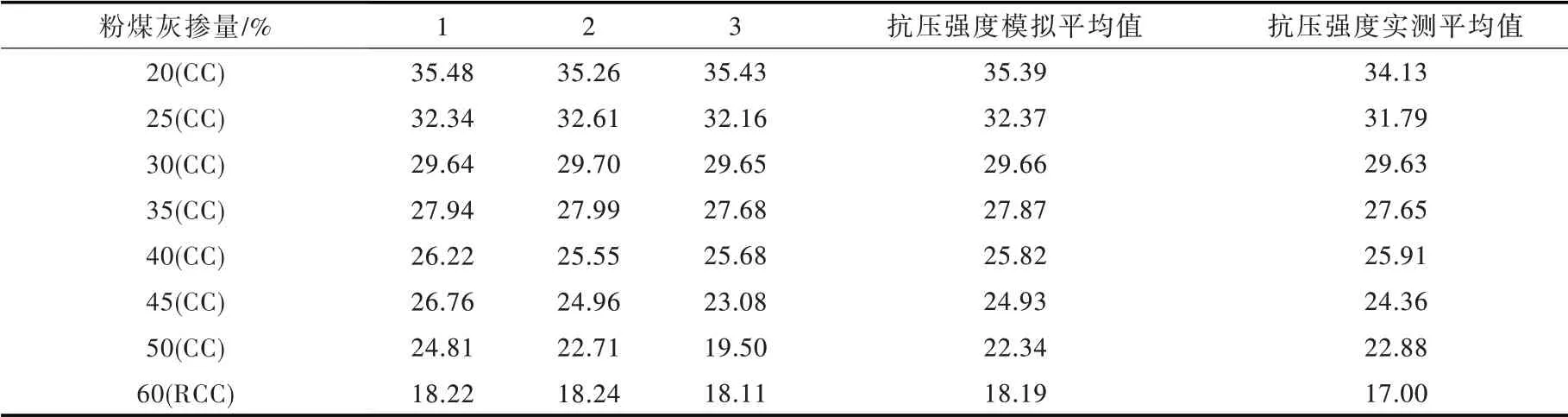

表1 坝体混凝土立方体抗压强度数值试验值 (单位:MPa)

2.2 材料宏细观力学参数验证在模拟时假定混凝土由粗骨料、砂浆基质以及界面层三相组成,各相介质的力学参数服从Weibull 分布,采用线性软化的弹性损伤本构模型。材料破坏满足最大拉应力准则与摩尔库伦准则,依据文献[18]和材料试验结果,选取多相介质的弹性模量、强度、压拉比和均质度等参数,以实测抗压强度为依据,不断调整并最终确定大坝混凝土的宏细观力学参数。计算时涉及的混凝土材料包括7 种常态混凝土和1 种碾压混凝土共8 组材料,开展了8 种混凝土复合试件立方体抗压数值试验,每种材料进行3 组模拟试验,根据规范要求,若强度最大值(最小值)与中间值的差不超过中间值的15%,则3 组试验的平均值即为混凝土的立方体抗压强度。根据表1结果可以看出,随着粉煤灰掺量的增加,常态混凝土的立方体抗压强度有所下降,并且数值试验结果与实测值较为接近,说明混凝土骨料、砂浆基质以及界面层细观力学参数选取的可靠性。

3 常态-碾压混凝土力学性能数值试验模拟

3.1 立方体复合试件数值模拟

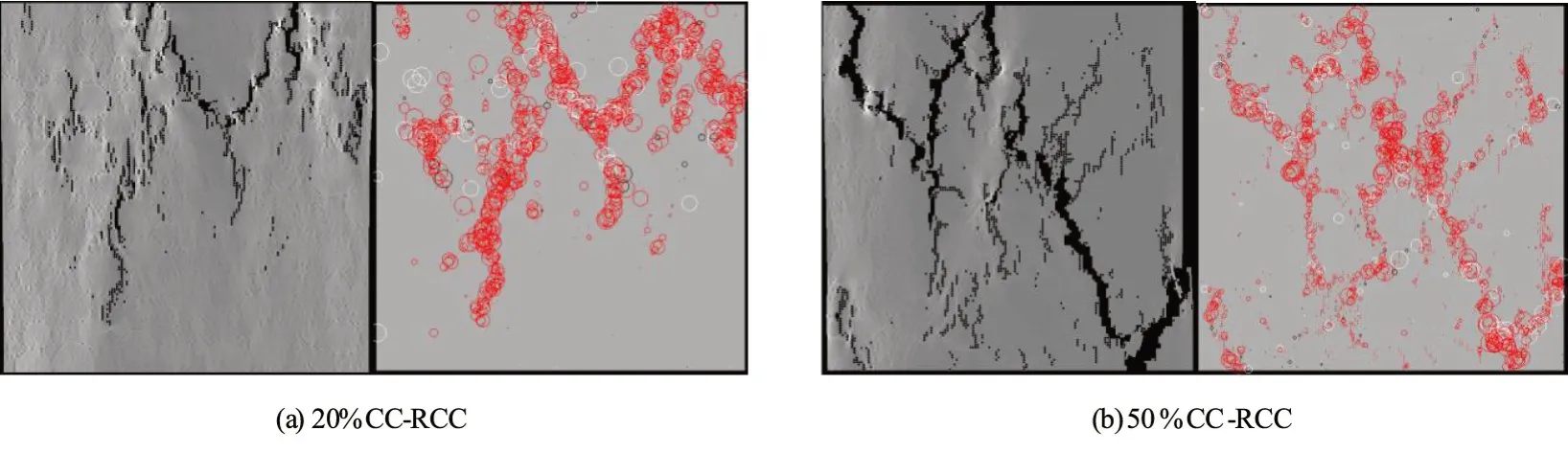

3.1.1 抗压强度数值试验模拟 以粉煤灰掺量为20%和50%的常态混凝土和坝体碾压混凝土为例,说明典型混凝土试件破坏过程。混凝土三相中最薄弱的环节为粗骨料与砂浆基质的界面处,故破坏从界面开始发生,多个微裂纹扩展连通后,整个立方体试件失效破坏。破坏主要是由剪应力引起,沿45°方向剪切破坏,图3和图4分别为立方体试件串联与并联数值模拟的破坏形式,骨料和砂浆界面层附近的微裂纹连通扩展直至试件失效,模拟的破坏形式与试验现象吻合良好。声发射图则是根据单元损伤失效进行模拟,主要用于表征单元的破坏类型以及破坏产生的先后顺序,其中红色圆圈表示当前步受拉破坏的区域,白色圆圈表示当前步受压破坏的区域,黑色表示前面荷载步破坏的区域,圆圈直径越大,表示该位置单元的破坏程度越大。考虑多轴受力情况,本文研究了围压对材料复合试件强度的影响,在单轴荷载的基础上,水平方向增加1.0 MPa 的侧限压力,当立方体试件发生破坏时,混凝土内部微裂纹相对于单轴加载破坏闭合,复合试件强度随粉煤灰掺量的变化如表2所示。破坏强度结果表明:(1)随着粉煤灰掺量的增加,常态混凝土强度下降,复合试件整体强度呈下降趋势;(2)复合立方体试件的抗压强度介于两种材料之间,且更接近于较弱的材料;当二者材料强度相差较大时,如图3(a)、图4(a)所示,破坏从强度较低的材料(RCC)处开始,试件局部失效直至整体破坏;当二者材料强度接近时,如图3(b)、图4(b)所示,复合试件的破坏形式与单一材料类似,试件整体失效;(3)两种材料并联强度略强于串联强度,侧向压力对复合试件的强度提升较大,1.0 MPa 的侧向压力可提升约6.0 MPa 的抗压强度,说明坝体内部常态与碾压混凝土材料共用时,自重或水压产生的压应力有助于材料强度的提升,降低了复合材料压坏的可能。

图3 常态-碾压混凝土立方体试件串联破坏形式与声发射图

图4 常态-碾压混凝土立方体试件并联破坏形式与声发射图

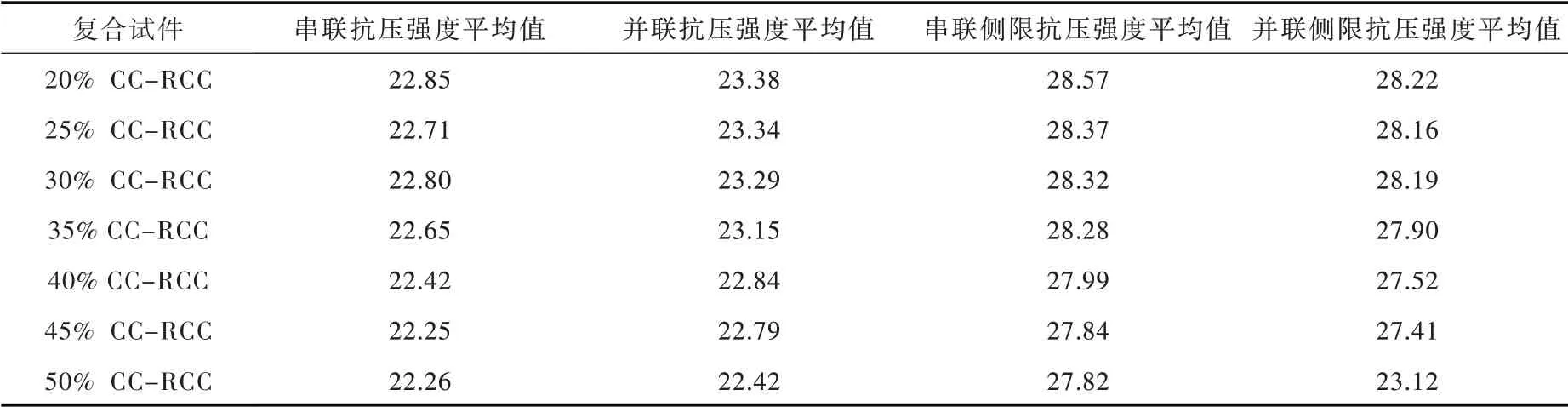

表2 常态-碾压混凝土复合试件抗压强度数值试验值 (单位:MPa)

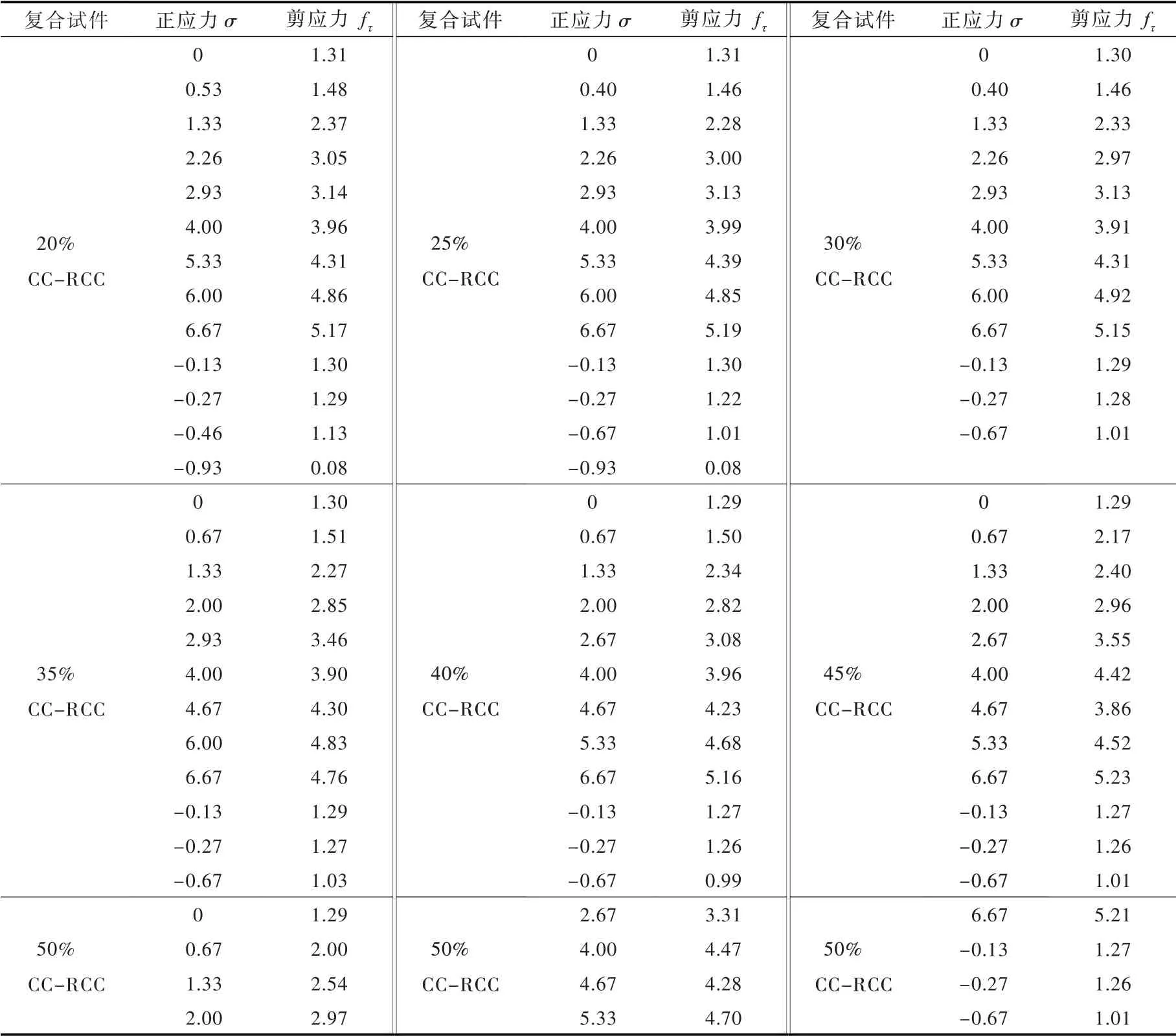

3.1.2 双轴直剪数值试验模拟 对7 组CC-RCC 复合试件进行双轴直剪试验模拟,结果如表3所示,其中σ 为垂直材料界面的正应力, fτ为界面剪应力平均值,正应力方向压为正,拉为负。当σ = 0时,复合试件的抗剪强度为直剪强度,以 fv来表示。随着粉煤灰掺量的增加,复合试件强度减弱,界面的直剪强度呈减小趋势。从表3可以看出,垂直界面方向的应力σ 对CC-RCC 界面的直剪强度影响较大,压剪状态有助于提升复合试件的抗剪强度,而拉剪状态则会增加微裂纹扩展的可能,进而降低复合试件的抗剪强度。

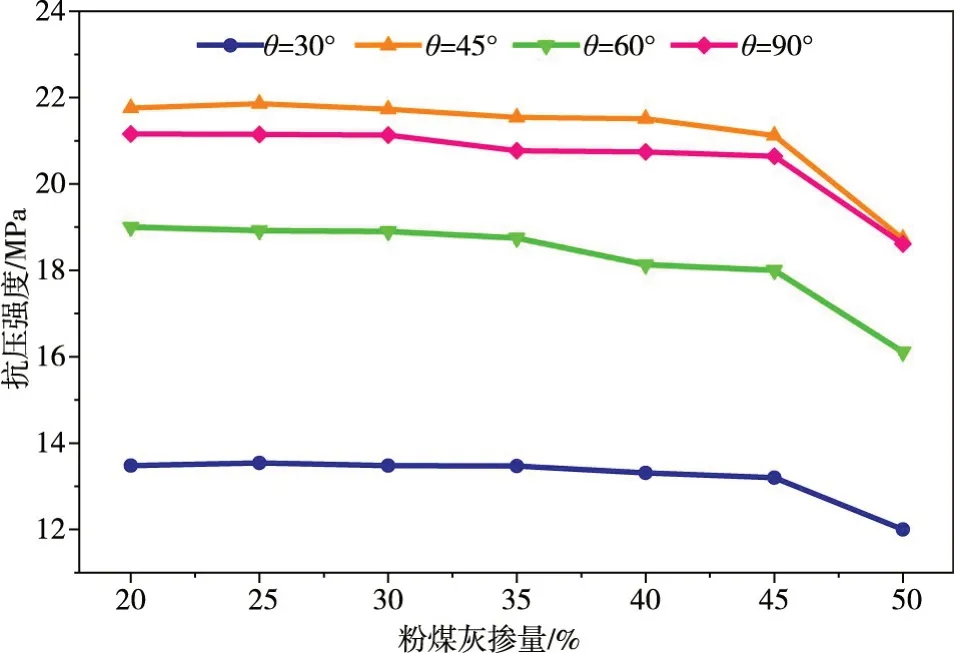

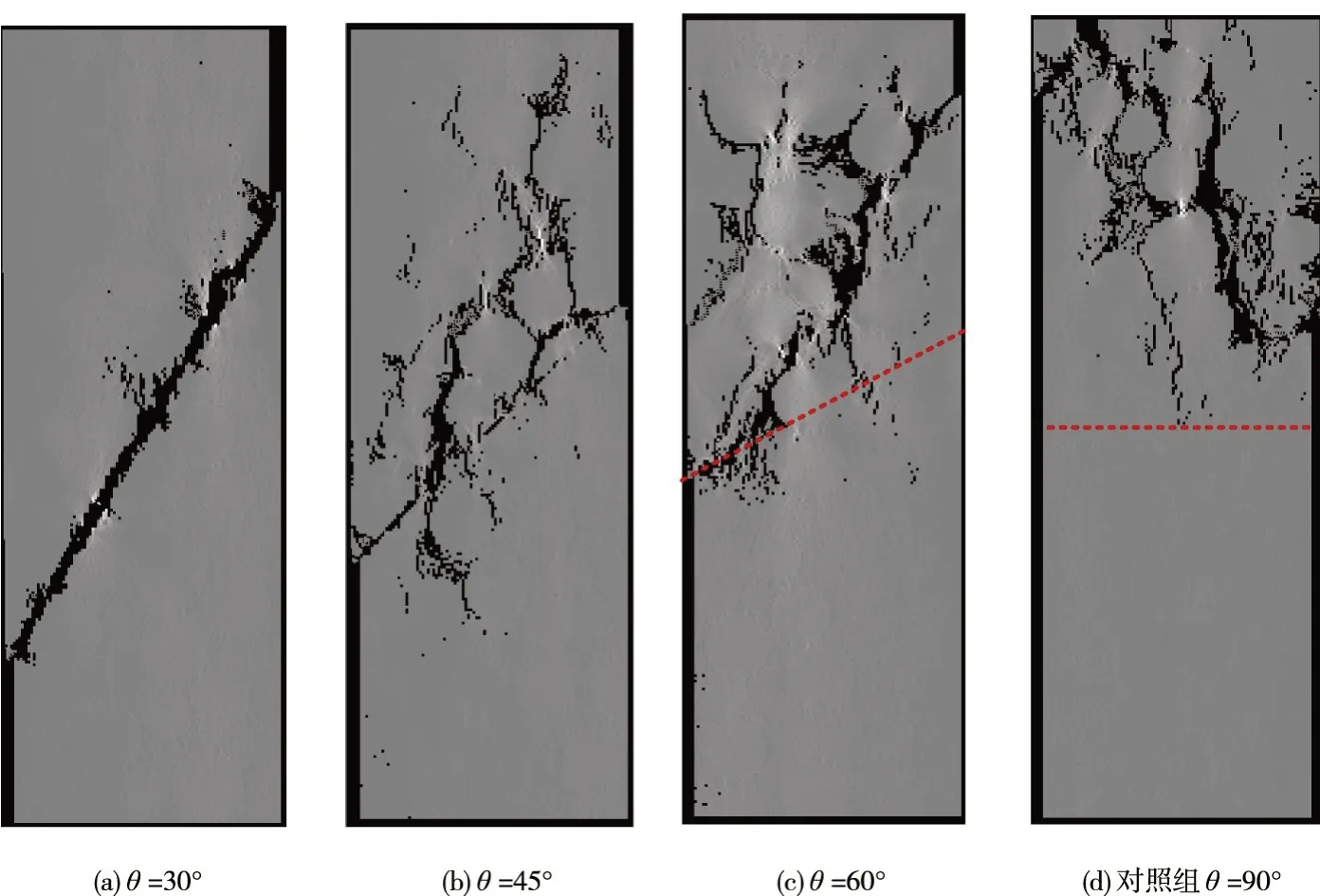

3.2 斜剪强度数值试验模拟实际上,由于CC 与RCC 在坝体结构不同部位分布的多样化,主要应力方向相对复杂,因此,在立方体试件串、并联与双轴直剪等特殊情况基础上,改变材料交界面与加载方向的夹角θ ,分析一般受力状态下复合试件的强度特性。图5所示为CC 中不同粉煤灰掺量下,不同倾斜角对复合试件斜剪破坏的强度影响,当θ=30°时复合试件破坏强度最低,试件沿材料交界面发生剪切破坏,材料主体相对完好;随着夹角θ 的增加,复合试件CC-RCC 交界面破坏逐渐减弱,破坏形式变为界面破坏与材料主体破坏共存,对于对照组复合试件(θ=90°),复合试件破坏时材料界面未发生剪切破坏,决定复合试件强度的主要因素由CC-RCC 交界面转为复合试件中较弱混凝土材料。

表3 常态-碾压混凝土复合试件直剪强度数值试验值 (单位:MPa)

图5 复合试件抗压强度随粉煤灰掺量变化规律

4 常态-碾压混凝土复合材料破坏准则与验证

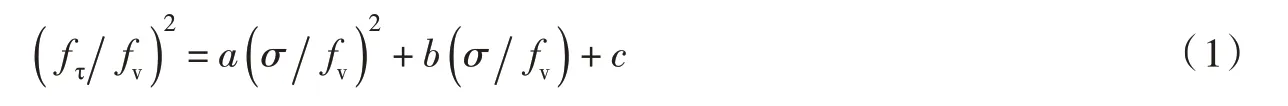

根据表3中数据,对7 组试件共86 个剪切强度进行回归分析,根据文献[16]对所有数据进行归一化处理以消除材料特性的影响,即回归分析时主要考虑σ fv对fτfv的影响,采用如下表达式:

式中:a、b、c 为待回归系数。

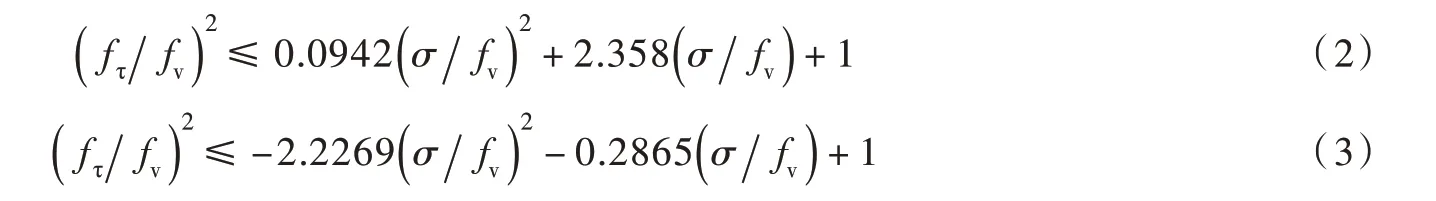

由于σ fv=0 时, fτfv=1,所以回归系数c = 1,通过回归分析可得压剪和拉剪的破坏准则分别为:

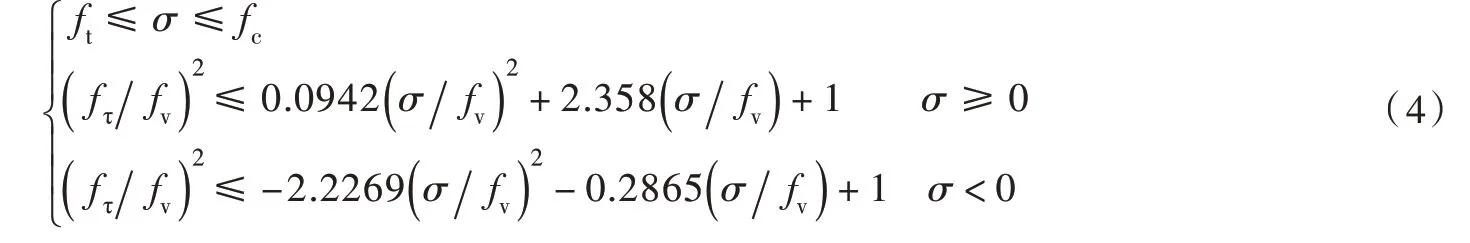

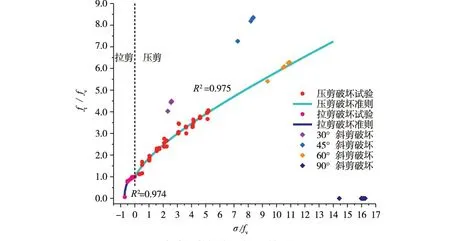

二者的相关系数R2>0.97,表明数值试验数据与强度准则拟合较好(如图6所示)。该准则可用于判断联合筑坝混凝土材料界面抗剪破坏。值得注意的是,上述准则适用于垂直界面的应力σ不超过材料的抗拉强度与抗压强度的情况,因此,复合应力状态下常态-碾压混凝土复合材料的破坏准则为:

式中: ft、 fc分别为复合试件的抗拉强度与抗压强度。

复合试件斜剪试验材料界面处于压剪状态,其试验结果可用来对所提出准则进行验证,分别计算4 组斜剪角度下共28 个复合试件发生斜剪破坏时σ fv、 fτfv与临界应力状态,如图6所示为试件发生破坏时应力状态与破坏准则的相对关系。当θ=30°和θ=45°时,fτfv明显位于破坏准则曲线上方,复合试件破坏以界面处的剪切破坏为主,材料本体发生部分破坏,与模拟的试件破坏形式吻合良好,如图7(a)(b)所示;当θ=60°时, fτfv位于破坏准则附近,处于受剪破坏的临界应力状态,材料本体与界面均发生部分破坏,界面剪切破坏相对于本体破坏不明显,该结论与模拟的破坏形式吻合良好,如图7(c)所示,红色直线表示CC-RCC 的界面位置;对照组的复合试件θ=90° ,fτfv= 0 试件处于纯压状态,界面处不会发生受剪破坏,复合试件主要以材料本体破坏为主,此时所受压应力σ 达到复合试件抗压强度,上述准则不再适用,由于RCC 相对于CC 强度较弱,所以RCC 部位会率先发生破坏,与该组试件模拟的破坏形式吻合良好,如图7(d)所示。

图6 复合试件抗剪强度准则与验证

图7 掺20%粉煤灰的常态与碾压混凝土复合试件破坏形式

28组斜剪模拟破坏结果能够验证了所提出的常态-碾压混凝土复合材料破坏准则的有效性与适用性。

5 结论

本文采用非均质有限元法计算分析了复合试件单、双轴抗压、双轴抗剪与斜剪的细观强度特性,得到以下结论:(1)复合立方体试件的抗压强度介于两种材料强度之间,更接近较弱材料的强度,而CC 中粉煤灰掺量的增加,会导致复合试件整体强度的下降;(2)坝体中自重或水压产生的多轴受压(压压状态)有利于提升复合试件强度,降低了联合筑坝坝体开裂的可能;(3)坝体中压剪状态有助于提升复合试件的抗剪强度,而拉剪状态则会增加微裂纹扩展的可能,进而降低复合试件的抗剪强度;(4)CC-RCC 界面与主要受力方向的夹角决定了材料本体与界面的受力状态,多组夹角斜剪破坏产生机制与分布形式验证了提出的准则的有效性与可靠性,为联合筑坝工程材料设计提供了理论依据和参考。