水电工程水泥灌浆智能控制方法与系统

樊启祥,黄灿新,蒋小春,王克祥,黄 伟,杨 宁

(1. 中国三峡建设管理有限公司,北京 100038;2. 成都中大华瑞科技有限公司,四川 成都 610093)

1 研究背景

水泥灌浆是水利水电工程基础加固和防渗处理的重要措施,稳定可靠的灌浆工艺质量事关工程全生命期运行安全[1-2]。作为隐蔽工程的基础灌浆一直是水利水电工程领域质量管理的核心与焦点。为提升灌浆质量控制水平,国内外学者和工程师们一直在探索更加先进的灌浆技术。

水电灌浆技术从人与机的相互作用角度,主要可分两个阶段:(1)第一个阶段,主要依赖人的控制。早期的水电工程灌浆作业全过程靠人工控制、人工记录。到20 世纪七八十年代,国外开始采用灌浆自动记录仪对灌浆密度、流量等参数进行记录,1980年代末,我国开始引进国外灌浆记录仪,例如瑞典的Craelius 和VOPL、瑞士的Hany、法国的Lutz 等记录仪,之后中国水电基础局与天津大学成功研制出我国第一台灌浆自动记录装置并通过技术鉴定[3]。而后,GJY 型灌浆记录仪的成功研发标志着灌浆记录自动化的真正开始[4],如Taylor 等[5]提出一种轻便、可靠、低能耗、使用标准软件的简易商用灌浆监测系统;Choquet 等[6]将注浆性能参数的自动监测与岩土工程监测相结合,降低复杂注浆工程的风险。近10年来,数字灌浆技术取得了长足进展,如Bruce[7]研发了灌浆工程中数字系统,具有实时性、真实性、快速性等优点,同时可生成数字地形模型;闫福根等[8]研发应用的基于B/S 结构的三维交互式灌浆可视化系统;樊启祥等[9]研发了数字灌浆技术,通过现场网络系统,实现灌浆记录仪在线监控和灌浆数据自动传输,成果在线分析及建设各方实时共享。以上技术进步体现在灌浆参数的记录方式与灌浆成果的通讯传输方式上,但灌浆工艺过程中的配浆、变浆、压力控制及灌浆工艺等仍然由人工手动操作,主要存在以下问题:配浆变浆精度低、响应慢,压力流量控制响应慢、易超压,升压、变浆等过程缺少时程控制,灌浆数据传输及灌浆成果易受干扰,灌浆特殊情况判定和处理依赖个人经验,灌浆数据的全面性不足,灌浆设备及管线布置凌乱等。(2)第二个阶段,灌浆工艺过程通过机器智能控制。此阶段关键是针对第一阶段人工灌浆手动调控的不足。为消除人工灌浆质量控制风险,降低灌浆人力资源成本,消除过程作业的不确定性与不可靠性,将灌浆工艺及过程控制技术与现代通信技术、智能化技术紧密结合,构建“互联网+灌浆工程”,实现配浆自动化、压力-流量-变浆-抬动智能控制及灌浆工艺过程质量控制的智能化。此阶段开创性的工作是三峡集团在乌东德和白鹤滩水电工程水泥灌浆工艺过程智能控制的创新实践,这项称为智能灌浆的创新是在溪洛渡300 m 级高拱坝建设数字灌浆的基础上,遵循“全面感知、真实分析、实时控制”的闭环智能控制理论,对灌浆现场过程监控方法及系统[10]、工程施工智能控制成套技术与建设项目智能化管理[11]等进行了研究。王超等[12]提出了PLC 灌浆压力及灌浆关键参数自适应控制系统。

本文首先提出适应复杂地质条件的水泥灌浆三区五阶段智能控制方法及系统,实现一键式水泥灌浆闭环智能控制,然后介绍水泥灌浆智能控制系统在乌东德特高拱坝中的应用效果。

2 水泥灌浆智能控制模型iGCM 与实时控制方法

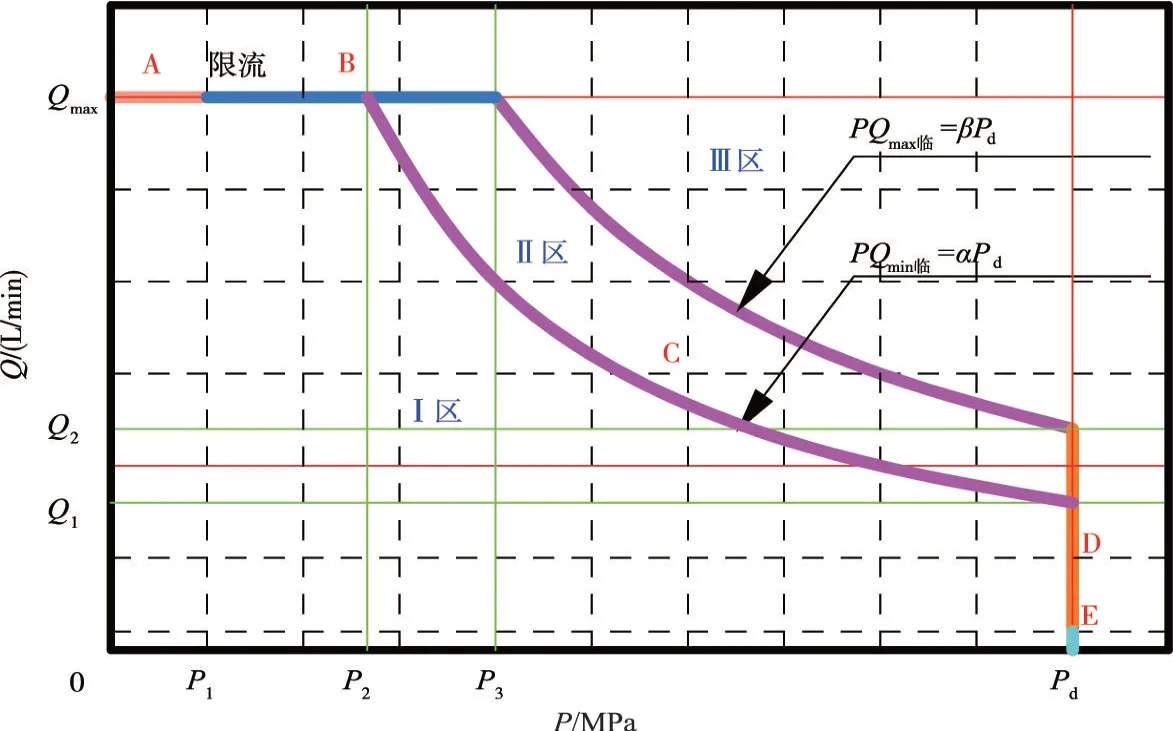

2.1 水泥灌浆智能控制模型iGCM《水工建筑物水泥灌浆施工技术规范》(DL/T 5148-2017)[13]明确人工控制在不超过最大压力和最大流量条件下可采用分级升压或一次升压。灌浆强度值GIN(Grouting Intensity Number)法按P(灌浆压力)×V(累计注入浆量)为恒定值控制,升压时程和压力与流量过程控制关系尚无统一标准[14-15]。图1为水电工程基础处理水泥灌浆智能控制模型iGCM(Intelligent Grouting Control Model),核心概念是把单位时间内作用于一个灌浆段上的实时灌浆能量,即灌浆压力P 与单位注入率Q 的乘积(单位:MPa·L/min),作为灌浆过程的控制指标,可概括为水泥灌浆三区、五段、压力-流量-密度-时间(P-Q-C-t)实时联动智能控制。相比于传统的灌浆控制理论,iGCM 理论的升压时程、压力与流量过程控制关系更加明确,避免了浆液的浪费与长时间的低压灌浆。

图1 水泥灌浆三区五段智能控制模型iGCM

iGCM 中的PQ 是包含上限值PQmax临和下限值PQmin临的区间控制范围, PQmax临为避免出现有害岩体破坏或浆液扩散太远造成浆液浪费临界值,PQmin临为避免灌浆不充分或长时间低压灌浆临界值,这个区间称为稳定灌浆范围。灌浆施工中,可根据灌浆生产性试验确定PQmin临、PQmax临,也可以根据灌浆生产性试验确定的设计灌浆压力Pd,结合地质勘探孔、物探孔或先导孔等资料根据经验选择α= PQmin临/Pd、β= PQmax临/Pd。通过PQmin临、PQmax临,最大允许注入率Qmax及设计压力Pd,将iGCM 分为3 个区间(图1)。Ⅰ区为快速升压区,即灌浆开始应尽快升压至PQ 控制范围,避免小注入率长时间低压灌浆;Ⅱ区为稳定灌浆区,压力升至PQmax临后开始稳压,至PQ 下降到PQmin临再次升压,在PQ 控制范围内达到灌浆结束条件;Ⅲ区为灌浆风险区,该区易发生岩体抬动造成结构破坏,或超灌浆液造成浪费。

iGCM 中的五段是注入率大的地层下从初始灌浆到屏浆的连续完整过程。根据压力-流量-密度的调节规律,将从大吸浆量灌浆到稳定灌浆,直至屏浆的全过程,划分为A-B-C-D-E 五个阶段(图1),分别对应着不同地层的灌浆特性。(1)A 阶段为无压无回、大注入率阶段;(2)B 阶段为最大注入率控制阶段,如图1中直线A、B 的交点分别为P1(最小管路压力)、Qmax,AB 段根据最大允许注入率Qmax确定,根据经验一般取30 L/min;(3)C 阶段以PQmax临和PQmin临的稳定灌浆范围进行区间控制;(4)D 阶段为设计压力下的小注入率灌浆阶段;(5)E 阶段为屏浆结束阶段,直线DE 根据灌浆设计压力Pd确定。实际灌浆过程将从模型的原点(P=0、Q=0、C=C0,C0为开灌水灰比)出发,根据地层吸浆情况,经过不同阶段,最终收敛到E 区(P=Pd、Q<1、C=Cn,Cn为终灌水灰比)。在明确灌浆设计参数,如设计压力、开灌水灰比、变浆标准、结束条件的基础上,建立P-Q-C-t 联动实时控制方法,实现了灌浆路径的智能寻优和灌浆工艺的智能控制。

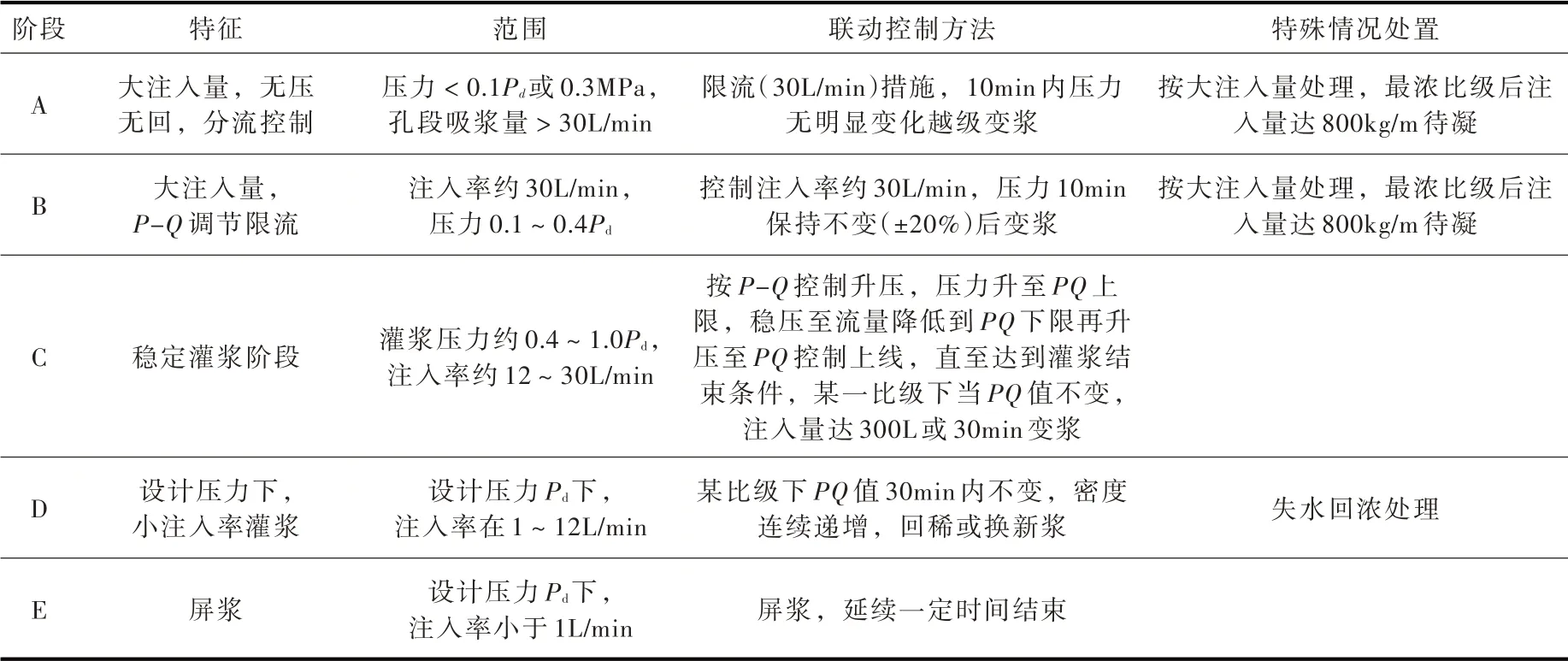

2.2 P-Q-C-t 联动实时控制方法灌浆控制模型中,A、B、C、D、E 五段采用不同的P-Q-C-t 联动控制方法,如表1。例如,C 段对应的灌浆特征为稳定灌浆阶段,P-Q-C-t 联动控制方法为按P-Q控制升压,压力升至PQmax临,稳压至流量降低到PQmin临,再升压至PQmax临,直至达到灌浆结束条件。某一比级下,当PQ 值不变,注入量达300 L 或连续灌注30 min 则变浆。实践中,先按PQ 值(αPd~βPd)控制升压过程(式1)及变浆过程(式2)。当PQ 值改变不显著,且某级浆液注入率达300 L或连续灌注30 min,就变浓一级水灰比。变浆过程可根据质量守恒定律,计算变浆所需原浆量Vo和清水量Vw,通过阀门启闭时间并考虑阀门关闭延迟时间来控制加水和加浆量,管道内原浆流量Qo,清水流量Qw。

式中:K 为升压速率,一般取1 MPa/min;P 为设定压力,MPa;t 为时间,min;Vo、Vw分别为变浆所需原浆量和清水量,L;Qo、Qw分别为变浆时管道内加原浆和加清水流量,L/min。

表1 灌浆模型中P-Q-C-t 联动实时控制方法

在已有工程实践的基础上,结合现场试验,乌东德及白鹤滩水电工程实践中把PQ 上限值设为12Pd、下限值设为8Pd,最大注入率按30 L/min 控制。iGCM 模型和P-Q-C-t 联动实时控制方法是对中国水泥灌浆技术和经验的系统总结与提升,是对夏可风灌浆功率法的发展[16],是对灌浆工艺全过程各参数的定量实时控制,为水泥灌浆智能控制的实现奠定了理论基础。

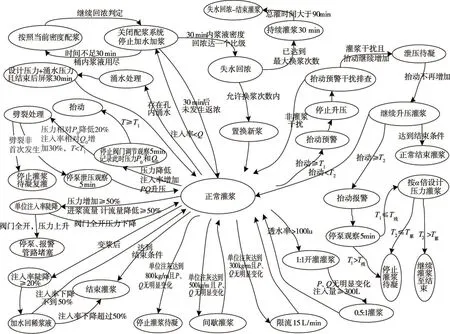

2.3 正常灌浆与特殊情况灌浆一体化常态化控制针对水电工程复杂地质条件下水泥灌浆中经常出现的涌水、抬动、劈裂、注入率陡降、失水回浓和大注入量等特殊情况,结合特殊情况灌浆工艺流程标准化和灌浆工艺状态自动切换方法,形成了正常灌浆和特殊情况灌浆一体化的智能灌浆工艺控制流程(图2),通过对灌浆压力、单位注入率、浆液密度、浆液温度、岩体抬动以及灌浆历时的联动管理,明确了正常灌浆工艺和不同特殊情况处理的转换变量及执行优先级别。在正常灌浆过程中,通过对P-Q-C-t 联动智能控制,实现正常灌浆的全过程自动处理。通过监测灌浆参数是否超出阈值,实时判别灌浆状况,自动确定特殊情况种类,并根据相应阈值及优先级,按对应的特殊情况进行自动处理,执行相应的处理流程,实现了特殊情况灌浆的一体化、常态化。优先级顺序为涌水→抬动→劈裂→注入率陡降→失水回浓→大注入量。同时,考虑灌浆施工过程的复杂性,智能灌浆也拟定了智能处理、人工干预、停机保护的三级响应策略。

图2 正常灌浆和特殊情况灌浆处理工艺流程

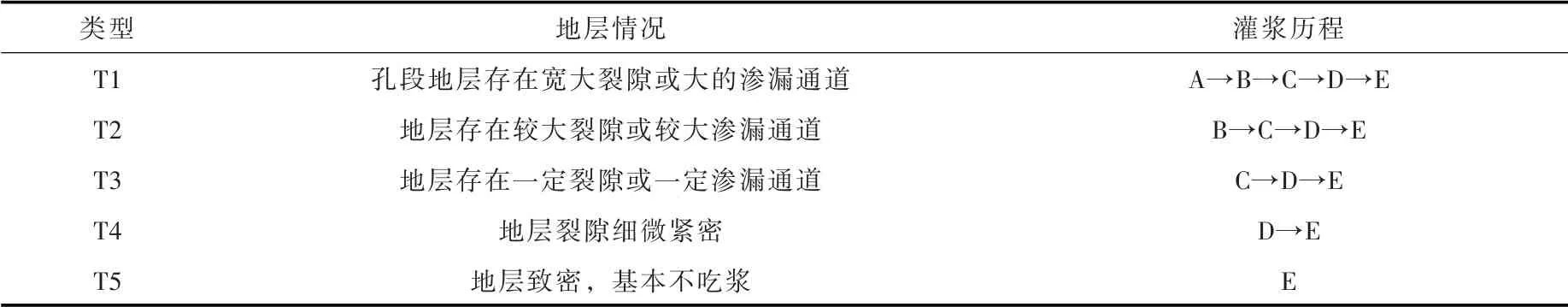

水电工程水泥灌浆作业为隐蔽工程,水文地质条件一般较为复杂,按裂隙宽度或渗流通道大小可分为5 类(T1,T2,T3,T4 和T5)。不同类型地质条件下,在达到灌浆结束条件前,灌浆历程是不同的(表2)。对于不同注入率的地层,表2中5 类灌浆历程对应着不同地质条件的岩体吸浆情况。根据灌浆中实时监测的P、Q、C 值,结合判定阈值自动选择与地质条件相适应的灌浆控制历程(ABCDE,BCDE、CDE、DE 或E),或根据地质勘探孔或先导孔、物探孔,确定岩体透水率,再行选择与地质条件相适应的灌浆控制历程(ABCDE,BCDE、CDE、DE 或E),从而适应各种复杂水文地质环境下水泥灌浆的施工需要。

表2 5 类地层灌浆历程

3 水泥灌浆智能控制系统与工艺流程

图3 水泥灌浆智能控制系统架构

水泥灌浆智能控制系统研发基于“全面感知、真实分析、实时控制”的闭环控制理论,利用工程现场通信网络系统,通过本文提出的iGCM 模型及P-Q-C-t 实时联动控制方法,对灌浆工艺过程进行智能分析和控制,确保水泥灌浆的可靠性、稳定性和真实性,确保灌浆质量。水泥灌浆智能控制系统架构及功能模块如图3,系统由智能灌浆单元机iGC(Intelligent Grouting Cell)及智能灌浆管理云平台iGM(Intelligent Grouting Management)两部分组成,具有自动化、集成化、智能化及可操作性强等特点。

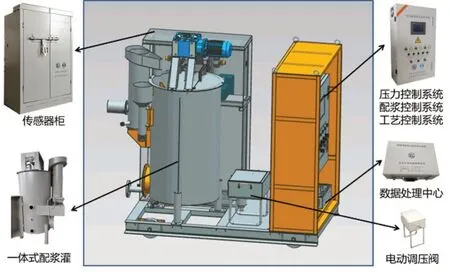

3.1 智能灌浆单元机iGCiGC 实质上是集成式的智能灌浆系统成套设备[17],由控制柜(配浆变浆控制、压力控制)、传感器柜(压力计、流量计、高压阀门)、数据处理中心(工艺控制系统、灌浆数据记录、通信传输系统)、一体式配浆桶(压差式密度计、温度计、进浆阀及进水阀)等4 部分独立组成。集合感知、分析和控制等各功能于一体,将灌浆工艺智能控制系统、压力自动控制系统、自动配浆系统和灌浆数据处理中心集中在一个平台,实现智能控制。智能灌浆单元机有集成式(图4)和分体式(图5)[18]。考虑灌浆施工复杂性,智能灌浆单元机拟定了智能、人工、停机三种响应策略,具有“智能模式”和“手动模式”,以应对复杂灌浆环境。智能模式一键启动,实现裂隙冲洗、压水、配浆、变浆、灌浆和封孔等全过程智能控制。手动模式人工转动压力阀门控制压力,人工控制加水、加浆,自动记录灌浆参数。

图4 集成式智能灌浆单元机iGC 的系统组成

图5 智能灌浆单元机2.0 版分体式

图6 iGM 与相关管理系统的关系

iGC 系统在自动配浆变浆方面,研制的单层配浆桶集浆液参数感知、自动排污于一体。通过配浆桶和回浆桶的双密度计压差法,解决了浆液密度测量不精确、灌浆孔吸浆量对配浆扰动以及加水、加浆延时导致配浆不准等问题,实现了30 ~200 L 补浆量的动态调控,减少了弃浆。基于“无级配浆实现方法”和“小体积动态配浆方法”等,开发了无级动态配浆算法,在回浆管路增设密度计测量返浆密度,解决了最小可测液位下弃浆量大的难题。

3.2 智能灌浆管理云平台iGM依托构建的水电工程复杂环境下的通讯网络系统,实时管理灌浆单元机的运行状态,通过灌浆参数、灌浆成果、灌浆进度、灌浆设备、计量、数据通讯等专业管理模块,自动采集施工钻孔、冲洗、压水、灌浆和封孔全过程数据,在线分析灌浆成果数据,自动生成工序验收报表,进行特殊情况自动预报警。iGM 与相关管理系统的关系及功能模块如图6,主要包含桌面端云平台iGM 和智能灌浆移动端APP。iGM 应用API 技术可将iGM 内数据实时交互至其它的水电管理系统,如三峡集团的TGPMS 和iDam2.0 系统,实现灌浆设计成果集成、灌浆质量管理、灌浆进度和费用的协同管理及灌浆施工全过程分析的可视化管理。

iGM 的桌面系统采用boot Strap + SpringMVC + Spring + Mybatis 技术进行框架设计,集灌浆全过程参数在线采集、过程监控预警与分析反馈评价为一体。桌面系统实时远程监控灌浆设备运行状态,发现异常情况自动报警预警,实现灌浆施工全过程数字化管理,促进灌浆数据在参建各方及时流转,指导灌浆施工,提升灌浆过程管理和成果统计效率,保证灌浆质量。iGM 的移动APP 与iGM 共同应用一套用户与权限管理体系,通过接口调用智能灌浆管理系统相关模块数据,用于灌浆施工过程信息监控和异常情况录入、灌浆过程数据实时监控、灌浆设备调拨维护在线查询、灌浆成果防伪查询、设备位置和轨迹在线查询等,实现灌浆现场业务便捷化、移动化、扁平化管理。

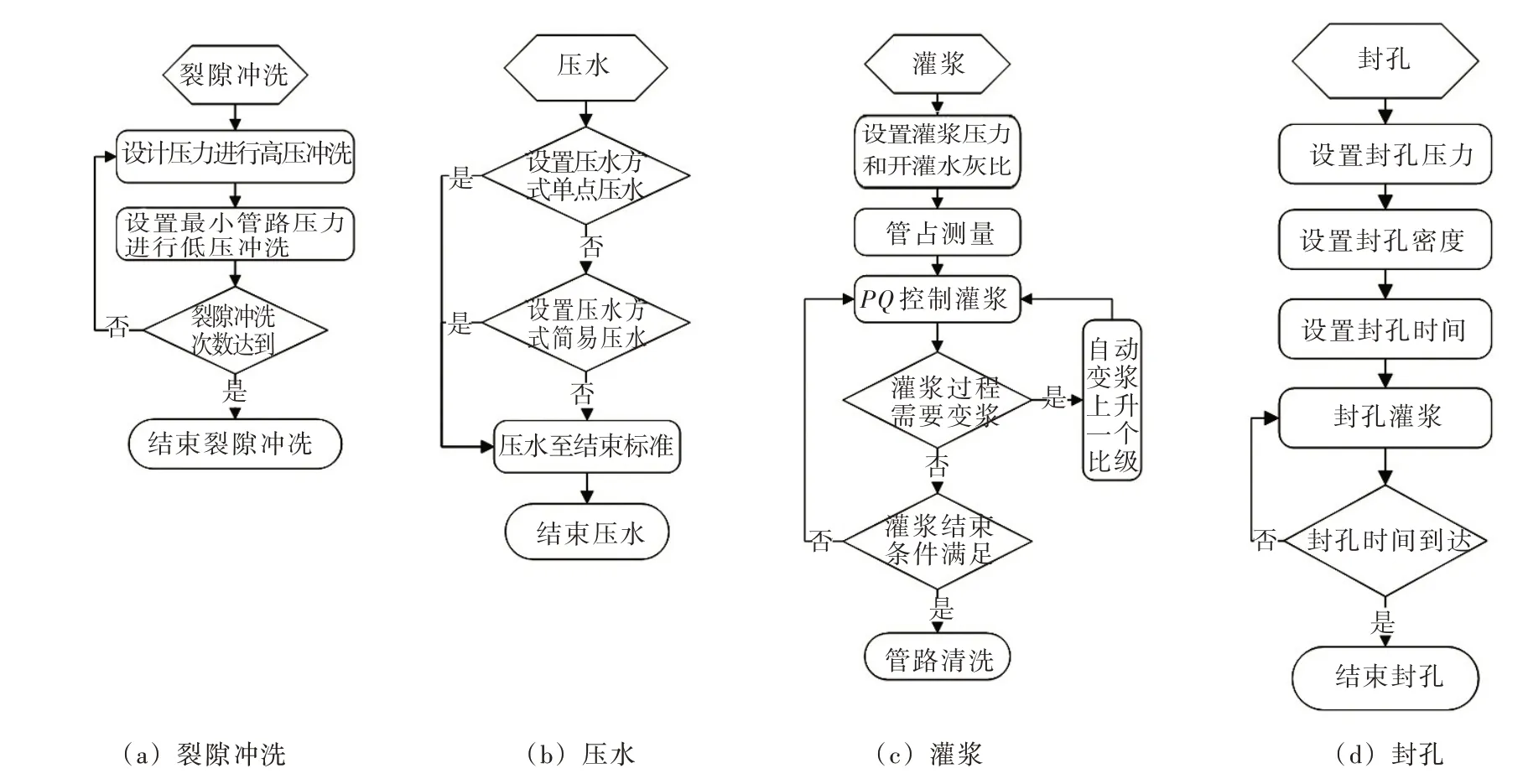

图7 正常灌浆裂隙冲洗、压水、灌浆和封孔智能控制算法流程

3.3 灌浆工艺智能控制流程及预警控制按照水电工程水泥灌浆施工技术规范,智能灌浆工艺智能控制方法和系统可以适用于除灌浆孔钻孔作业之外的水泥灌浆施工作业的裂隙冲洗、压水试验(单点法、简易压水)、灌浆和封孔4 工序,以及配浆、管占、升压、稳压、屏浆和管路清洗6 过程;实时监测灌浆压力、灌浆注入率、浆液密度、地层抬动、浆液温度及灌浆历时6 个参数,开发了正常灌浆裂隙冲洗、压水、灌浆和封孔的智能控制算法(图7)。

iGC 能够对灌浆过程中的特殊情况,如抬动、劈裂进行识别、预警、报警并采取相应的措施。例如,应对抬动的工作过程为:(1)通过分析灌浆过程中抬动仪数据,根据累计抬动量的大小将抬动分为抬动预警和抬动报警两种情况并进行相应处理:(2)抬动预警发生时系统进行泄压观察,若泄压后抬动情况有所缓解,可继续按原设计压力升压灌浆;(3)抬动报警发生时立即泄压观察,若抬动情况有所缓解可继续以0.8Pd升压灌浆至正常结束,继续灌浆期间若再次抬动报警立即结束灌浆。iGC 通过分析流量和压力的流压比关系,可以准确判别地层劈裂情况,并根据系统选项采取相应措施进行处理,若系统设定不自动处理劈裂仅报表标记,此时出现劈裂情况,不做其他处理;若系统设定自动处理劈裂,系统将执行泄压观察后继续升压灌浆,若劈裂再次发生立即停机结束灌浆。

4 应用效果评价

2015年3月—2017年7月,智能灌浆系统在乌东德工程开展了8 次现场生产性试验,针对不同的现场工况,完善了系统的硬件和软件。自2017年1月起,系统开始在乌东德工程全面应用,完成大坝固结灌浆超过4.0 万m,最大压力达2.5 MPa;大坝和地下厂房完成帷幕灌浆约3000 m,最大压力6 MPa。2017年10月,系统在白鹤滩工程全面推广使用,完成大坝固结灌浆约5000 m,最大压力达3.0 MPa;完成地下厂房帷幕灌浆约8000 m,最大压力6.0 MPa。到2018年8月,系统已经全面应用于乌东德、白鹤滩固结灌浆和帷幕灌浆中,共投入设备57 套,完成固结灌浆7.6 万m(Pmax=3.0 MPa)、帷幕灌浆3.3 万m(Pmax=6.0 MPa),质量合格率100%。

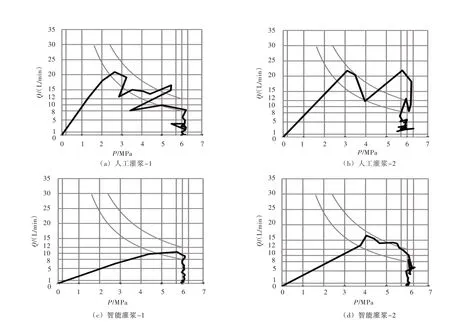

乌东德工程右岸高程850 m 廊道帷幕灌浆施工中,智能灌浆的实时过程线与人工灌浆过程线的对比见图8,其中,图8(a)(b)为人工灌浆的过程曲线,压力的波动较大;图8(c)(d)为智能灌浆过程曲线,压力过程及PQ 联动控制过程平稳。智能灌浆与人工调压相比,6 MPa 高压灌浆,压力控制误差≤5 %;压力振幅小于设计值20%,响应时间<1s,调节时间<5s,且能杜绝超压。

图8 智能灌浆实时过程线与人工灌浆过程线对比

同时该系统显著降低灌浆施工综合成本。以乌东德工程为例,2018年3月—7月,水泥灌浆智能控制与人工灌浆弃浆量的对比分析见表3。结果显示,用水量降低20%,水泥损耗量降低15%,用工减少20%。

表3 乌东德水泥灌浆智能控制与人工灌浆弃浆量对比分析(2018.3.16—7.25)

与人工配浆相比,iGC 在密度测量方面,提出了密度计零点、满度自率定方法,核心为在配浆桶内设微压差密度测量传感器,排空桶内液体进行零点率定,充水进行满度率定,提高工效精度由3%提高到1.5%。在流量测量方面,提出了小注入率下流量计自率定新方法,解决小注入率下流量计误差导致提前屏浆或长时间不能屏浆的情况,核心为当注入率小于3 L/min 时,监测配浆桶浆液下降量,对流量计进行率定。研发了方便拆装的流量测量装置,优化流量计结构并缩短测量管长度,将法兰连接变成高压管螺纹连接,清理时间缩短50%,体积和重量减小60%。高压专用电动阀门方面,提出了高可靠性阀门控制方法,核心为建立阀门参数模型,用软件法辨识阀门位置,解决了接触式阀门测量传感器受环境影响的问题,成本节省30 ,使用寿命提高300%,易损件更换时间缩短50%。抬动监测方面,用防水防尘高精度激光测距仪在线实时监测抬动值,量程扩大3 倍,精度提高50%,稳定性提高3 倍。灌浆泵功率22 000 W,智能单元机设备功率增加170 W,功率增加0.87%。系统实现了灌浆行业智能化、阳光化作业,提升了灌浆技术、设备和管理水平,有效保证了灌浆质量,为工程全生命期安全提供了基本保障。

水泥灌浆智能控制系统的先进性体现在压力控制系统可实现无人操作、精准控压,自动配浆系统可实现动态配浆、快速变浆,工艺控制系统可实现一键启动、灌至结束、无人操作、专人值守。灌浆基层作业人员评价,智能灌浆单元机大大减轻了工作量、配浆调压高效精准、安全性高、改善了作业环境。

5 结论

本文面向复杂水文地质条件下水泥灌浆核心工艺过程控制,创建了智能灌浆三区五段控制模型iGCM 及P-Q-C-t 实时联动控制方法,构建了水电工程水泥灌浆智能控制技术体系,通过灌浆压力P、注入率Q、浆液密度C、岩体抬动值ΔH、浆液温度T 及灌浆历时t 的实时联动智能控制,实现了水泥灌浆一体化智能识别和控制。

以iGCM,P-Q-C-t 控制方法及正常灌浆与特殊情况灌浆一体化、常态化控制算法为基础,研发了在线智能水泥灌浆信息采集、分析、控制的成套设备,实现了水泥灌浆工艺一键式闭环智能控制和灌浆设计、灌浆质量、计量结算、物资核销的协同管理;形成了正常灌浆和特殊情况灌浆一体化的智能灌浆工艺控制流程,达到水泥灌浆“四工序、六过程、五类地层”的全工艺过程智能控制。

通过在乌东德、白鹤滩两个工程的全面应用,智能灌浆系统保证了灌浆工艺过程控制和灌浆作业的可靠性和稳定性,提高了精度,有效确保了灌浆工程质量,同时大大降低了水泥材料损耗率,减少了废水废浆排放量,节省了人工物力,推动了灌浆施工智能化,提升了灌浆技术、设备和管理水平,为水利水电基础处理工程节能降耗减排,改善水泥灌浆工程现场文明施工形象面貌,创建“绿色工程”提供了有利的技术支撑,推广和应用价值巨大。

智能灌浆是灌浆技术与现代通讯技术、数据技术的深度融合,是水电工程灌浆行业的革命性变革。下一阶段智能灌浆发展方向是实现从制浆到灌浆的一体化智能控制,做到按需制浆,提高浆液质量,减少浆液损失;在现有智能灌浆单元机的基础上,进行灌浆泵的智能化设计和联合管理;实现地质勘探和先导孔钻探及灌浆孔施工过程中水文地质情况的在线实测耦合,建立相应分析模型,优化水泥灌浆工艺流程,智能调整灌浆工艺,以增强基础灌浆处理的针对性、有效性和经济性,进一步推动水泥灌浆行业向全面智能化方向发展。