切顶卸压技术在小煤柱沿空掘巷中的应用

关崇伟

(大同煤矿集团 晋华宫煤矿, 山西 大同 037000)

目前,采煤工作面区段巷道布置一般采用沿空掘巷和沿空留巷两种方式。沿空留巷布置在应力降低区,有利于控制巷道围岩变形,但存在通风、采空区残煤自燃、积水等问题。为解决这些问题,需要在沿空留巷过程中采取架前铺设挡矸网、架后垒砌矸石袋、沿空留巷加强支护及整改等措施,增加了工人的劳动强度,提高了巷道维护费用。目前沿空留巷仅用于薄煤层开采。

沿空掘巷分为留大煤柱沿空掘巷和留小煤柱沿空掘巷,留大煤柱沿空掘巷,巷道布置在原岩应力区,有利于控制巷道围岩变形,但浪费了煤炭资源。留小煤柱沿空掘巷,巷道布置在应力升高区,随着巷道顶板岩层的回转垮落,围岩应力状态逐渐趋于原岩应力状态,这种围岩稳定过程一般需要6个月左右。随着采煤技术的发展以及采煤装备的不断升级,采煤速度也越来越快,矿井的采掘接替紧张局面也越来越严重,不得不提前进行沿空掘巷,这样巷道围岩还未趋于稳定,巷道处于应力升高区,巷道变形无法避免。

针对小煤柱沿空掘巷巷道支护难题,大同煤矿集团晋华宫煤矿借鉴中国科学院院士何满潮先生提出的切顶卸压无煤柱开采技术原理,以“切顶短臂梁”理论为基础,对大采高留小煤柱沿空掘巷巷道切顶卸压支护技术进行研究,提出了以“爆破预裂切顶卸压+恒阻锚索支护”为主体的技术方案,通过对巷道顶板提前进行爆破预裂切顶卸压,减少巷道顶板岩层回转垮落时间,使巷道处于原岩应力区,同时对沿空掘巷巷道采用恒阻锚索进行加强支护,减小巷道变形。

1 切顶卸压小煤柱开采原理

工作面回采后,受短臂梁作用,采空区四周岩层不能及时垮落,形成悬顶,在小煤柱上方的悬顶岩层需要较长时间才能回转、垮落。

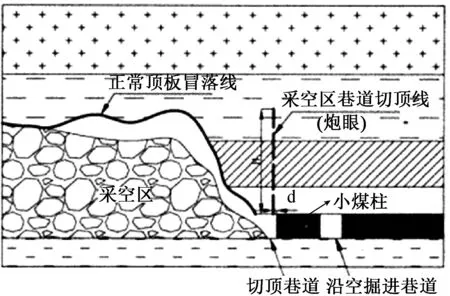

沿空掘巷切顶卸压技术,是采用双向聚能爆破预裂切缝技术,在设计的预裂切缝线上施工炮眼至基本顶,采用双向聚能装置装药,利用岩石抗压不抗拉的特点,炮孔周围围岩在特定方向自由面受压应力,非特定方向自由面受拉应力,从而在设计的切缝线上形成预裂面[1],减少悬顶自行回转、垮落时间,使应力提前释放,阻止采空侧塑性区域继续扩大,切断应力在顶板上的传递,降低小煤柱沿空掘巷的围岩应力,实现既能切断顶板又能使顶板压力减弱达到保护巷道的目的。沿空掘巷切顶卸压示意图见图1.

图1 沿空掘巷切顶卸压示意图

2 工程应用

2.1 工程地质条件

大同煤矿集团晋华宫煤矿12-2#层301扩区设计为单翼布置盘区,盘区共布置3个大采高工作面,12-2#层煤层赋存稳定,结构简单,东部为分叉区,西部为合并区。整体呈向斜构造,属侏罗纪中统大同组含煤地层,煤层走向近北东,倾向北西,煤层倾角 1°~7°,平均4°,煤层厚度5.5~7.5 m,平均6.81 m. 煤层硬度f=3,该区域无大的含水层发育,301 扩区上覆及下伏的含水层富水性弱,隔水层极弱,水文地质条件简单。煤层最短自然发火期为85天,绝对瓦斯涌出量为0.6 m3/min,顶、底板岩性特征见表1.

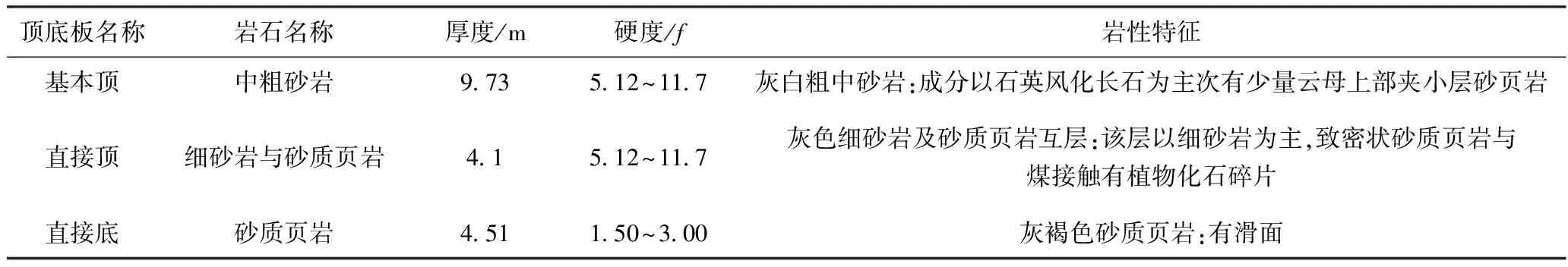

表1 顶、底板岩性特征表

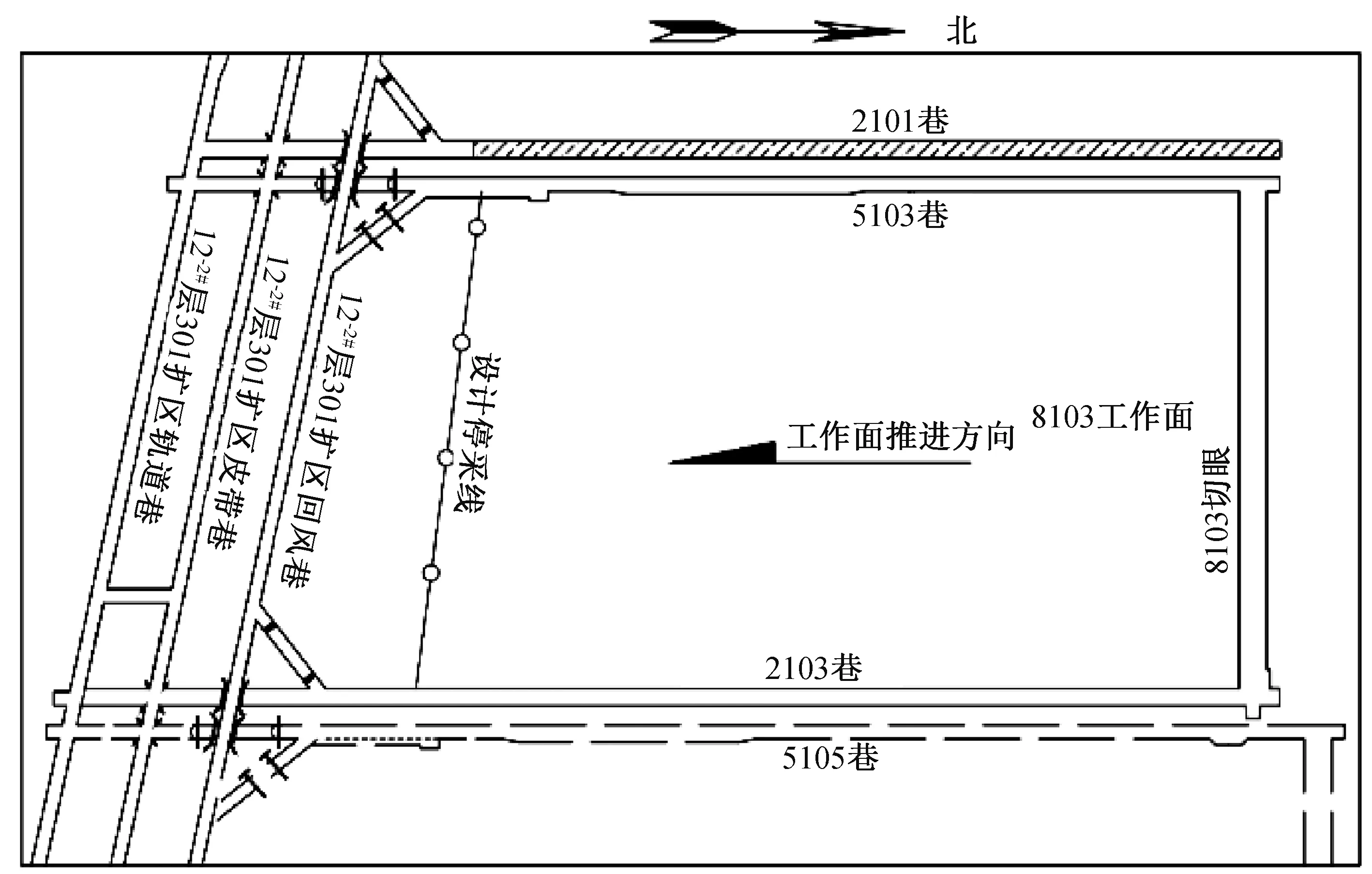

301扩区8103工作面设计长度为640 m,面长157.5 m,采用一次采全高采煤方法,综合机械化采煤工艺,全部垮落法管理顶板。8103工作面2101巷担负12-2#层8103工作面回采时运输、行人、进风等任务,5103巷担负8103工作面回采时运料、回风、行人等任务。工作面布置见图2.

图2 2101、5103巷道平面布置图

2.2 技术方案

该矿为保证矿井采掘接替,以往常采用留设30 m煤柱的方式进行沿空掘巷,造成了煤炭资源的浪费,为提高矿井回采率,经过理论计算及数值模拟,提出了在2101巷进行爆破预裂切顶设计,在5103巷进行恒阻锚索支护设计,留设6 m宽小煤柱沿空掘巷的支护体系。

2.2.1爆破预裂切顶设计

1) 切缝深度的确定。

基本顶作为工作面顶板压力的传递岩梁,是切顶卸压的主要对象。为减小切顶后巷道悬臂梁的长度,切缝应靠实体煤侧布设,同时为使得切缝顶板更容易垮落,切缝采取竖直切缝设计。因此预裂切缝深度(H缝)设计公式如下:

式中:

H煤—工作面采高,m,取平均值6.8;

ΔH1—顶板下沉量,mm;

ΔH2—底鼓量,mm;

K—膨胀系数,取1.3~1.5.

根据矿井生产实际,膨胀系数取1.5,在不考虑底鼓及顶板下沉的情况下,经计算,H缝=13.6 m,设计取14 m.

2) 炮孔间距。

根据断裂力学公式,切顶卸压爆破的炮孔间距近似为:

式中:

f—岩石普氏系数,取8;

r0—炮孔半径,m;取0.025;

K—岩石的断裂韧度,一般取值为10~15,f越大,K的取值越大,该次设计取12.

经计算,炮孔间距为600 mm.

3) 炮孔装药量。

根据矿井生产试验,双向聚能管采用特制聚能管,特制聚能管外径为 42 mm,内径为36.5 mm,管长1 500 mm. 聚能爆破采用三级煤矿乳化炸药,炸药规格为d28 mm×200 mm/卷,每孔18卷,爆破孔口采用炮泥封孔,封孔长度不低于2 500 mm[2-3].

2.2.2恒阻锚索支护设计

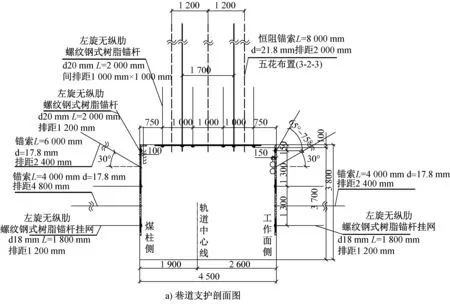

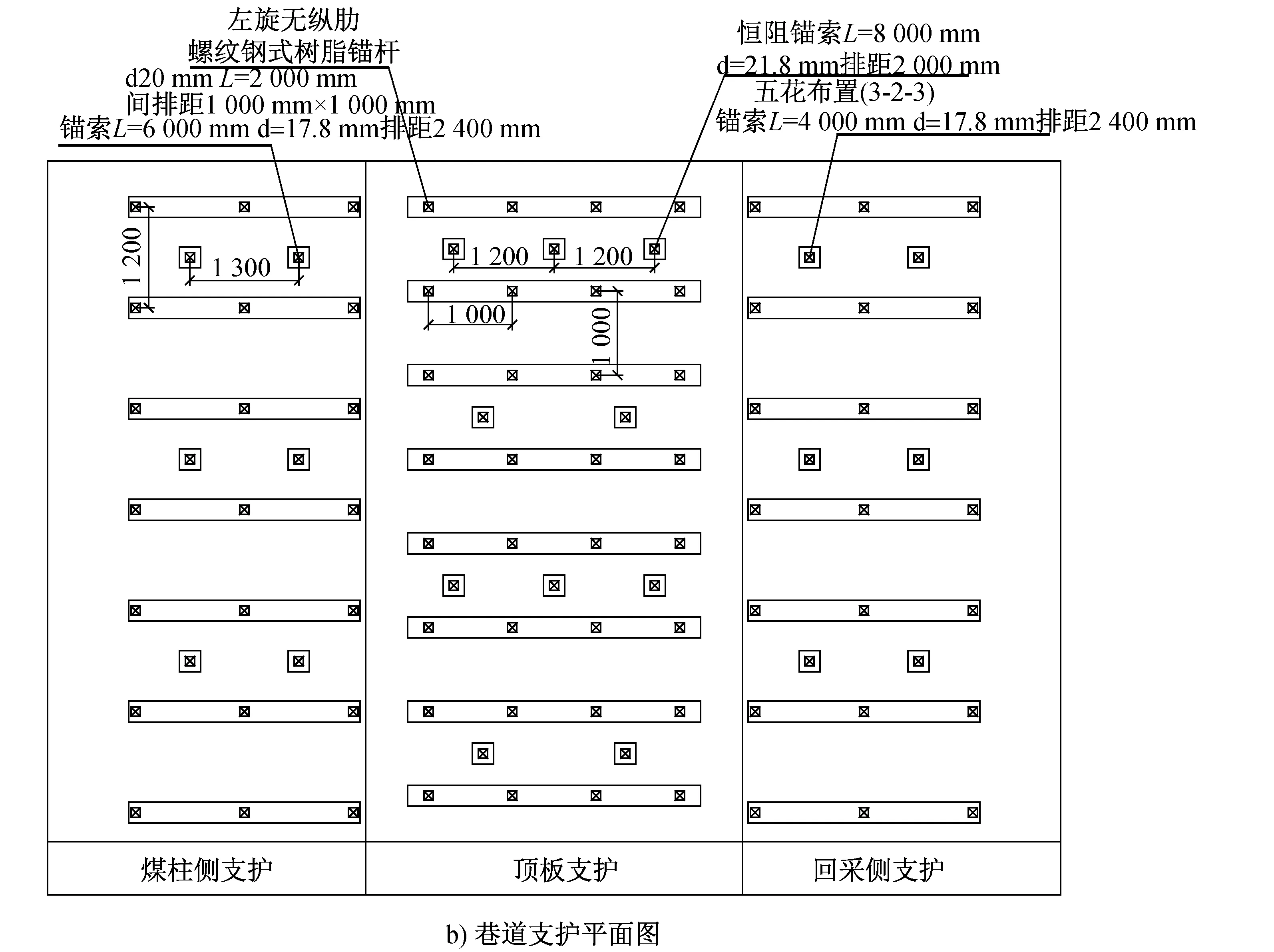

顶板采用恒阻锚索进行支护设计。恒阻锚索规格为d21.8 mm,L=8 000 m,采用3-2-3布置方式,间距分别为1 200 mm及1 700 mm,排距为2 000 mm;恒阻器长500 mm,外径79 mm.

帮部布设2列普通锚索,间排距为1 300 mm×2 400 mm. 其中,上列锚索长6 000 mm,距顶板700 mm布设,与水平夹角为30°,使得锚固端位于顶板之中;下列锚索长4 000 mm,距顶板2 000 mm,垂直巷帮布设;帮部锚索d17.8 mm. 巷道支护示意图见图3.

3 工程实践效果分析

通过对5103巷围岩观察记录分析可知,顶板离层仪浅基点小于20 mm,深基点无变化;顶板锚索测力计无变化,护帮锚索测力计增阻在10 kg;利用十字布点法观察可知,顶底板移近量小于0.1 m,两帮收缩量小于0.2 m. 小煤柱掘进巷围岩无较大变化,满足设计要求。

采用双向聚能爆破预裂技术,实现预裂的同时又可以保护巷道顶板。利用恒阻大变形锚索对沿空巷道顶板进行加强支护,能使巷道围岩能够最大限度地发挥自身承载作用,减少巷道变形。该技术节约了人力和支护的投入,整面减少850万元巷道维护费用;留设煤柱由30 m减小至6 m,可多回收原煤12.5万t,按照煤500元/t计算,可增加经济效益6 250万元。

图3 巷道支护示意图

4 结 语

通过在大同煤矿集团晋华宫煤矿301扩区2101 巷和5103巷试验沿空掘巷小煤柱切顶卸压支护技术,取得了良好的技术经济效益。由矿压监测数据显示,巷道变形量无明显的变化,确保了沿空巷道顶板的稳定,多回收了原煤资源12.5万t,提高了矿井资源回收率,后期减少了850万元的巷道维护费用,降低了矿井的吨煤成本。