赵庄煤业底抽巷瓦斯抽采钻孔回填技术研究

焦晋斌

(晋城煤业集团 赵庄煤业, 山西 晋城 048000)

高瓦斯矿井一般采用底抽巷预抽掩护回采巷道掘进,解决瓦斯问题[1-2],但也存在一定的弊端。对于低透气煤层,瓦斯抽采孔施工比较密集,并结合水力冲孔,大量煤渣被冲出后,煤体内部空虚、松散,造成回采巷道掘进时,巷帮十分破碎,锚索锚固困难,锚固力极低,严重影响一次支护效果,后期巷道维护十分困难,变形量极大[3-4]. 煤矿往往采取回采巷道扩帮、注浆加固措施,一方面扩帮、注浆工程量极大,大幅增加巷道维护成本;另一方面巷道返修严重影响采掘衔接[5]. 针对底抽巷瓦斯抽采钻孔引起的回采巷道维护问题,研究瓦斯抽采钻孔回填技术,以期提高一次支护效果,大幅降低巷道维护成本。

1 工程背景

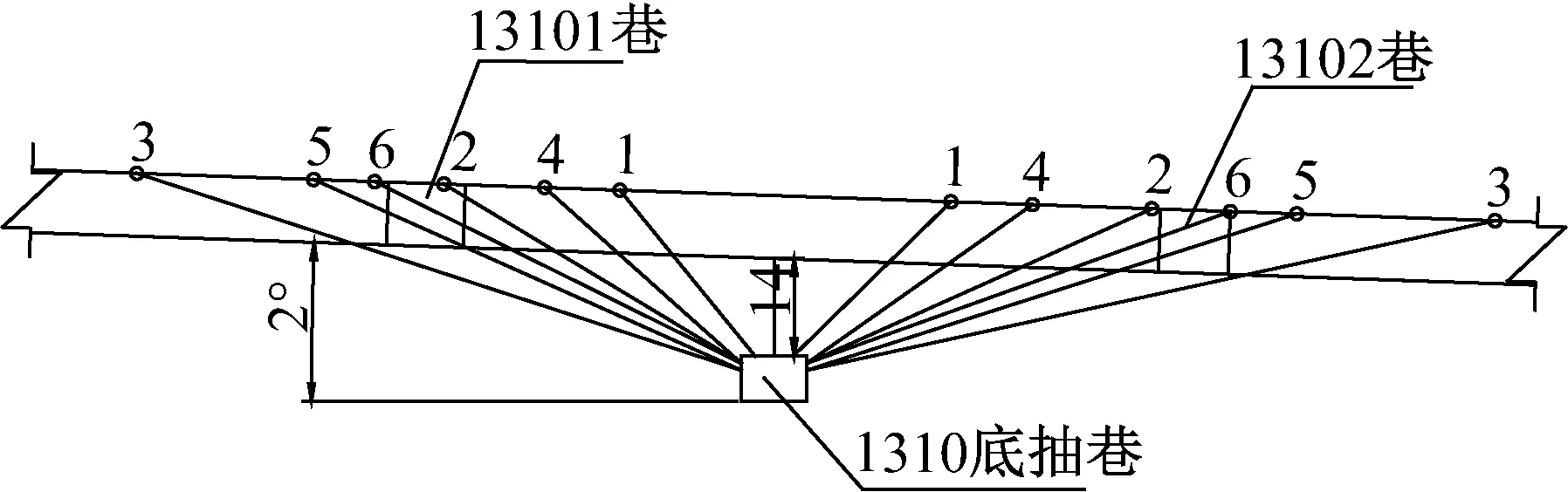

晋城煤业集团赵庄煤业开采3#煤层,一盘区3#煤层厚度4.5 m,煤层瓦斯含量6.99~12.73 m3/t,煤层透气性系数0.21~0.46 m3/(MPa2·d),采用大采高综采方式,顺序开采。以1310工作面为例,工作面布置3条巷道,13103巷、13101巷、13102巷,其中13102巷为下一工作面1311复用。13101巷与13102巷间隔煤柱60 m,煤柱下方布置1条底抽巷,向13101巷和13102巷施工大量瓦斯抽采钻孔提前抽采,掩护其掘进,见图1,图2.

图1 工作面巷道位置关系图

图2 底抽巷瓦斯抽采钻孔布置示意图

赵庄煤业3#煤层属于高瓦斯、低透气煤层,抽采钻孔平均间距1.5 m,采用水力冲孔方式提高抽采效果,每孔约出1 t煤矸渣。

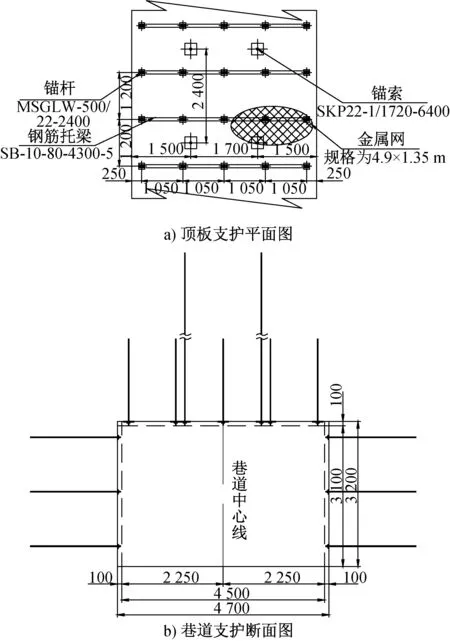

底抽巷断面均为矩形,掘进宽度为4 700 mm,高为3 200 mm,掘进断面积为15.04 m2. 采用锚网索联合支护,顶板锚索d22 mm,长度6.4 m,加长锚固,排距2 400 mm,间距1 700 mm,每排2根,两端锚索距帮各1 500 mm,顶板锚杆长度2.4 m,排距1 200 mm,间距1 050 mm,每排5根锚杆,两端锚杆距帮各250 mm;两帮锚杆杆体长度2.4 m,排距1 200 mm,间距1 200 mm,上部锚杆距顶板350 mm,下部锚杆距底板450 mm. 底抽巷支护示意图见图3.

图3 底抽巷支护示意图

2 存在问题及解决思路

2.1 存在问题

底抽巷瓦斯抽采结束后,13101、13102巷开始掘进。掘进过程中发现煤柱一侧空虚、破碎,7.4 m长帮锚索设计锚固力25 MPa,实际拉拔仅有5~12 MPa,一次支护效果较差。

尤其是13102巷,服务于1310、1311两个工作面,受两次采动影响,服务期间煤柱一侧变形十分严重,帮鼓一般1 500~2 000 mm. 为保证通风和运输,必须采取扩帮、注浆的巷修方式,耗费大量的注浆、支护材料,以及大量的人工,严重影响采掘衔接。据统计,一条复用巷道长度2 600 m,煤柱一侧注浆消耗材料约2 800 t,巷修费用超过2 500万元。

2.2 治理思路

回采巷道巷帮破碎、大量返修的根本原因在于,底抽巷瓦斯抽采钻孔使煤体内形成大量的空洞,造成锚杆索无法正常锚固。因此,必须在抽采结束后,对抽采钻孔进行回填,使回采巷道掘进时煤帮更为完整,提高锚杆索锚固力,提高一次支护效果,限制巷帮变形,避免巷道后期返修。

3 瓦斯抽采钻孔回填方案

在1311工作面煤柱下方底抽巷进行抽采钻孔回填试验。

3.1 回填材料

采用成本低的高水充填材料,分为A型和B型,为保证一定的强度,设计水灰比3∶1,A、B两种浆液混合后,约25 min失去流动性,可以满足浆液在抽采孔内充分扩散,2 h强度约1.2 MPa,7 d强度约3 MPa,28 d强度约4 MPa.

高水充填材料最大优势是水灰比大,材料消耗少。充填空间使用干料约300 kg/m3.

3.2 充填钻孔

1) 原抽采钻孔布置。

直接利用瓦斯抽采钻孔及内部管路进行充填。原瓦斯抽采钻孔上、下两排,下排钻孔距离底板1.4~1.6 m,上排钻孔距离底板3 m,孔深37~100 m,孔径94 mm,平均钻孔间距1.5 m. 钻孔布置见图4.

图4 抽采钻孔布置示意图

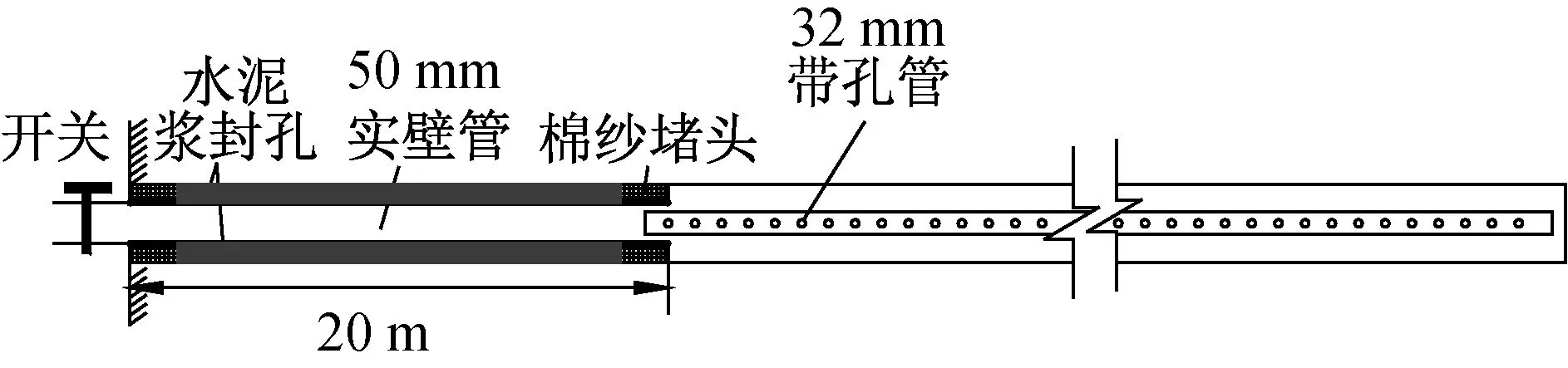

2) 原插管方式。

先下d50 mm空心实壁PVC管(内径40 mm),长度20 m,两头2~3 m缠绕聚氨酯棉布封堵,中间灌入水泥浆封孔。封孔结束后,从实壁PVC管内下d32 mm带孔PVC管,长度到达孔底,然后将带孔PVC管退出20 m去掉,最后将剩余部分重新顶入孔底,以最大限度节约带孔PVC管消耗,见图5.

图5 抽采钻孔内部插管方式示意图

3.3 充填设备

充填设备选择镇江长城注浆设备有限公司生产的2ZBQ50/19型气动充填泵2台,GZJ-200型高速制浆机2台,QB260型气动搅拌桶2个,DN50高压胶管以及相应的连接件。气动充填泵主要技术参数为:长1 m×宽0.8 m×高0.8 m,额定流量50 L/min,注浆压力0~19 MPa,质量100 kg.

3.4 分段充填方式

底抽巷铺设有轨道,具备运输条件,根据充填泵性能,采用分段充填方式,每400 m作为1个充填循环,共划分为7个循环。

每个充填循环,将充填材料、设备布置在中间位置,向两侧各覆盖200 m. GZJ-200型高速制浆机用于快速搅拌制浆,浆液均匀无团聚现象,制浆完毕后,放入气动搅拌桶中缓慢搅拌,实现间歇制浆、连续供浆。气动充填泵两个吸浆口从搅拌桶内吸入A、B浆液,泵送到孔口混合。

3.5 充填工艺参数

1) 充填量:原则上充满为止,或者孔口压力表压力达到10 MPa.

2) 串孔:由于瓦斯抽采钻孔间距较小,必然出现串孔,当充填时从附近钻孔串浆,采用阀门封堵继续充填。

3) 漏浆:当底抽巷帮部出现裂隙、锚杆索孔漏浆时,应减小充填泵流量,适当降低水灰比,加快浆液凝固,并采用棉纱辅助封堵。

4) 充填实施时机:在底抽巷瓦斯抽采结束后,顺槽掘进前进行实施。

4 工程量及效果考察

4.1 工程量

工期45天,实施长度2 600 m,复用回采巷道一侧共1 735个抽采钻孔,出渣约1 735 t,空洞体积约1 285 m3,共充填钻孔1 410个,串孔325个。共消耗高水充填材料385 t,单价1 300元/t,材料和施工成本约90万。

4.2 效果考察

1) 锚索锚固力。

回采巷道掘进时,煤柱一侧可见浆液充填痕迹,帮部成型明显变好,7.4 m锚索锚固力25~30 MPa,比原来5~12 MPa显著提高,可以满足支护设计当中锚固力要求。

2) 巷道变形量。

复用回采巷道在整个服务期间,煤柱一侧巷帮鼓出量600~800 mm,比原来的1 500~2 000 mm减少60%以上,变形控制效果显著,巷道断面满足使用,无需返修。

3) 经济效益。

复用回采巷道在整个服务期间,仅局部区域采取了注浆加固,消耗注浆材料约200 t,材料和施工成本约140万元,加上底抽巷抽采钻孔回填费用90万元,合计成本230万元,与原来的巷修费用2 500万相比,不足10%.

5 结 论

1) 赵庄煤业工作面间隔煤柱下方底抽巷向回采巷道实施大量的瓦斯抽采钻孔,引起回采巷道巷帮内部破碎,是造成支护效果差,后期巷道变形严重的根本原因。

2) 制定了瓦斯抽采钻孔高水充填材料回填方案,包括钻孔布置、充填设备、充填方式及工艺参数。

3) 效果考察表明,采用高水材料回填方式,回采巷道锚索锚固力提高到25 Pa以上,巷帮变形量减小60%以上,成本不足以往巷修方式的10%,社会、经济效益显著。