阳煤五矿褶皱构造超前预注浆加固技术研究

刘许亭

(晋城煤业集团 赵庄煤业, 山西 晋城 048000)

阳泉地区煤层开采受褶皱构造影响较大,褶皱核部岩层受水平挤压作用,产生许多裂隙,直接影响到岩体的完整性和强度,工作面通过时极容易发生片帮、冒顶事故[1-2]. 常用的处理办法是,当工作面即将揭露构造,或者已经出现片帮冒顶时,停采采用化学浆处理[3-4]. 停采影响生产,并导致煤壁及顶板破坏更加严重,且化学浆成本高,以阳煤五矿为例,每年工作面回采约消耗5 000万元的化学浆,增加了该矿的经济负担[5]. 针对阳煤五矿褶皱开展新型无机注浆材料加固技术研究,以期能够降低注浆加固成本,保障工作面安全顺利开采。

1 工程背景

阳煤五矿8410工作面井下位于四采区,处于+420 m水平,煤层埋深438~573 m,可采走向长度1 571 m,倾斜长198.6 m,布置8410进风巷和8410回风巷两条顺槽。采用走向长壁后退式综采放顶煤采煤方法,采用全部垮落法管理顶板。

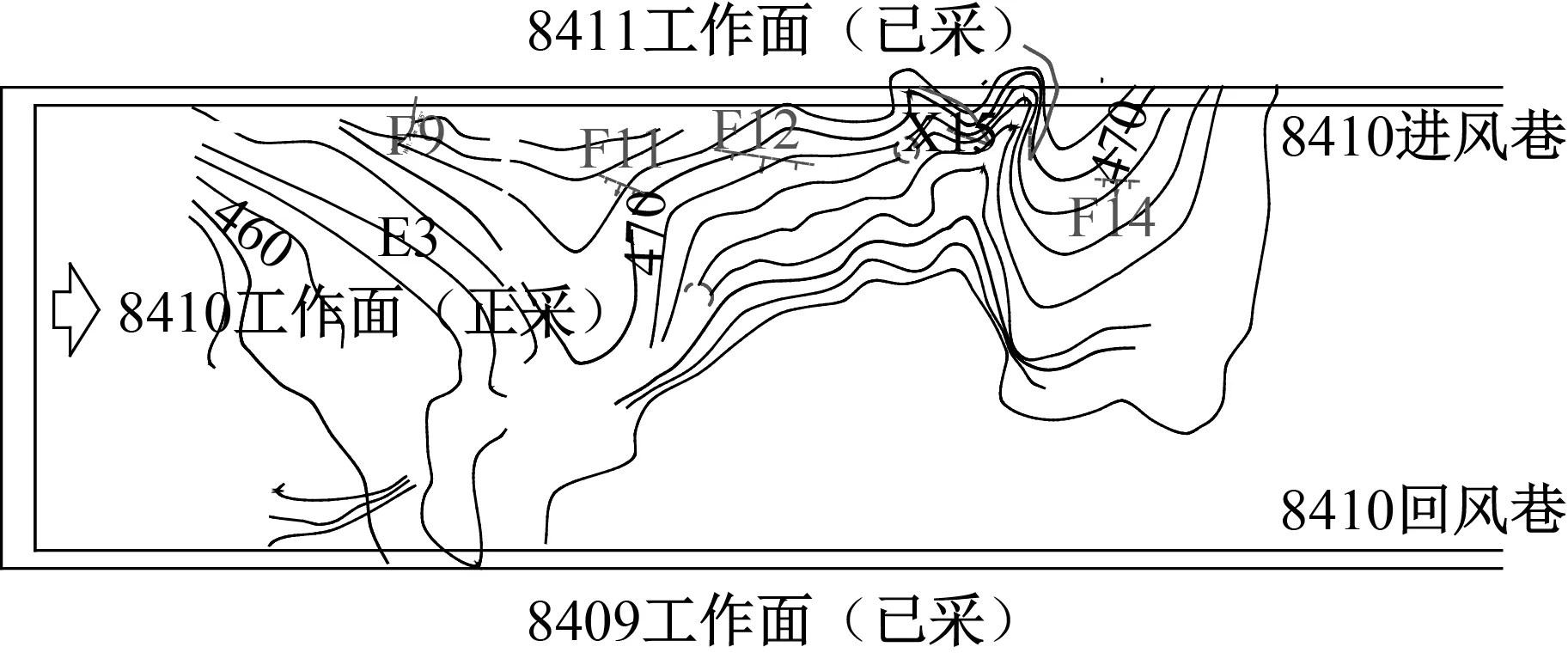

8410工作面为孤岛工作面,北部为8411工作面采空区,南部为8409工作面采空区。因此,8410工作面在回采期间,工作面及两顺槽矿压显现十分剧烈,加上褶皱构造十分发育,工作面片帮、冒顶严重,2019年3、4月推进进尺分别为7 m、9 m,使用化学浆分别为260 t、280 t,化学浆消耗超过1 000万元。8410工作面巷道位置关系见图1.

图1 工作面巷道位置关系图

2 治理思路

采用化学浆对煤壁、顶板进行加固存在的根本问题是化学浆凝固速度快,扩散半径小,只适合浅孔注浆,只能等工作面揭露或紧邻构造时实施,是一种应急处理措施,而非预防性措施,并且化学浆注浆只能在工作面内进行,施工必然导致工作面停采,工作面一旦停采,煤壁及顶板在超前支承压力作用下进一步变形破坏,导致破坏范围更大、程度更高、片帮冒顶更严重、注浆量更大、工作面更难以推进,形成恶性循环。

因此,应从提前预防的角度出发,在两顺槽内对褶皱构造超前预注浆加固,提高构造区煤岩体完整性和强度,提高承载能力,避免工作面停采,减少化学浆用量。

技术关键在于注浆材料选择,目前常用的普通水泥或者化学浆都存在一定的局限性,普通水泥细度不足、扩散效果差、凝固速度及强度增长缓慢、漏浆难以封堵,而化学浆扩散范围有限、成本高,均无法满足超前深孔预注的需要。计划采用两种新型无机注浆材料,并从钻孔布置、实施方式、注浆工艺等方面综合考虑,形成切实可行的褶皱构造超前预注浆加固技术。

3 新型无机注浆材料预注方案

3.1 试验区域

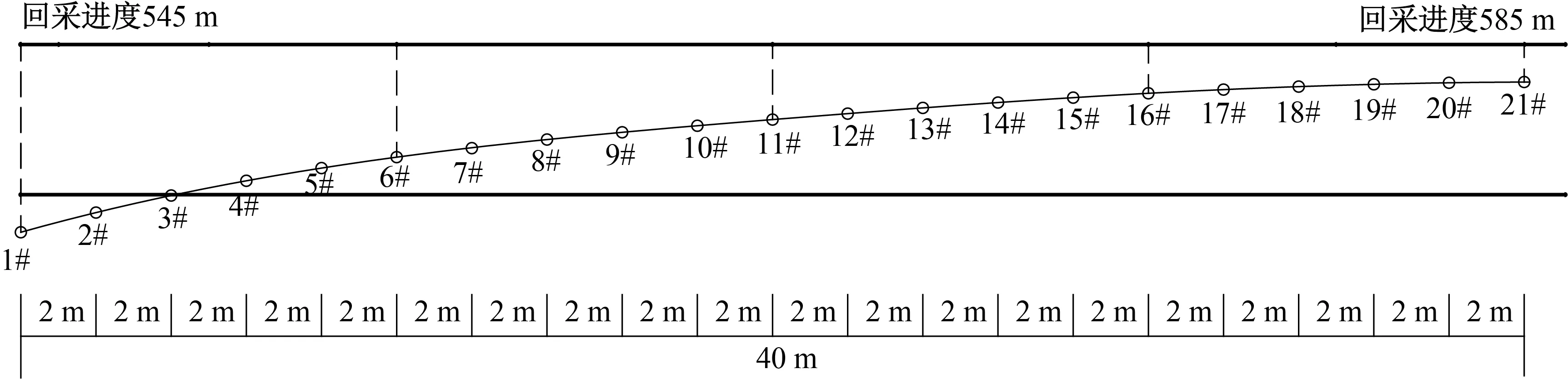

在回采进度545~585 m,40 m长度范围,覆存一褶皱构造向斜褶曲,工作面倾向上影响长度0~55 m,8410进风巷正常沿煤层顶板掘进,在褶曲区域为避免巷道起伏过大,破顶掘进,留底煤厚度增大,巷道为半煤岩巷或全岩巷。孤岛工作面矿压显现剧烈,8410进风巷巷帮煤岩体十分破碎。试验区域范围示意图见图2.

图2 试验区域范围示意图

3.2 钻孔设计方案

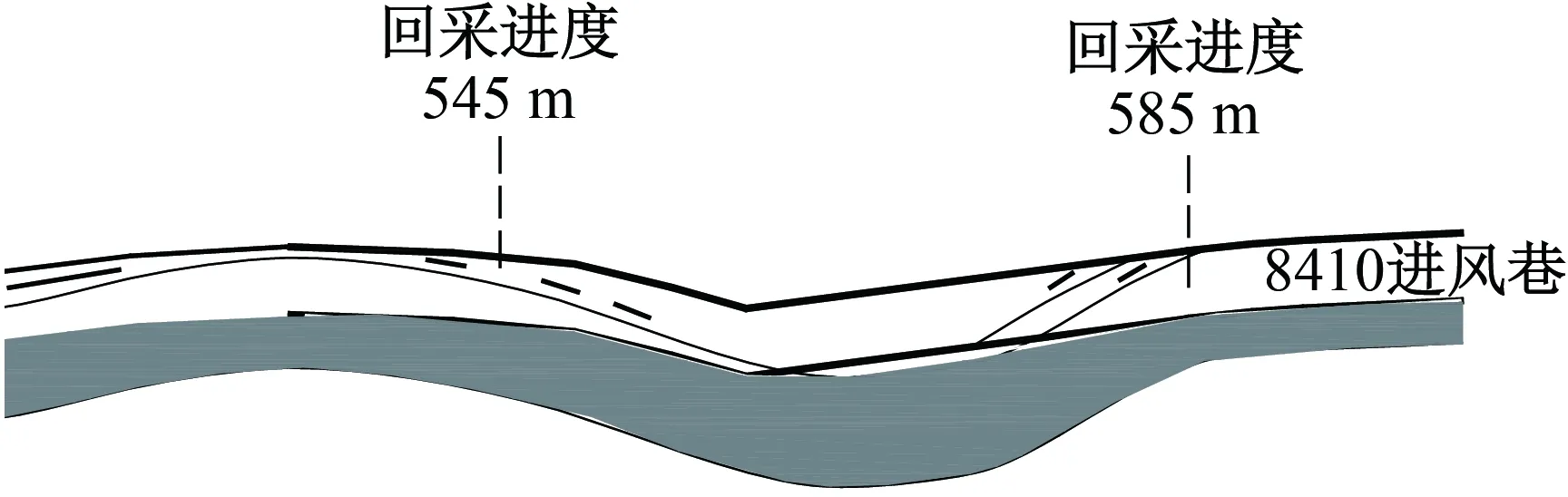

在过构造40 m区域,选取4个位置作为关键点,分别为回采进度550 m、560 m、570 m、580 m,向工作面煤体内进行钻探,根据钻探结果绘制煤层在倾向上的起伏示意图。在示意图上确定支架在倾向上的变坡情况,从而确定支架高度范围,最后根据支架高度范围绘制注浆钻孔。

钻孔布置原则:根据现场煤帮顶板情况,煤质较硬,顶板泥岩十分破碎,因此以加固顶板为主,钻孔应布置在支架高度范围上方2 m层位,扩散半径约3 m.

4个关键点位置的倾向剖面及钻孔布置示意图见图3.

图3 4个关键点倾向剖面及钻孔布置示意图

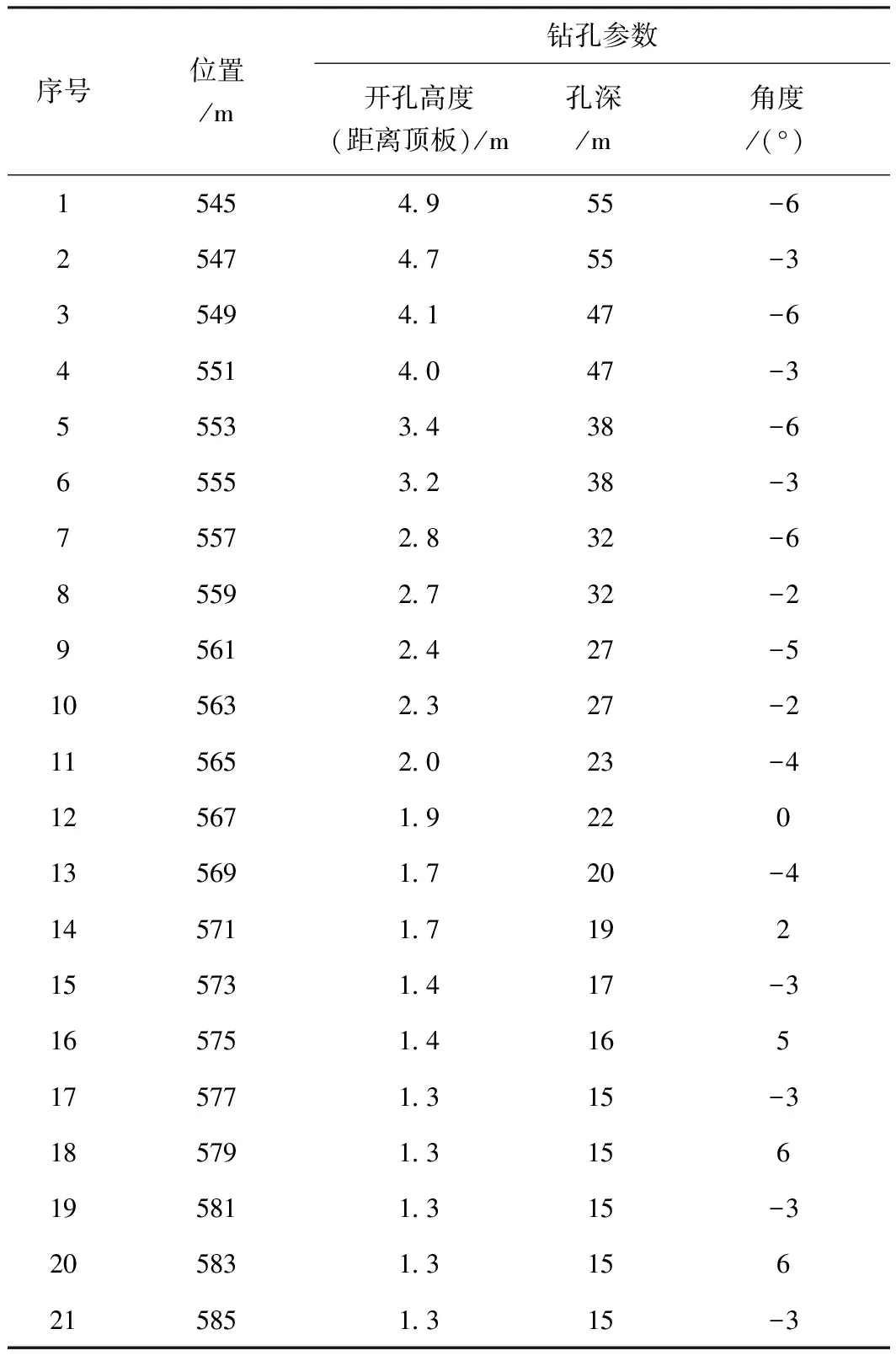

统计4个关键点的开孔高度、钻孔角度、孔深等参数,钻孔最大俯角不超过6°,否则难以施工。由于煤层变化基本连续,根据4个关键点的钻孔参数,依次设计其他钻孔的参数。为保障浆液扩散效果,钻孔间距2 m,孔径确定为94 mm. 40 m范围共设计21个钻孔,编号1#~21#,钻孔布置平面图见图4,所有钻孔参数见表1.

图4 钻孔布置方式平面图

表1 各个钻孔参数表

3.3 新型无机注浆材料

新型无机注浆材料包括双液注浆材料和单液注浆材料。

双液注浆材料用于封堵表层裂隙、锚杆索孔等漏浆通道,适合于0~20 m孔深,分为A型和B型,使用水灰比0.8∶1,混合0.5~2 min后失去流动性,5~10 min完全固化,2 h强度11 MPa,1 d强度15 MPa以上,适合浅部破碎围岩注浆封堵和加固。

单液注浆材料用于深孔注浆,适合于20~150 m深孔,为超细水泥基注浆加固材料,细度1 000目以上,通过外加剂调整性能,具备40 min良好的流动性,可以在深孔内充分扩散,超细化之后浆液均质性良好,流动扩散过程中不出现泌水,且能够进入微小裂隙,1 d强度20 MPa以上,3 d强度40 MPa以上。

两种无机注浆材料成本均为3 000元左右,不足化学浆的1/5.

3.4 循环套孔注浆方式

为使浆液充分扩散,采用循环套孔注浆方式,每10 m一个循环,即:采用d133 mm钻头开孔3 m,退钻,下d108 mm套管,然后改换d94 mm钻头继续钻进至10 m,退钻,利用套管采用双液注浆材料进行第1次注浆;注浆完毕后套孔钻进至20 m,退钻,利用套管采用双液注浆材料进行第2次注浆;注浆完毕后套孔钻进至30 m,退钻,利用套管采用单液注浆材料进行第3次注浆,之后全部采用单液注浆材料。依次循环钻进、注浆、套孔,直至钻进至设计深度,退钻再进行最后一次插管注浆。

3.5 注浆工艺参数

注浆压力:孔深小于10 m时,注浆压力应达到6~8 MPa,孔深大于10 m时,注浆压力应达到10~15 MPa.

防漏浆技术:采用循环套孔注浆方式,前20 m采用双液注浆材料,基本不存在漏浆问题,之后采用单液注浆材料,由于单液注浆材料流动性好,出现漏浆难以自行封堵,需要换注双液注浆材料,漏浆解决后,继续换注单液注浆材料,依次循环,直至达到设计注浆压力。

4 工程量及效果考察

4.1 工程量

超前工作面200 m开始实施,工期40天,现场采取打一个注一个的方式,不存在串孔问题,共实施21个钻孔,钻进和套孔总进尺1 685 m,合计使用无机注浆材料106 t,其中双液注浆材料46 t,单液注浆材料60 t,材料和施工总费用83万元。

4.2 效果考察

1) 工作面未发生冒顶。

工作面通过未注浆褶皱构造时,工作面片帮、冒顶频发,冒落矸石碎块堆积在回采空间,迫使工作面多次停采处理;进入注浆区域后,工作面煤壁平直、顶板良好,未发生冒顶。

2) 工作面推进速度。

工作面通过未注浆褶皱构造时,工作面平均推进速度0.8 m/天,多次停采处理顶板冒落矸石;进入注浆区域后,推进速度提高到2.5 m/d,除正常检修未停采。

3) 化学浆使用。

进风巷机头区域为注浆加固区域,与未注浆的回风巷机尾区域作对比,机尾50 m每天注4 t化学浆,机头50 m未使用化学浆。

4) 经济效益。

试验区域共使用106 t新型无机注浆材料,换算成浆液约180 m3,除去填充钻孔体积12 m3,实际充填裂隙约168 m3,换算成等体积化学浆约84 t,按照15 000元/t计算,则相当于替代126万元的化学浆,40 m长度共节约43万元,平均节约1.075万元/m. 阳煤五矿工作面褶皱构造十分发育,基本上需要全工作面注浆,按照每个工作面长度1 500 m计算,则采用无机注浆材料加固后,每个工作面节约注浆费用超过1 600万元,经济效益显著。

5 结 论

1) 褶皱构造治理思路应从提前预防的角度出发,在两顺槽内对褶皱构造超前预注浆加固,提高构造区煤岩体完整性和强度,提高承载能力,避免工作面停采,大幅减少化学浆用量。

2) 新型无机注浆材料包括双液注浆材料和单液注浆材料,双液注浆材料用于浅部裂隙封堵,单液注浆材料用于深部扩散加固,成本不足化学浆的1/5.

3) 循环套孔注浆方式为每10 m一个循环,循环钻进、退钻、注浆工序,保障浆液扩散效果。

4) 效果考察表明,与未注浆区域相比,注浆区域未发生冒顶,推进速度由0.8 m/d提高到2.5 m/d,注浆区域未使用化学浆,工作面采用新型无机注浆材料后,与化学浆相比,节约注浆费用1.075万元/m,经济效益显著。