非黏结混凝土-ECC复合功能梯度构件弯曲性能研究

袁化强,李洪印,崔志勇,孙仁娟,管延华,葛智

非黏结混凝土-ECC复合功能梯度构件弯曲性能研究

袁化强1,李洪印2,崔志勇3,孙仁娟1,管延华1,葛智1

(1. 山东大学 齐鲁交通学院,山东 济南 250000;2. 齐鲁交通发展集团有限公司,山东 济南 250000;3. 泰安市交通运输局,山东 泰安 271000)

为控制保护层裂缝宽度,阻止有害介质侵入混凝土内部造成钢筋腐蚀锈胀等病害,提高结构物耐久性能,提出一种新型非黏结性超高韧性水泥基复合材料功能梯度构件。通过四点弯曲试验研究层间黏结方式及纤维网增强对功能梯度构件的起裂荷载、极限荷载、跨中位移、裂缝发展和裂缝宽度等性能的影响规律及破坏模式。研究结果表明:黏结方式对功能梯度构件的起裂荷载影响不大,对极限荷载影响较大。采用纤维网增强可以弥补非黏结性功能构件承载能力较低的不足。非黏结性功能梯度构件可以对裂缝更好地进行无害化分散,避免了黏结性功能梯度构件出现的局部性裂缝集中现象,构件破坏后保护层平均裂缝宽度不大于0.1 mm,且未贯通保护层,可有效提高构件的耐久性。

非黏结性功能梯度构件;四点弯曲;超高韧性水泥基复合材料;裂缝;纤维网

混凝土具有抗压强度高,原材料广泛等优点,广泛应用于土木建筑行业。但由于混凝土本身抗拉强度及韧性低,现有的普通钢筋混凝土结构的保护层在荷载作用下会产生较大的宏观裂缝[1],造成周围环境中的有害介质侵入混凝土结构内部,引起钢筋锈胀、混凝土冻胀等病害,导致保护层剥落,降低混凝土的耐久性和结构物的使用寿命,造成资源浪费和经济损失[2]。在混凝土中添加纤维可提高混凝土的延性和韧性,并能较好地解决由于早期收缩和荷载作用引起的混凝土开裂,提高结构物耐久性。近年来各种纤维混凝土的研究和应用已经取得了丰硕的成果[3−6]。20世纪90年代,LI等[7−10]采用聚乙烯纤维作为增强材料,以水泥砂浆为基体提出了超高韧性水泥基复合材料(Engineered Cementi- tious Composite-ECC)。相比于普通纤维混凝土,ECC具有更为优异的性能,无论是在拉伸还是弯曲荷载作用下都表现出明显的应变硬化特征,可以将传统水泥基材料在弯拉荷载下单一裂纹的宏观开裂模式转化为多条细密裂纹的微观开裂模式,具有良好的裂缝控制能力,极限拉应变可稳定地达到3%以上[3, 11−12]。基于ECC优异的抗拉性能,部分学者提出采用ECC替换钢筋混凝土构件中受拉区钢筋的保护层,从而提出复合功能梯度梁。Maalej等[13−14]对超高韧性水泥基复合材料控裂功能梯度梁进行试验研究后发现: 超高韧性水泥基复合材料功能梯度梁和普通的钢筋混凝土梁当梁内钢筋发生屈服时荷载值基本相同,但前者的极限承载荷载值比后者高约1/10。徐世烺等[15]率先开展超高韧性复合材料控裂功能梯度复合梁受弯性能的研究工作,根据功能梯度的概念对钢筋混凝土结构进行优化设计,制备了控裂功能梯度复合梁以此来提高钢筋混凝土的耐久性。CAI等[16]采用简化的 ECC 本构模型对钢筋增强 ECC及混凝土构件的弯曲性能进行非线性有限元分析,结果表明使用寿命内钢筋增强的ECC 构件其裂缝可以控制在 0.4 mm内。YAN等[17]对钢筋增强的 ECC 双筋梁正截面提出不同阶段承载力计算方法,发现提高 ECC 抗压强度有益于改进梁弯曲性能,提高 ECC 极限受压应变可以改进构件的极限曲率和延性但对弯曲承载力影响较小。GE等[18]提出复合功能梯度构件弯曲承载能力简化计算公式,有利于理论分析构件的承载能力,为构件的设计提供指导意义。ZHENG等[19]采用纤维网增强的ECC对混凝土梁进行加固,构件的极限承载能力和延性都有进一步的提高,同时构件的裂缝宽度减小。乔治等[20]提出采用ECC制作U型永久性模板,与混凝土形成外包式ECC/RC组合梁,开展了3种不同界面处理方式的ECC/RC组合构件的弯曲性能试验研究,提出ECC/RC组合构件极限状态下弯曲挠度的简化计算方法,得到组合构件完全开裂截面的惯性矩计算公式。但目前常用的超高韧性水泥基复合材料功能梯度构件,其混凝土层与ECC保护层黏结为一个整体,两层之间不允许相对滑动。在荷载作用下,共同受力ECC保护层与混凝土构件一同变形,所以仍会出现局部性裂缝集中现象[21],而在ECC保护层上也会出现较大的贯通裂缝,水、氯盐等有害介质可以通过贯通裂缝进入混凝土内部,从而造成钢筋的锈蚀等病害,进而影响结构物的耐久性能。本文提出一种新型非黏结性超高韧性水泥基复合材料功能梯度构件,通过将混凝土层与ECC保护层进行层间分离,消除层间黏结力,使2层可相对滑动。通过超高韧性水泥基复合材料在混凝土层两端的锚固,将构件受拉区在荷载作用下所承受的拉力均匀传递到ECC保护层中,利用其优异的裂缝控制能力,在ECC保护层上形成大量的微细裂缝,进而避免贯通裂缝的产生,有效抑制裂缝宽度扩展,抵抗水和有害物质的渗入,保护钢筋免于锈蚀,进而改善构件的耐久性,延长结构物使用寿命。同时非黏结性功能梯度构件能够在较大的跨中挠度下产生裂缝而不发生断裂,构件虽然不再具备承载能力,但构件各部分依旧连接成为整体。故该类型构件同样适用于地震带建筑或者超高层建筑,当建筑物在突然的巨大荷载作用下破坏后,产生的危害较小。试验 采用4点弯曲试验研究黏结方式及采用纤维网增强对功能梯度构件受弯性能的影响规律及其破坏模式。

1 试验内容

1.1 试验材料

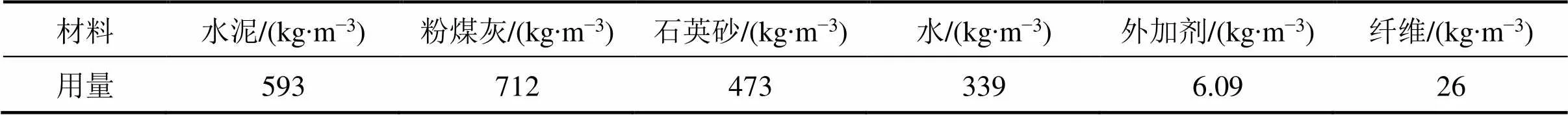

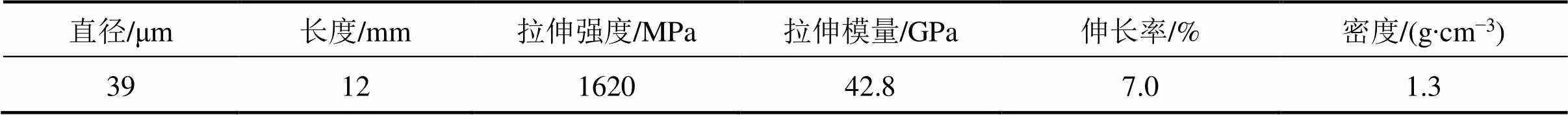

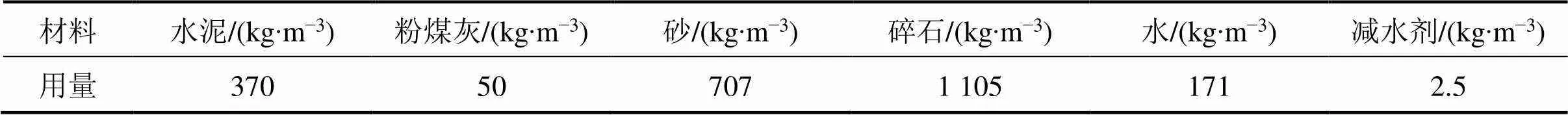

试验原材料包括济南产P.O.425水泥,济南产Ⅰ级粉煤灰、精细石英砂、一般粗砂、优质碎石(粒径5~10 mm:10~15 mm为6:4)、水、外加剂、及PVA纤维。ECC具体配比见表1,PVA纤维性能参数见表2。试验配制强度等级为C30的普通混凝土用于浇筑功能梯度构件,具体配比见表3。功能梯度构件采用的配筋为8号镀锌铁丝,抗拉强度410 MPa,配筋率0.63%。

1.2 试验过程

1.2.1 试验方案

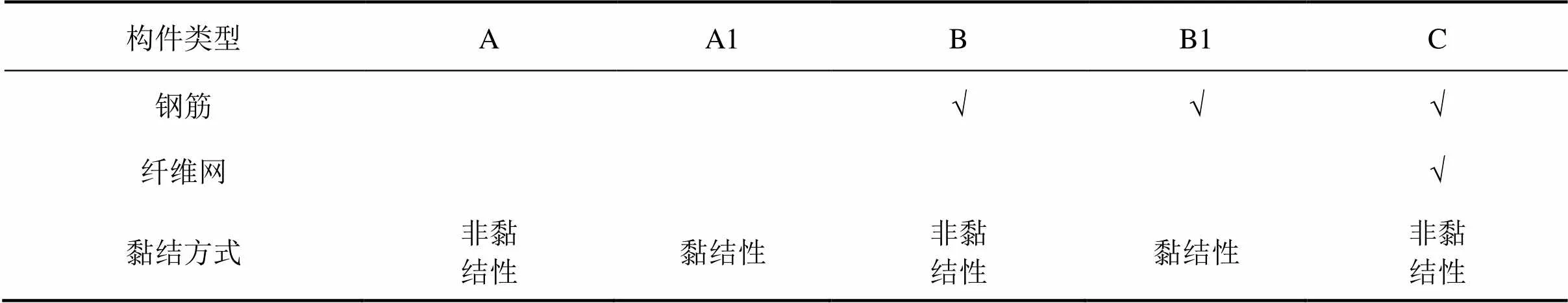

首先研究不同黏结方式对素混凝土及配筋混凝土功能梯度构件抗弯性能的影响规律。然后针对非黏结性功能梯度构件承载能力较低的不足,对保护层采用纤维网增强来进一步研究其极限承载能力和裂缝控制能力。试验共对5种不同类型的构件进行研究,构件的具体类型见表4。

表1 超高韧性水泥基复合材料(ECC)配合比

表2 PVA纤维参数

表3 C30混凝土配合比

表4 构件的类型

注释:黏结性指ECC保护层与混凝土黏结在一起;非黏结性指ECC保护层与混凝土层之间设置薄膜类隔离层。

1.2.2 试件设计

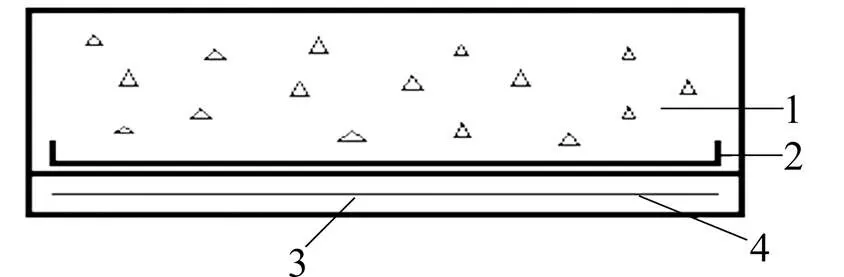

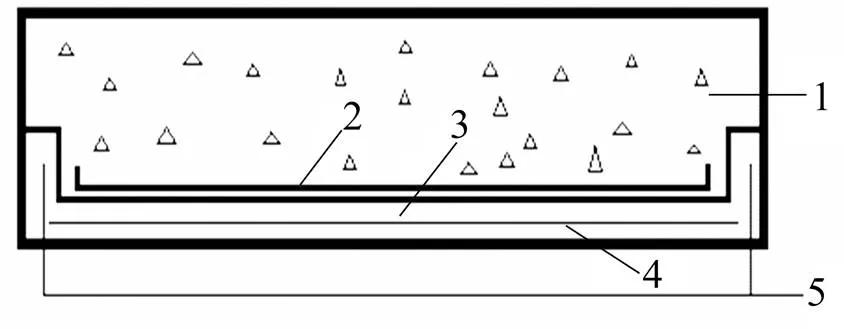

制备的功能梯度构件尺寸400 mm×100 mm×100 mm。其中ECC作为保护层,钢筋布置在混凝土中;对于纤维网增强功能梯度构件,纤维网铺设于ECC保护层厚度一半处,保护层厚度均为20 mm,对于非黏结性功能梯度构件,锚固端复合材料高度为50 mm。构件的具体结构类型如图1和图2所示。

1—混凝土层;2—受拉钢筋;3—超高韧性水泥基复合材料保护层;4—纤维网。

1—混凝土层;2—受拉钢筋;3—超高韧性水泥基复合材料保护层;4—纤维网;5—锚固端。

1.3 加载方案

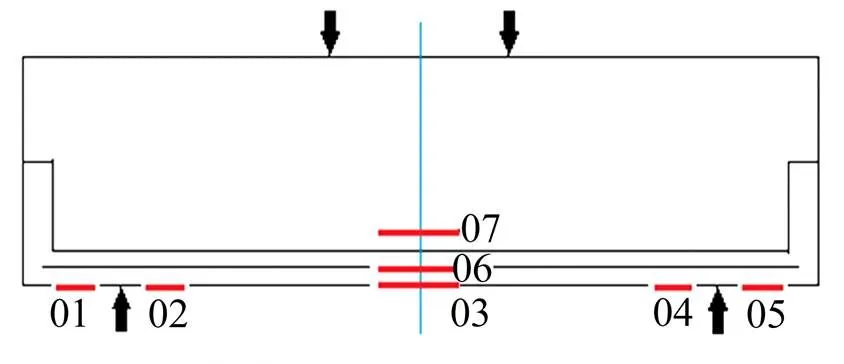

试验采用WDW-100E实验机加载,首先加载至0.5 kN后持载100 s,然后按照0.5 mm/min速率加载至构件破坏。在构件跨中处布置LVDT来采集构件的跨中挠度,并按图3所示在构件的不同位置布置应变片来检测其应变。构件加载结束后使用ZBL-F800裂缝综合测试仪测量ECC保护层的裂缝宽度,对裂缝数量和裂缝宽度进行统计。

图3 功能梯度构件应变片布置位置示意图

2 试验结果分析

2.1 黏结方式对功能梯度构件性能影响

2.1.1 极限承载力与跨中挠度

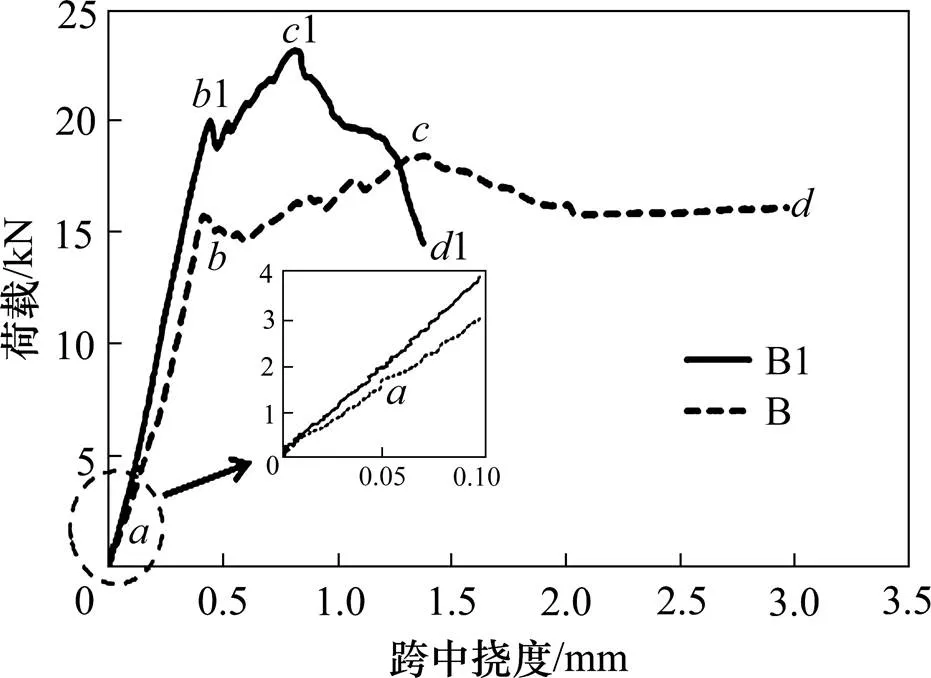

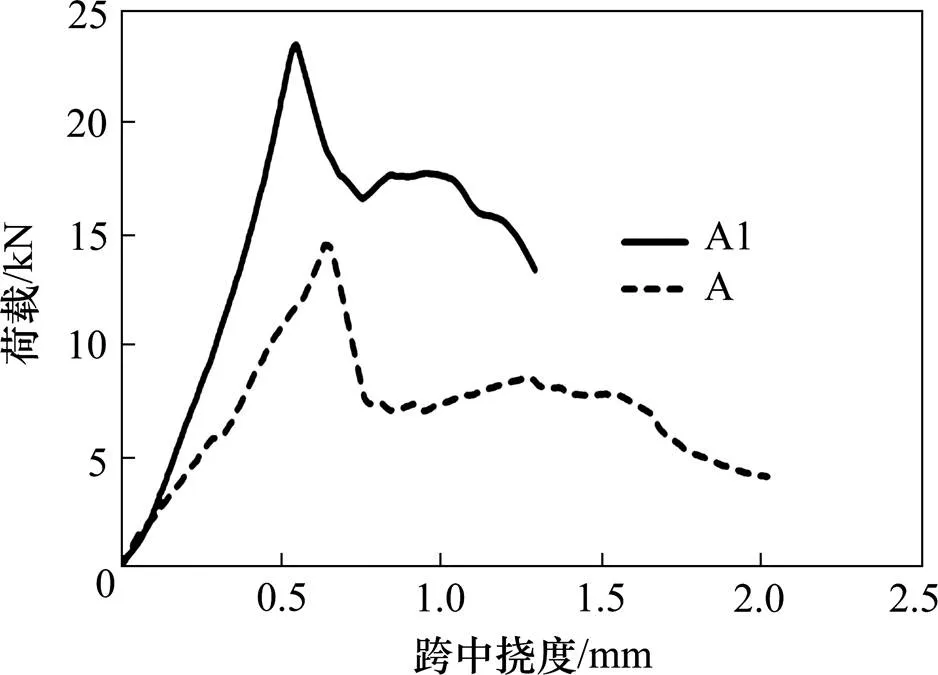

图4为2种不同黏结方式的配筋功能梯度构件荷载−跨中挠度曲线。可以看到不同黏结方式的配筋功能梯度构件的试验曲线基本相似。对于非黏结性配筋功能梯度构件,点为混凝土层起裂点,在混凝土起裂前曲线几乎为一条直线;起裂后由于钢筋和ECC保护层可以继续承担弯曲拉力,在局部放大图中可观察到曲线斜率略有减小,但以线性方式继续增长,此为裂缝发展阶段;在点处钢筋屈服,此后承载能力增长缓慢,段为钢筋强化阶段,ECC保护层与钢筋共同承担拉应力,ECC保护层发展许多细小密裂缝;点对应构件极限荷载值,此后试验力开始下降,段为构件破坏阶段。非黏结功能梯度构件各阶段加载的照片见图5。黏结性配筋功能梯度构件各个阶段与非黏结性配筋功能梯度构件相对应。由图4可得黏结性配筋功能梯度构件的极限荷载为23.1 kN,最大跨中挠度值为1.4 mm;非黏结性配筋功能梯度构件的极限荷载为18.8 kN,最大跨中挠度值2.9 mm。非黏结性功能梯度构件的极限荷载值下降18.6%,跨中挠度值可提高107.1%,非黏结性配筋功能梯度构件承载能力较低但具有更大的延性。

图4 配筋功能梯度构件荷载-跨中挠度曲线

图6为2种不同黏结方式的素混凝土功能梯度构件荷载−跨中挠度关系。由图6可知,非黏结性素混凝土功能梯度构件的极限荷载值要低于黏结性素混凝土功能梯度构件,但是破坏时的跨中挠度值更大。对比图4和图6可以明显观察到,素混凝土功能梯度构件中由于没有配置钢筋试验曲线缺少钢筋强化阶段,裂缝发展阶段结束时构件已经达到极限荷载值,此后试验力开始下降,构件破坏。综上所述,配筋功能梯度构件和素混凝土功能梯度构件表现出非黏结性功能梯度构件的极限荷载值有所下降,但构件破坏时的跨中挠度值有明显提高,避免构件在较大挠度值情况下突然断裂,提高了构件的使用安全性能。考虑目前结构物中大多使用钢筋混凝土构件,故以下内容仅对配筋功能梯度构件进行分析以探讨非黏结性功能梯度构件的性能。

(a) 裂缝发展阶段;(b) 钢筋强化阶段;(c) 构件破坏阶段

图6 素混凝土功能梯度构件荷载-跨中挠度曲线

2.1.2 起裂荷载确定

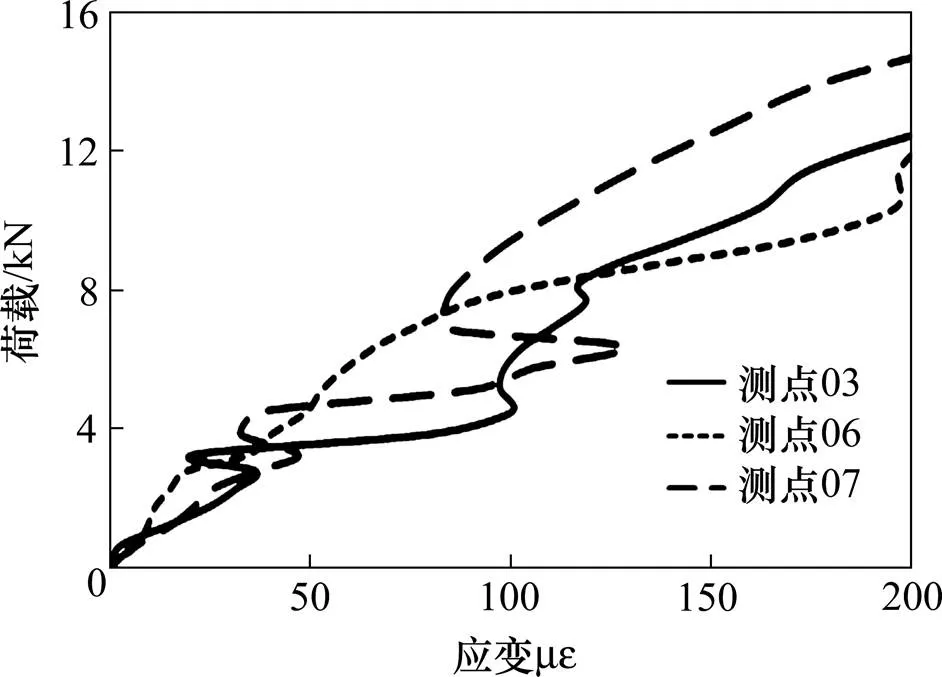

通过比较构件底面03和侧面06,07号应变片测值的变化可以确定构件的起裂荷载、起裂的位置和起裂先后次序。图7为黏结性配筋功能梯度构件荷载−应变关系。由于混凝土极限拉应变小于ECC极限拉应变,最先达到起裂荷载所以混凝土层最先起裂。从图中可以观察到当荷载值达到2.7 kN时混凝土层的07号应变片测值最先出现了水平段,表明混凝土起裂。同时由于混凝土与ECC保护层黏结在一起共同受力协调变形所以黏贴在ECC保护层底面的03号应变片位置和贴在ECC保护层侧面的06号应变片位置紧随其后开始起裂。裂缝在混凝土起裂的位置处不断向下开展,保护层出现细密的裂缝。

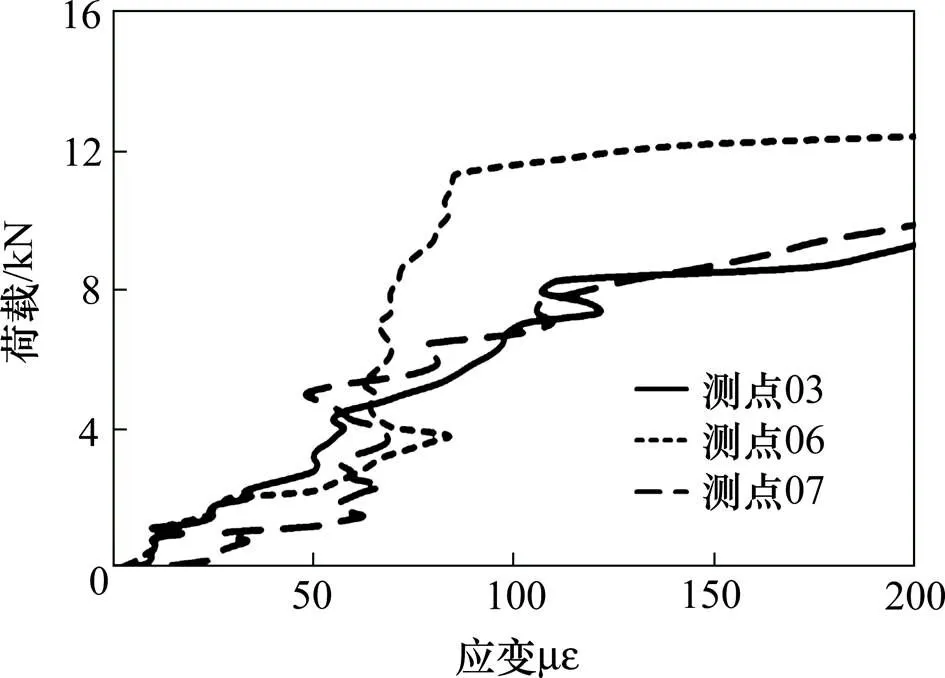

图8为非黏结性配筋功能梯度构件荷载−应变关系。从图中可以看出当外荷载达到1.56 kN混凝土层和ECC保护层基本同时起裂,锚固端将弯曲拉应力传递到ECC保护层,保护层出现细密裂缝。荷载达到2.3 kN时06号应变片出现水平段,表明此时ECC保护层的裂缝有沿高度向上发展。但是观察试验曲线发现起裂后06号应变片的测值基本没有变化,试验曲线接近垂直,表明裂缝宽度基本没有增加。当荷载值达到极限荷载值的64%接近钢筋屈服点时,06号应变片的测值开始增加,表明裂缝宽度开始增长。可见加载前期非黏结性功能梯度构件ECC保护层裂缝基本不会沿高度向上发展而是不断出现新的裂缝,这样可以避免保护层贯通裂缝的出现,从而有利于阻断有害介质进入混凝土内部通道,减少混凝土构件病害的发生。

图7 黏结性配筋功能梯度构件荷载-应变曲线

对比图7和图8,对于黏结性功能梯度构件当荷载值达到6.3 kN时混凝土层的应变值为128.2 με,而非黏结性功能梯度构件荷载值达到7.4 kN时混凝土层的应变值仅为105.7 με。可见非黏结性功能梯度构件在更大的试验力下,混凝土层的变形相比之下更小,故混凝土层裂缝扩展得到了有效的抑制,体现了非黏结性功能梯度构件对混凝土层裂缝宽度的控制能力。同时混凝土层的裂缝宽度减小可以进一步减小保护层裂缝宽度,提高构件的耐 久性。

图8 非黏结性配筋功能梯度构件荷载-应变曲线

2.1.3 ECC保护层变形分析

通过研究构件底面的不同位置的应变片测值可以分析构件保护层的变形情况。图9为黏结性配筋功能梯度构件底面不同位置处应变片的荷载−应变曲线。由图9可知,位于支座附近01和02号应变片随着荷载的增加应变值变化很小。由于01号应变片位于支座右侧,所以在加载过程中不会受到荷载作用,图像为一条竖线。02号应变片位于支座右侧靠近支座位置,受到的拉应力较小,图像为一条斜率很大的直线。相比之下位于构件纯弯曲段的03号应变片测值随荷载增加不断地变大。

图10为非黏结性配筋功能梯度构件底面不同位置处应变片的荷载−应变曲线。在荷载不断增大的过程中,3个位置的应变片测值均在不断增大。02号应变片在荷载较小时,由于支座的作用应变片处于受压状态但测值较小,当荷载增大后02号应变片位置的保护层开始受拉,测值增加。贴在支座左侧的01号应变片由于构件锚固端的作用在开始加载时该位置就处于受拉状态,加载初期,该位置的应变测值甚至要大于跨中03号应变片的测值。

对比分析图9和图10,可以发现黏结性配筋功能梯度构件ECC保护层裂缝发展主要集中在构件的纯弯曲段内,而支座附近以及支座外侧的保护层基本不受拉应力或者所承担的弯曲拉应力相对较小。这样就无法高效利用ECC材料优异的性能来提高构件的耐久性,造成了材料的浪费。相比之下非黏结性配筋功能梯度构件通过将弯曲应力传递到构件的2个锚固端,再分散到整个ECC保护层,结合PVA纤维的桥联作用使整个保护层共同承担弯曲拉应力,可以通过增大保护层的开裂范围达到减小保护层裂缝宽度的目的来提高构件的耐久性。

2.2 纤维网对功能梯度构件性能影响

结合纤维网与ECC材料二者的优势,功能梯度构件可以获得更为优良的抗裂和裂缝控制的能力,不但能够对混凝土裂缝进行无害化分散,还能提高其承载力[22]。

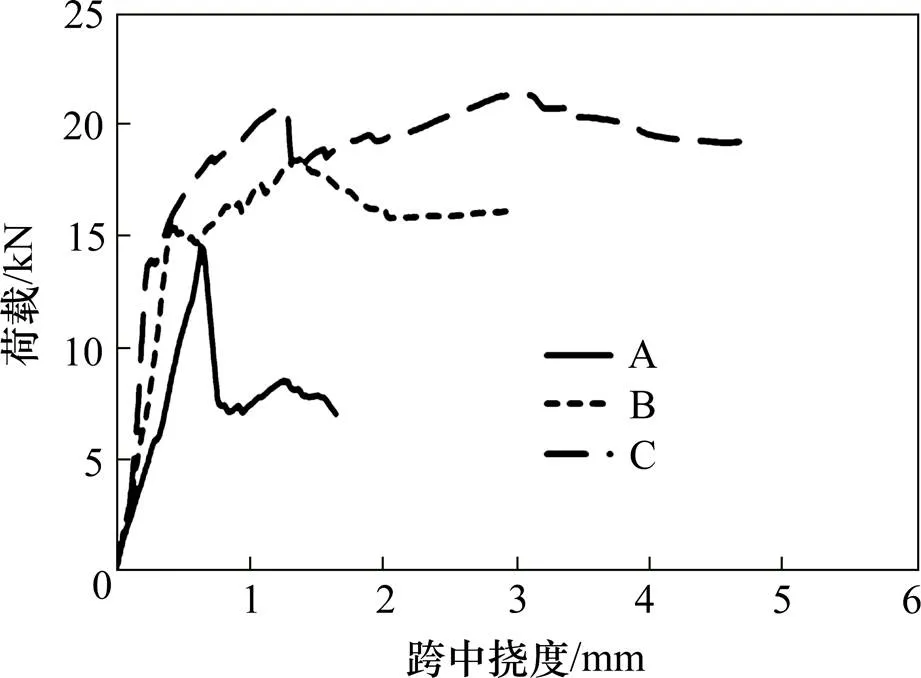

图11为3种不同类型非黏结性功能梯度构件荷载−跨中挠度曲线。从图中可以观察到,从A到C,其极限荷载有明显增加,构件破坏时的跨中挠度值也相应有所增加。素混凝土功能梯度构件(A)由于没有设置钢筋,相比于其他2种类型加载过程中缺少钢筋强化阶段,导致最终保护层的细小裂缝也相对较少。当混凝土出现大裂缝后试验力急剧下降,在ECC承担一部分拉应力后构件接近破坏;ECC保护层采用纤维网增强后(C),构件极限荷载值达到21.3 kN,相比非黏结性配筋功能梯度构件极限荷载值提高了13.3%,接近黏结性配筋功能梯度梁的极限荷载值,同时构件破坏时跨中挠度值为4.7 mm,较非黏结性配筋功能梯度构件提高62.1%,可以证明纤维网对于构件的承载能力提高有显著作用。同时构件破坏后的裂缝统计表明,纤维网也能更有效地对裂缝进行无害化分散,减小了保护层的裂缝宽度。

图11 非黏结性梯度构件荷载-跨中挠度曲线

2.3 破坏模式

为了探讨极端条件下,构件的破坏模式,试验力加载至构件的极限使用状态。黏结性功能梯度构件最终破坏形式如图12所示,其混凝土层大裂缝对应位置的ECC保护层会开裂形成许多细小的密集裂缝,体现了ECC的多裂缝开裂特性。但是在加载后期,这些裂缝会逐渐贯通,有害物质便可以通过贯通的裂缝进入混凝土内部从而引起相应的病害,ECC保护层失去对构件的保护作用。

图12 黏结性配筋功能梯度构件破坏

非黏结性配筋功能梯度构件最终破坏形式如图13所示,由左图可以明显观察到构件的最终破坏形式表现为构件两端的锚固端脱落或者在锚固端处出现大裂缝,从而导致试件不再具备承载能力。由右图可见,构件的混凝土层最终在跨中位置产生很大的裂缝,但是对应的ECC保护层位置只有细小的且未贯通保护层的裂缝出现。故避免了类似于黏结性功能梯度构件中出现的混凝土层的裂缝以直线方式延伸至保护层形成贯通裂缝,所以可以避免结构物突然破坏,提高了结构物的安全 性能。

图13 非黏结性配筋功能梯度构件破坏

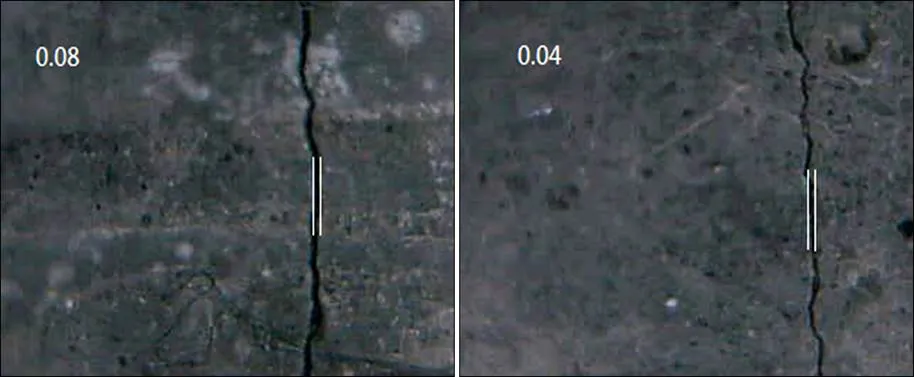

图14为非黏结性配筋功能梯度构件破坏后底面裂缝照片,构件破坏后的裂缝平均宽度为0.1 mm且这些裂缝未贯通ECC保护层。采用纤维网增强不但可以承担一部分荷载提高构件的承载能力同时能够将弯曲拉应力更为均匀地进行分散,进一步减小了保护层的裂缝宽度,构件破坏后的保护层平均裂缝宽度仅为0.09 mm。2种非黏结性功能梯度构件的裂缝宽度均不大于0.1 mm,满足环境对混凝土保护层裂缝宽度的要求,所以非黏结性功能梯度构件能够提高构件的耐久性。

图14 非黏结性功能梯度构件裂缝照片

3 结论

1) 黏结方式对混凝土的起裂影响不大,但对构件的承载能力和跨中挠度有明显作用。非黏结性配筋功能梯度构件极限荷载值降低18.6%,但破坏时跨中挠度值提高107.1%,构件具有更大的延性,钢筋屈服后荷载不会急剧下降,构件不会突然断裂破坏。可以将非黏结性功能梯度构件用于地震带或高层建筑物,来降低结构物在突然地巨大荷载作用下突然破坏造成的损失,以此提高结构物的使用安全性能。

2) 采用纤维增强后,构件的极限荷载提高13.3%,且破坏时跨中挠度值提高62.1%。在提高承载能力的同时,减小了ECC保护层的裂缝宽度,进一步提高构件的耐久性。

3) 非黏结性配筋功能梯度构件,可以将弯曲拉应力更充分地分散到ECC保护层中,对混凝土裂缝进行无害化分散,构件极限破坏时ECC保护层平均裂缝宽度不大于0.1 mm且未贯通,低于环境对构件的裂缝宽度要求,依旧对构件具有保护作用。

[1] 张君, 公成旭, 居贤春. 高韧性低收缩纤维增强水泥基复合材料特性及应用[J]. 水利学报, 2011, 42(12): 1452−1461. ZHANG Jun, GONG Chengxu, JU Xianchun. Characteristics of high ductility and low shrinkage engineered cementitious composite and its applications[J]. Journal of Hydraulic Engineering, 2011, 42(12): 1452− 1461.

[2] 徐世烺, 李贺东. 超高韧性水泥基复合材料直接拉伸试验研究[J]. 土木工程学报, 2009, 42(9): 32−41. XU Shilang, LI Hedong. Uniaxial tensile experiments of ultra-high toughness cementitious composite[J]. China Civil Engineering Journal, 2009, 42(9): 32−41.

[3] 朱洪波, 吴凯凡, 李军锁, 等. 合成结构纤维对混凝土力学性能的影响[J]. 同济大学学报(自然科学版), 2016, 44(12): 1894−1901. ZHU Hongbo, WU Kaifan, LI Junsuo, et al. Effect of synthetic fibers on menchanical proportion of fiber reinforced concrete[J]. Journal of Tongji University (Natural Science), 2016, 44(12): 1894−1901.

[4] 曹国栋, 周佳媚, 高波, 等. 钢纤维混凝土裂缝宽度计算方法综述[J]. 铁道科学与工程学报, 2017, 14(9): 1951−1958. CAO Guodong, ZHOU Jiamei, GAO Bo, et al. Comparison on crack width calculation of steel fibre reinforced concrete[J]. Journal of Railway Science and Engineering, 2017, 14(9): 1951−1958.

[5] 宣硕, 裴长春. 不同层厚钢纤维再生混凝土梁抗裂性能研究[J]. 建筑科学, 2017, 33(17): 67−72. XUAN Shuo, PEI Changchun. Crack resistance study of steel fiber recycled concrete beams with different thickness[J]. Building Science, 2017, 33(17): 67−72.

[6] 徐礼华, 邓方茜, 徐浩然, 等. 钢−聚丙烯混杂纤维混凝土柱抗震性能试验研究[J]. 土木工程学报, 2016, 49(1): 3−13. XU Lihua, DENG Fangqian, XU Haoran, et al. On seismic behavior of steel-polypropylene hybrid fiber reinforced concrete columns[J]. China Civil Engineering Journal, 2016, 49(1): 3−13.

[7] LI V C. Advances in ECC Research[J]. ACI Special Publication on Concrete: Material Science to Applications, 2002, 206(23): 373−400.

[8] LI V C. Engineered cementitious composites[C]// Proceedings of ConMat’05. Vancouver, Canada, 2005: 1−11.

[9] WANG S, LI V C. Polyvinyl alcohol fiber reinforced engineered cementitious composites: material design and performances[C]// Proceedings ofInt’l workshop on HPFRCC in structural applications, Honolulu, Hawaii, USA, 2005: 1−8.

[10] 高淑龄. PVA纤维增强水泥基复合材料假应变硬化及断裂特性研究[D]. 大连: 大连理工大学, 2006. GAO Shuling. Study on pseudo strain-hardening and fracture characteristic of polyvinyl alcohol fiber reinforced cementitious composites[D]. Dalian: Dalian Univercity of Technology, 2006.

[11] 徐世烺, 李贺东. 超高韧性水泥基复合材料研究进展及其工程应用[J]. 土木工程学报, 2008, 41(6): 45−60. XU Shilang, LI Hedong. A review on the development of research and application of ultra high toughness cementitious composites[J]. China Civil Engineering Journal, 2008, 41(6): 45−60.

[12] 杨忠, 张文旭. 钢筋增强超高韧性水泥基复合材料构件受剪试验研究[J]. 世界地震工程, 2014, 30(3): 254−259. YANG Zhong, ZHANG Wenxu. Experimental analysis on shear performance of ultra high toughness cementitious composites members[J]. World Earthquake Engineering, 2014, 30(3): 254−259.

[13] Maalej M, LI V C. Introduction of strain hardening engineered cementitious composites in design of reinforced concrete flexural members for improved durability[J]. ACI Structural Journal, 1995, 92(2): 167− 176.

[14] Maalej M, LI V C. Flexural strength of fiber cementitious composites[J]. Journal of Materials in Civil Engineering, 1994, 6(3): 390−406.

[15] 徐世烺, 李庆华. 超高韧性水泥基复合材料在高性能建筑结构中的基本应用[M]. 北京: 科学出版社, 2010. XU Shilang, LI Qinghua. Basic application of ultra high toughness cementitious composites in high performance building structures[M]. Beijing: Science Press, 2010.

[16] CAI Jingming, PAN Jinlong, YUAN Fang. Experimental and numerical study on flexural behaviors of steel reinforced engineered cementitious composite components[J]. Journal of Southeast University (English Edition), 2014, 30(3): 330−335.

[17] YAN Yuan, XU Yun, WANG Xun, et al. Flexural behaviors of double-reinforced ECC beams[J]. Journal of Southeast University (English Edition), 2013, 29(1): 66− 72.

[18] GE Wenjie, ZHANG Jiwen, CAO Dafu. Flexural behaviors of hybrid concrete beams reinforced with BFRP bars and steel bars[J]. Construction and Building Materials, 2015(87): 28−37.

[19] ZHENG Yuzhou, WANG Wenwei, John C Brigham. Flexural behaviour of reinforced concrete beams strengthened with a composite reinforcement layer: BFRP grid and ECC[J]. Construction and Building Materials, 2016(115): 424−437.

[20] 乔治, 潘钻峰, 梁坚凝, 等. ECC/RC组合构件受弯性能试验研究与分析[J]. 东南大学学报(自然科学版),2017,47(4): 724−731. QIAO Zhi, PAN Zuanfeng, LIANG Jianning, et al. Experimental study and analysis of flexural behaviorof ECC/RC composite beams[J]. Journal of Southeast University (Natural Science Edition), 2017, 47(4): 724− 731.

[21] Iqbal Khan M, Wasim Abbass. Flexural behavior of high-strength concrete beams reinforced with a strain hardening cement-based composite layer[J]. Construction and Building Materials, 2016(125): 927–935.

[22] 李庆华. 配筋超高韧性水泥基复合材料受弯构件计算理论与试验研究[D]. 大连: 大连理工大学, 2009. LI Qinghua. Theoretical analysis and experimental investigation on bending performances of reinforced ultra high toughness cementitious[D]. Dalian: Dalian University of Technology, 2009.

The flexural behavior of unbounded concrete-ECC functional composite beam

YUAN Huaqiang1, LI Hongyin2, CUI Zhiyong3, SUN Renjuan1, GUAN Yanhua1, GE Zhi1

(1. School of Qilu Transportation Shandong University, Jinan 250000, China; 2. Qilu Transportation Development Group, Jinan 250000, China; 3. Tai’an Transportation Bureau, Tai’an 271000, China)

The paper proposed a new unbounded concrete-ECC functional composite beam. It intended to control concrete crack width and to prevent the intrusion of aggressive agents into concrete which can cause rebar corrosion and so on. So it can be used to improve the durability of structure. The four-point bending test was conducted to investigate the effects of interface bonding condition, fiber mesh reinforcement and failure pattern on the flexural behavior of the functional composite beam. The initial cracking strength, ultimate flexural strength, mid-span deflection, cracking propagation and cracking width under loading were investigated. The results show that the bonding condition had little influence on initial cracking strength, but significant effect on the ultimate flexural strength. The unbounded composite beam could facilitate the crack distribution and avoid the cracking concentration at localized position of the bounded composited beam. The average width was less than 0.1mm for cracks in the protection layer. None of cracks penetrated the protection layer, it could improve bridge durability.

unbounded composite functional beam; four-point bending; engineered cementitious composite; crack; fiber mesh

TU528.572

A

1672 − 7029(2019)07− 1765 − 09

10.19713/j.cnki.43−1423/u.2019.07.022

2018−09−25

山东省自然科学基金资助项目(ZR2016EEM03)

孙仁娟(1972−),女,山东烟台人,副教授,博士,从事道路结构与材料研究;E−mail:sunrenjuan@sdu.edu.cn

(编辑 阳丽霞)