精益生产在和谐型机车C6修部件检修中的运用

容长生,丁培义,任小冬,宁国华

(1. 中国铁路总公司,北京 100844;2. 中车株洲电力机车研究所有限公司,湖南 株洲 412001;3. 中车大连机车车辆有限公司,辽宁 大连 116021)

0 引言

2018年底,我国承担干线铁路运营的和谐型机车数量已超过11 000台,部分机车已进入C6修检修周期。根据和谐型机车C6修有关规划、检修理念及定位,在C6修生产组织中应推进“精益检修”理念,即以质量、效率、效益提升为核心,做到“工序化检修、标准化作业、信息化管理”,构建高标准和谐型机车C6修“工位制、节拍化”生产线,实现检修作业程序化、标准化、数字化,配件工具配给定置化、定量化[1-2]。为更好贯彻“精益生产”理念,运用先进的检修手段和管理方法开展机车检修工作,使用有限的人员、设备、场地优质高效开展现场检修工作是当前必须解决的问题。

1 精益的概念

在生产过程中,所有的活动都可定义为“工作”,所有的“工作”都可分割成以下3个组成部分:

(1)价值增值部分:增加原材料价值的工作,如将2个零部件装配起来或改变某物的形状;

(2)必须的非价值增值部分:不增加价值但必须做的工作,如伸手去拿工具,此类工作称为“辅助工序”,生产过程中需尽量减少;

(3)不必要的非价值增值部分:不增加价值可去除的工作,如多余走动,生产过程中要消除此类活动。

精益是指在生产过程的连续流动中,尽量减少必须的非价值增值活动,消除不必要的非价值增值活动,达到消除浪费、提高生产效率的目的[3]。浪费主要分为缺陷、等待、搬运、库存、多余的动作等不为产品增加价值的任何事情[4]。精益布局和动作分析平衡是实现精益生产的2个重要方法,精益布局设计是一种对人、工作、休息和车间环境如何相互影响、相互作用的研究方法,目标是使作业流程中的浪费和过载最小化,同时增强现场的目视沟通。

2 和谐型机车部件检修现状及改进方法

根据对和谐型机车部件检修现场的调研分析,目前检修场地与专业化集中修相比有一定差距,但各厂家正在规范场地建设,已从部分工序无工作台位逐步过渡到所有工序设置专用检修工作台位阶段(见图1),生产效率得到较大提升,但仍然存在很多需改进之处(如布局不合理,工具工装自动化、信息化程度不高等),存在着许多浪费(如搬运、过程等浪费),这些问题需尽快改进才能更好契合中国铁路总公司和谐型机车C6修检修理念。

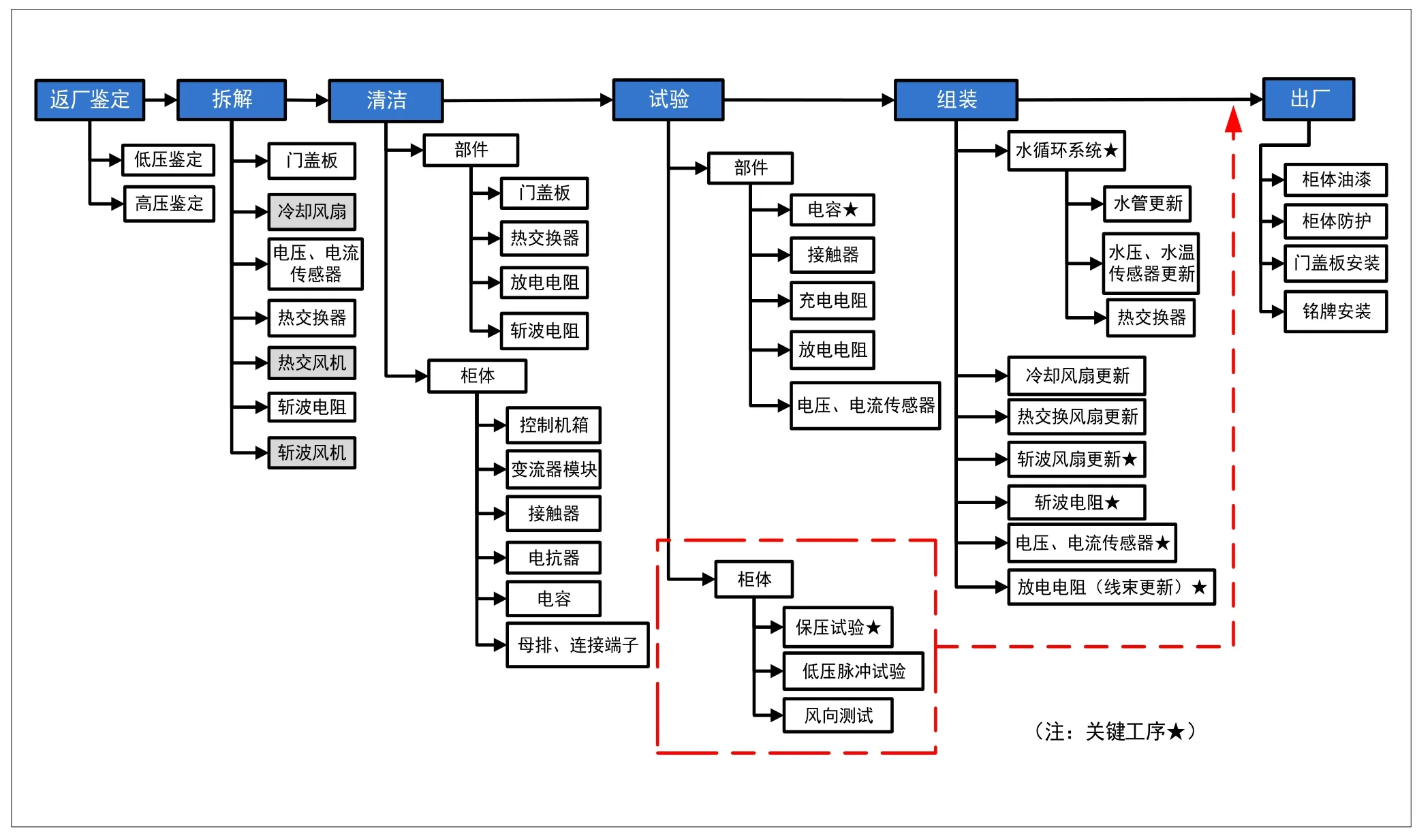

某和谐型机车牵引变流器C5修检修工艺流程见图2,主要分为返厂鉴定、拆卸、清洁、试验、组装、出厂6个环节。根据对检修现状的调研,现场主要按上述6个工序布局检修台位,特点为按照功能划分,不同工序由不同人员完成,按照精益布局的理念,生产线平衡问题、设备布局问题、工序耗时优化等问题需逐步探索并优化。

2.1 生产线平衡问题

生产线平衡(也叫生产节拍化)是对生产的全部工序进行平均化,调整作业负荷,以使各工序作业时间尽可能相近的技术手段与方法,目的是消除作业间不平衡的效率损失及生产过剩。根据对和谐型机车部件检修调研分析,影响线平衡的关键工序为拆卸、清洁、试验、组装,为建立各工序间的线平衡,必须准确获取各工序所需时间。根据现场写实,每一工序耗时见表1。

表1 关键工序节拍化人员及耗时

根据表1所列数据,若要达到线平衡状态,每一工序操作人员数量是不一致的,节拍化时间应按照最长工序时间制定,此时若拆卸和试验安排2人、清洁和组装安排3人,各工序之间可达到平衡状态。现场可根据检修产品类型、人员配置及生产任务量实际情况,参照表1进行人员分工,减少人员等待时间。生产线平衡的关键是必须制定最佳工艺流程,准确获取各工序需要时间。

2.2 设备布局问题

图1 工序设置变化

图2 牵引变流器检修工艺流程

目前检修场地按功能布局,如配件、工具存放区,拆卸、清洁、组装、试验区等,检修过程中往往产生多余的活动,如工具存放区离拆卸组装区较远,来回走动拿工具的活动较多,消除此类浪费的途径有2种:

(1)根据不同工序,制定准确的工具清单,操作人员一次性备足检修工具。该方法只能减少来回走动,不能完全消除走动取工具造成的浪费。

(2)根据不同工序,制定准确的工具清单,直接将本工序需要的全部工具置于相应工位,操作人员伸手或转身即可拿到所需工具,避免来回走动(见图3)。该方法缺点是需按工位配置检修工具,通用工具需备多套,增加了一定的工具采购费用。

图3 将工位和工具工装合并布局

以上仅为来回取工具造成的浪费,其他浪费同样需要逐步梳理完善,如变流器冷却回路保压、灌液试验,每次需将保压灌液工装推到待测试的变流器旁,后续可考虑直接将保压灌液工装固定放置在配液区域,将水路管道延长致试验区,节约来回挪动工装消耗的时间。

2.3 工序耗时优化

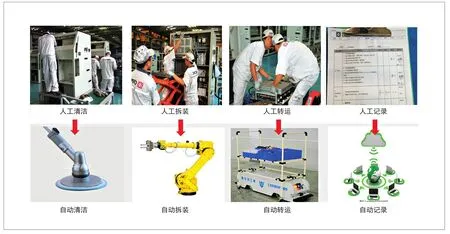

针对检修过程中的拆卸、清洁、试验、组装工序,目前检修现场存在的情况主要为自动化、智能化程度不高,大部分工作主要靠人工完成,检修耗时较长。为缩短检修停时,结合当前检修工艺水平,建议从以下方面进行优化(见图4)。

(1)清洁工序:目前主要依靠人工开展清洁工作,费时费力,且清洁效果不佳,建议引入其他清洁工艺,如蒸汽、干冰、超声波清洗工艺,结合人工清洁工艺,缩短清洁耗时,提高清洁质量。

图4 工序优化方法推荐

(2)试验工序:目前试验工序完成后,试验记录主要靠人工完成,不但耗时,而且存在人为原因导致试验记录与实际情况不符的风险,建议后续提升试验台自动化、智能化水平,采用一键测试功能,测试人员只需在PC机或手持PAD上填写相应工号、产品型号、序号等配置信息,测试时自动将测试结果存于服务器,待所有测试项点完成后自动打印测试报告,目前在和谐型机车检修场地使用的试验台中,部分试验台已经实现了自动测试功能(如接触器测试台),后续其他测试工序可借鉴并逐步完成自动测试功能升级。

以上仅为比较典型的问题,其他工序可参照相应方法优化,在少投入或不投入新设备的情况下,只需改进检修工艺即可缩短检修耗时,真正消除浪费,若增加的投入过多,则会造成机器浪费。

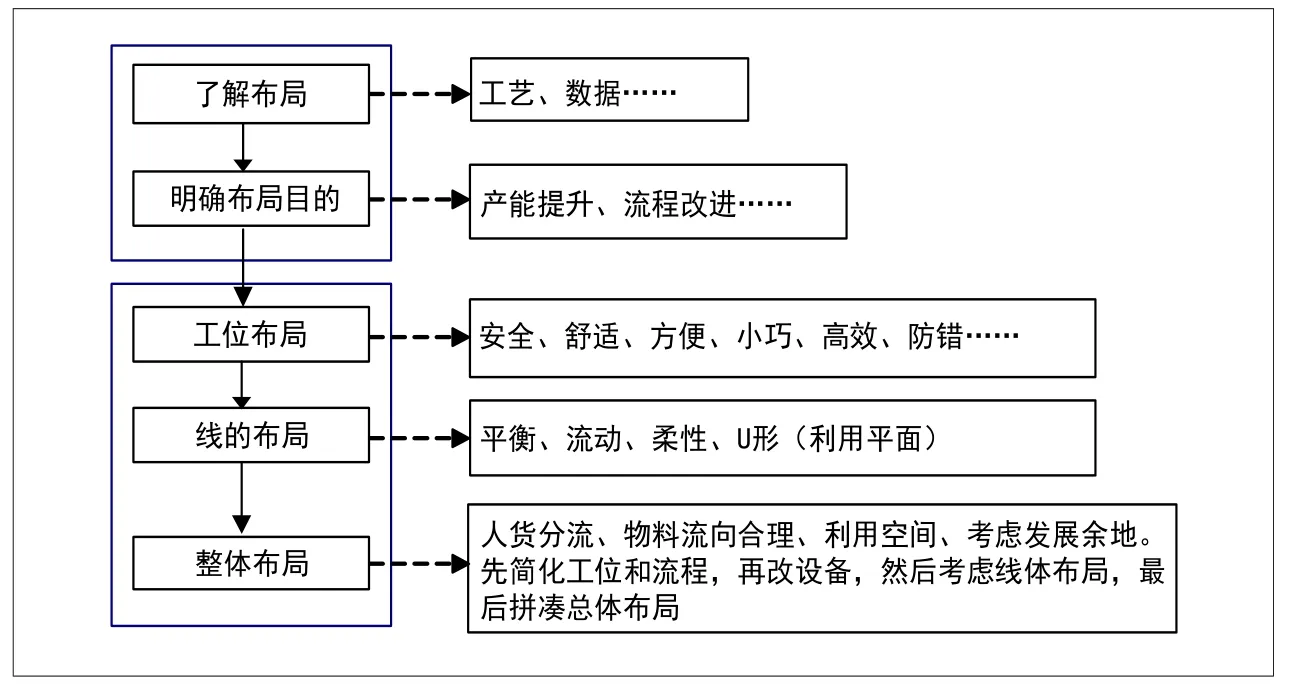

3 检修基地布局的一般方法

精益布局的目标是使作业流程中的浪费和过载最小化,同时增强现场的目视沟通,必须体现精益生产的特点、符合精益生产的方式、符合人机工程学、符合整体布局要求、考虑公司发展预期,如产能、产品品种变化带来人员、设备、水电等需求变化等。

在部件检修布局准备阶段,首先应指定协调人员,明确布局的目的,做好人员分工,然后开展工位布局。开展工位布局之前,必须先分析生产工艺流程、设备工装尺寸、目前布局、产能及产能目标、质量状况、物流路线、人员配备、电力设备、环保及排放要求,同时需统筹考虑设备评估、投资预算、安全等,具体精益布局流程见图5。

图5 精益布局流程

4 结束语

检修现场布局不是一成不变的,当检修工艺、测试设备、用户需求等发生变化时,每一工序的耗时可能会发生变化,就会打破之前布局的线平衡,此时有必要重新布局,当检修人员技能提升,做到一人多能时,也可考虑合并相关工序,采用柔性生产。总之,布局前应充分考虑各种因素,尤其是产能需求提高时,如何采用增加设备、人员即可满足用户需求而不改变之前的布局,这需重点考虑。