强化混凝法处理无碳复写纸涂布废水实验研究

韩 俊 雷利荣 李广胜 张 成 李友明

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

无碳复写纸涂布废水具有污染物浓度高、成分复杂、治理难度大等特点,通常CODCr在3000~6000 mg/L之间,固体悬浮物 (SS)在1000~3000 mg/L之间。废水中含有大量难降解污染物,如聚乙烯醇(PVA)、水杨酸、高岭土、碳酸钙等[1],此外还含有大量起显色作用的显色剂和起发色作用的发色剂,如酚醛树脂、水杨酸锌等[2]。一般涂布废水采用物化法与生化法相结合的处理方法,通常先进行物化预处理来降低后续生物处理负荷。

混凝法作为国内普遍采用的一种废水预处理方法,具有适用范围广、处理效率高、操作简便、成本低廉等优点[3],经过脱稳、架桥等反应过程,使水中的污染物凝聚并沉降,能有效降低涂布废水的污染负荷。废水经混凝后可有效去除50%~60%的CODCr、90%~95%的SS和色度。但常规混凝处理过程中存在化学药品用量大以及混凝后絮体沉降性差的问题,沉淀后絮体易出现不稳定现象,有部分絮体上浮的情况,不利于后期排水[4-5]。

污泥是废水生物处理后产生的二次污染物,处理难度大,是废水处理面临的重大挑战之一。污泥中含有多种成分,主要成分为具有生物活性的微生物,有一定的吸附性能和沉降性能[6-7]。本实验将生物处理过程产生的剩余厌氧污泥用于无碳复写纸涂布废水混凝法处理中,探讨厌氧污泥强化常规混凝剂混凝处理的效果,为提高无碳复写纸涂布废水混凝处理效果提供有效的方法。

1 实验

1.1 实验材料

1.1.1 废水

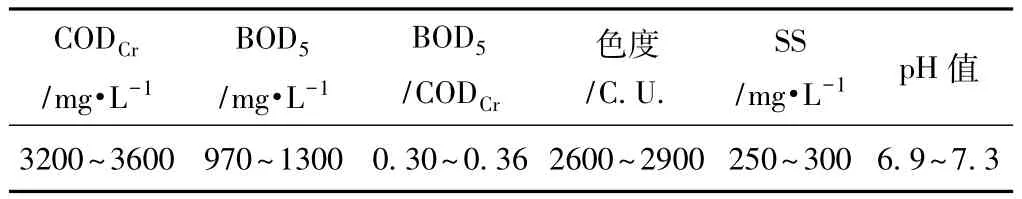

实验所使用的废水取自广东某造纸企业的无碳复写纸涂布废水,存储于4℃,使用前放至室温。该废水在处理前的主要水质指标如表1所示。

表1 涂布废水的水质

1.1.2 实验试剂

厌氧污泥,取自某制浆造纸企业UASB池,污泥浓度 (MLSS)=5100 mg/L;聚合氯化铝 (PAC),使用时配制成100 g/L的浓度;十八水合硫酸铝(Al2(SO4)3·18H2O),分析纯,使用时配制成100 g/L的浓度;聚合硫酸铁 (PFS),使用时配制成100 g/L的浓度;七水合硫酸亚铁(FeSO4·7H2O),分析纯,使用时配制成100 g/L的浓度;阳离子聚丙烯酰胺 (CPAM),白色粉末,相对分子质量约为500万,使用时配制成1 g/L的浓度;氢氧化钠,分析纯;浓硫酸,分析纯。

1.2 实验仪器与检测方法

五联磁力搅拌器 (RT5,德国 IKA公司);CODCr采用重铬酸钾法,通过便携式水质分析仪测定(DR2800,美国HACH公司);pH值由PB-10型Sartorius pH计测定;固体悬浮物 (SS)浓度按照国家标准GB 11901—89进行测定;色度测定采用铂钴比色法,用分光光度计 (DR6000,美国HACH公司)进行测定;絮体粒度采用激光粒度分析仪 (MS3000,英国Malvern公司)测定;絮体样貌采用扫描电子显微镜 (EVO18,德国Zeiss公司)进行测定。

1.3 实验方法

1.3.1 常规混凝实验

在常温、废水 pH值为 6.9~7.3条件下,以CPAM为助凝剂,选取PAC、PFS、十八水合硫酸铝和七水合硫酸亚铁4种混凝剂进行混凝实验。取200 mL废水于烧杯中置于五联磁力搅拌器上。根据实验要求加入一定量的混凝剂,在200 r/min速度下快速搅拌5 min,加入助凝剂,在60 r/min速度下缓慢搅拌15 min,静置30 min后取出上清液测CODCr、SS和色度。

1.3.2 厌氧污泥强化混凝实验

选择厌氧污泥作为增强剂来强化混凝效果。在常温、废水pH值为6.9~7.3条件下,取200 mL废水于烧杯中置于五联磁力搅拌器上,分别于混凝剂之前、混凝剂与助凝剂之间和助凝剂之后加入厌氧污泥。按照实验要求加入混凝剂后在200 r/min速度下快速搅拌5 min,加入助凝剂后在60 r/min速度下缓慢搅拌15 min,静置30 min取出上清液测CODCr、SS和色度。

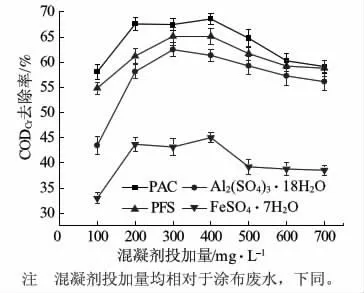

图1 不同混凝剂对常规混凝处理效果的影响

2 结果与讨论

2.1 常规混凝处理

2.1.1 不同混凝剂及其投加量对常规混凝处理效果的影响

在CPAM投加量为9 mg/L条件下,取4组5份200 mL涂布废水,分别加入 PAC、Al2(SO4)3·18H2O、PFS和FeSO4·7H2O 4种不同的混凝剂进行混凝实验。图1所示为不同混凝剂对涂布废水处理效果的影响。从图1可以看出,在混凝剂投加量小于200 mg/L时,随着投加量增大,4种混凝剂对CODCr的去除率均有上升;当投加量提高至400 mg/L时,CODCr的去除率开始下降并逐渐趋于稳定;在混凝剂投加量为400 mg/L时,4种混凝剂的CODCr去除率分别为68.6%、61.3%、65.1%和 45.1%。从涂布废水CODCr的去除效果考虑,PAC的处理效果优于Al2(SO4)3·18H2O、PFS和FeSO4·7H2O。

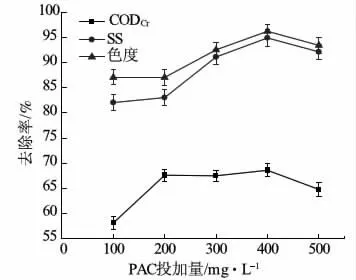

2.1.2 PAC最佳投加量的确定

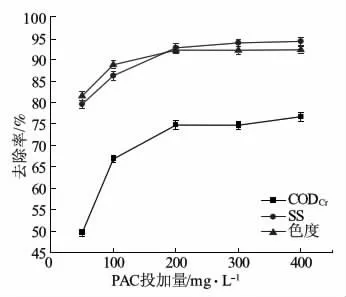

混凝剂的投加量是影响混凝处理效果的关键因素,在CPAM投加量为9 mg/L条件下,取5份200 mL的涂布废水,分别加入不同体积PAC进行混凝实验。图2所示为PAC投加量对混凝处理效果的影响。从图2可以看出,随着PAC投加量的增加,CODCr、SS和色度去除率均呈现先增后减的趋势。在开始投加过程中,废水中正电荷数量随着混凝剂投加量的增大开始逐渐增多,废水中带负电荷的胶体与混凝剂的正电荷发生电中和作用,同时经过脱稳、架桥等反应过程,使水中的污染物发生有效聚沉[8]。当PAC投加量从100 mg/L逐渐提高,废水中的CODCr、SS和色度去除率大幅度升高,在PAC投加量为400 mg/L时,CODCr、SS和色度的去除率均达到最大值,分别为68.6%、95.0%和96.3%。继续增大投加量,胶体表面由于吸附过多的凝聚离子导致废水中胶体表面电荷电性反转,胶体出现再稳现象[9],混凝效果开始下降,CODCr、SS和色度的去除率开始下降。故PAC最佳投加量为400 mg/L。

图2 PAC投加量对常规混凝处理效果的影响

2.1.3 助凝剂最佳投加量的确定

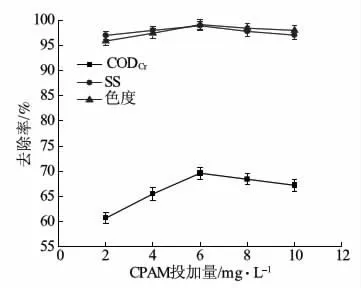

在PAC投加量为400 mg/L条件下,取5份200 mL的废水,分别加入不同体积CPAM进行混凝实验。考察CPAM投加量对混凝效果的影响。CPAM为线性高分子,具有多种活泼基团,溶于水与水中的有机物亲和、吸附形成氢键,中和胶体表面的电荷,发挥吸附架桥作用,加入CPAM后废水中产生大量的矾花,有助于与废水中胶体的吸附沉淀[10]。图3所示为CPAM投加量对废水混凝处理效果的影响,随着CPAM投加量的增大,CODCr、SS和色度的去除率呈先增后减的趋势。开始投加过程中,分散在水中的活泼基团开始增多,氢键结合率增高并逐渐形成稳定的氢键连接,开始出现絮状物。当CPAM投加量增加到6 mg/L时,CODCr、SS和色度的去除率最高,分别为69.6%、98.9%和99.1%。进一步投加过量的CPAM则处理效果下降。故CPAM最佳投加量为6 mg/L。

由图2和图3可以看出,常规混凝方法对于处理废水有显著效果,但处理过程中化学药品用量大,混凝后絮体沉降性差且存在部分絮体上浮的问题,对后期排水不利。选用厌氧污泥进行强化混凝实验,利用污泥中微生物代谢产生的高分子化合物具有絮凝性能来增强混凝效果。

图3 CPAM投加量对常规混凝处理效果的影响

2.2 厌氧污泥强化混凝实验

2.2.1 厌氧污泥投加量对强化混凝实验效果的影响

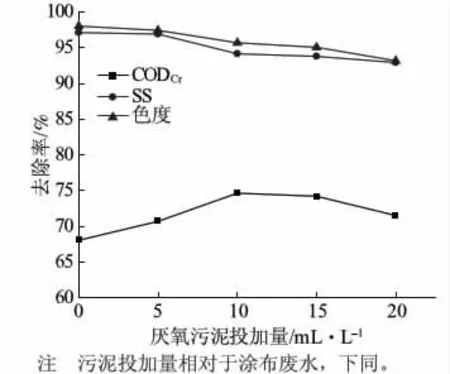

在PAC投加量为400 mg/L、CPAM投加量为6 mg/L条件下,取4份200 mL的废水分别加入不同体积厌氧污泥进行强化混凝实验,结果见图4。由图4可以看出,随着厌氧污泥投加量增大,色度和SS去除率有小幅度下降,CODCr去除率呈先增后减趋势。在厌氧污泥投加量为10 mL/L废水时,CODCr去除率达最大值为74.1%,SS和色度去除率分别为94.1%和95.7%。厌氧污泥中微生物通常带有正电荷,与水中胶体颗粒发生正电中和反应使水体中胶体失稳沉降,水体中CODCr、SS和色度降低。进一步增大厌氧污泥投加量,厌氧污泥中微生物代谢产生高分子有机物如蛋白质、脂类及其复合物等含量增大,对水体形成二次污染,导致出水SS与色度有所升高。另外,胶体表面已经完全被厌氧污泥所覆盖,投加过量厌氧污泥会影响胶体表面电荷使水中胶体颗粒重新稳定[11]。

图4 厌氧污泥投加量对强化混凝实验效果的影响

2.2.2 厌氧污泥的投加位置对强化混凝实验效果的影响

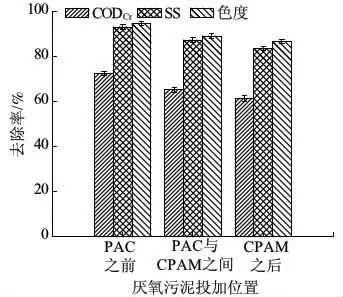

厌氧污泥的投加位置不同,对废水的处理效果不同。在PAC投加量为400 mg/L、CPAM投加量为6 mg/L条件下,取3份200 mL的废水,分别在PAC之前、PAC和CPAM之间和CPAM之后加入10 mL/L厌氧污泥进行强化混凝实验。图5所示为厌氧污泥投加位置对强化混凝实验效果的影响。从图5可以看出,厌氧污泥在PAC之前投加对CODCr、SS和色度去除效果有显著提高;在PAC与CPAM之间投加厌氧污泥,CODCr、SS和色度去除率分别为65.2%、87.4%和89.2%;在CPAM之后投加厌氧污泥,CODCr、SS和色度去除率分别为61.5%、83.6%和86.6%;而在PAC之前投加厌氧污泥,CODCr、SS和色度去除率提高至72.5%、93.2%和94.6%。经分析可得,在PAC之前投加厌氧污泥有助于PAC和CPAM与污泥颗粒的接触,且有助于CPAM大分子长链在污泥颗粒表面和胶体颗粒之间形成架桥,利于废水中的污染物发生絮凝沉淀。在CPAM后加入厌氧污泥时,大部分CPAM已经与废水中的胶体物质发生了架桥的作用,仅有少部分CPAM作用于随后加入的厌氧污泥颗粒未产生较好的强化效果,因此在PAC之前加入厌氧污泥的处理效果最好。

图5 厌氧污泥投加位置对强化混凝实验效果的影响

2.2.3 PAC投加量对强化混凝实验效果的影响

在厌氧污泥投加量为10 mL/L、CPAM投加量为6 mg/L条件下,向4份200 mL的废水中分别加入不同体积PAC进行强化混凝实验。图6所示为PAC投加量对强化混凝实验效果的影响。从图6可以看出,随着PAC投加量的增大,越来越多的胶体颗粒脱稳聚集成较大的絮体开始快速沉淀,废水的CODCr、SS和色度去除率逐渐提高。当 PAC投加量为200 mg/L时,CODCr、SS和色度的去除率分别为74.7%、92.7%和92.2%;继续增加PAC投加量,处理效果开始趋于稳定。由图6还可以看出,当PAC用量为400 mg/L时,CODCr、SS和色度的去除率分别为76.7%、94.3%和92.3%,相比200 mg/L,CODCr、SS去除率分别仅提高2.0、1.6个百分点,色度基本相同。从经济效益的角度出发,PAC投加量过大会增加处理成本以及二次污染,当 PAC用量为200 mg/L时,CODCr、SS和色度的去除率较好。相比未投加污泥,在PAC前投加污泥时PAC投加量能减少50%。

图6 PAC投加量对强化混凝实验效果的影响

2.2.4 CPAM投加量对强化混凝实验效果的影响

在厌氧污泥投加量为10 mL/L、PAC投加量为200 mg/L条件下,向4份体积为200 mL的废水中分别加入不同体积CPAM进行强化混凝实验,结果见图7。由图7可以看出,随着CPAM投加量的增加,CODCr、SS和色度去除率均呈先上升后下降的趋势。当CPAM投加量增加到4 mg/L时,CODCr、SS和色度去除均达到较好的效果,分别为74.6%、95.9%和97.0%。进一步增加CPAM投加量,CODCr、SS和色度去除率均有所降低。由此可见,CPAM投加量过大会对涂布废水处理效果造成不利的影响。废水中加入PAC后,胶体由于电中和的作用而脱稳形成矾花,然后加入CPAM可以进一步中和胶体表面的负电荷,使得矾花体积迅速增大并快速下沉,但是过多的CPAM会导致胶体颗粒被阳离子物质所覆盖,出现电荷反转,悬浮颗粒因电荷排斥而重新分散稳定,使混凝效果下降。因此,污泥强化混凝处理废水的适宜CPAM投加量为4 mg/L。相较未添加厌氧污泥,CPAM的投加量减少了33%。

图7 CPAM投加量对强化混凝实验效果的影响

2.3 厌氧污泥强化混凝处理后絮体的沉降性

2.3.1 厌氧污泥的粒径分布

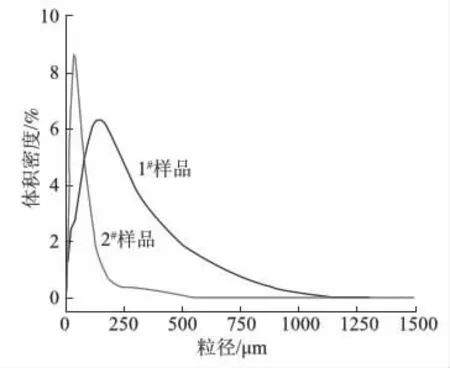

在厌氧污泥投加量为10 mL/L、PAC投加量为200 mg/L、CPAM投加量为4 mg/L条件下进行厌氧污泥强化混凝实验;在PAC投加量为400 mg/L、CPAM投加量为6 mg/L条件下进行常规混凝实验;对混凝沉降絮体进行清水漂洗然后利用激光粒度分析仪对其粒径分布进行检测,根据激光光束在絮体颗粒表面散射信号的强弱进行粒径大小及其分布的描述[12]。为方便起见,将强化混凝与常规混凝得到的沉降絮体命名为1#样品和2#样品,粒径分布结果如图8所示。D[4.3]表示体积平均粒径,D[0.1]、D[0.5]和D[0.9]分别表示粒度累计分布 (100%)中10%、50%和90%对应的粒径。由图8可知,添加厌氧污泥后絮体的平均粒径明显增加,未加厌氧污泥时,絮体粒径分布在0.5~625μm范围内,其体积平均粒径 D[4.3] =51.7 μm,D[0.1]=15.5 μm,D[0.5] =38.6 μm,D[0.9] =97.0μm。添加厌氧污泥后其粒径分布在1.5~1343μm范围内,体积平均粒径 D[4.3] =155μm,D[0.1] =18.4μm,D[0.5] =111μm,D[0.9] =352μm。由于厌氧污泥具有较高的电中和能力,当厌氧污泥投加量一定并开始形成小颗粒絮体时,会在重力作用下迅速网捕卷扫水中一些胶粒,所以混凝过程中形成的絮体具有较大的粒径。从斯托克斯定律中可以得出,沉降速度与粒径的平方呈正比,粒径越大沉降速度越快。因此厌氧污泥强化混凝后能获得更好的沉降效果。

图8 絮体样品粒径分布

图9 絮体样品的SEM图

2.3.2 厌氧污泥强化混凝处理后絮体的SEM图像分析

将1#样品和2#样品经低温急速冷冻-真空干燥后形成的粉末状进行SCD 005型离子溅射仪喷金预处理后,采用SEM进行分析。图9为1#样品和2#样品在200倍和800倍下的SEM图。从图9可以看出,1#样品200倍下的图像可以看到团簇状结构且粗糙的表面上吸附有粒径较小的颗粒物和小絮体,此种结构的絮体具有较强的吸附性能。从800倍下的图像中可以明显地看出块状的表面上黏附许多小块粒状颗粒,并且部分较小的絮体颗粒夹、嵌或黏附在较大的絮体之中,有些则与较小絮体聚集成团状。而2#样品中的絮体呈现出较规则的片状结构,整个絮体粒径在50 μm左右,其表面较为平整,每个片状絮体之间较为独立,并没有形成相互交叉、桥连和缠绕的结构。

3 结论

以阳离子聚丙烯酰胺 (CPAM)为助凝剂,选取聚合氯化铝 (PAC)、聚合硫酸铁 (PFS)、十八水合硫酸铝 (Al2(SO4)3·18H2O)和七水合硫酸亚铁(FeSO4·7H2O)4种混凝剂对无碳复写纸涂布废水进行常规混凝处理,在此基础上采用厌氧污泥作为强化剂,考察强化剂对混凝法处理涂布废水的强化效果,并对混凝絮体进行粒径和扫描电子显微镜 (SEM)分析。

3.1 在无碳复写纸涂布废水混凝处理过程中,相较Al2(SO4)3·18H2O、PFS和FeSO4·7H2O 3种混凝剂,PAC能更有效地去除废水中的CODCr、SS和色度,且在 PAC投加量为 400 mg/L、CPAM投加量为6 mg/L条件下,混凝法对废水处理效果较好,去除率分别为69.6%、98.9%和99.1%。但常规混凝处理方法化学品用量较大,沉淀后絮体易出现上浮情况,影响后续处理。

3.2 厌氧污泥有一定的吸附性能和沉降性能,将厌氧污泥作为强化剂进行强化混凝实验处理废水,在厌氧污泥投加量为10 mL/L、PAC投加量为200 mg/L和CPAM投加量为4 mg/L条件下,废水CODCr、SS和色度的去除率分别达到74.6%、95.9%和97.0%。且PAC和CPAM投加量分别减少了50%和33%。

3.3 采用激光粒度仪和SEM对有无添加厌氧污泥形成的混凝沉淀絮体分别进行表征。结果表明,添加厌氧污泥后生成的絮体,粒径较大,表面结构粗糙,呈团簇状,此种结构的絮体具有更好的吸附性和沉降性。