干燥处理对再生纤维素膜性能的影响研究

苏德凤 张 晖 李建国 欧阳新华 曹石林 黄六莲 陈礼辉 倪永浩

(福建农林大学生物质基功能材料研究中心,福建福州,350002)

作为自然界中含量最为丰富且来源广泛的再生资源之一,纤维素具有可降解、可再生、生物相容以及绿色无污染等一系列独特的优异性能[1-3]。同时伴随着地球上化石资源的消耗短缺,以及人们对环境问题的日益关注,环境友好型的纤维素基材料已经成为世界各国主流行业的研究热点,并被视为下一代的绿色新型材料。纤维素的功能化产品主要包括纤维素纤维[4-5]、微米-纳米纤维素[6-8]以及纤维素膜[9-11],其中纤维素膜因为其可调的透明度、优异的力学性能和良好的柔韧性而备受关注。

纤维素的溶解再生模式是制备纤维素薄膜的主要手段之一,即纤维素的溶胶-凝胶-干燥过程 (再生纤维素膜)。从化学结构角度分析,纤维素是以D-葡萄糖为基本单元构成的线性链状高分子化合物,每个葡萄糖单元上均含有3个羟基,因此具有优良的亲水性,但是其自身并不能够完全溶解在纯水溶液中,而是需要特殊的溶解体系[2,12],主要有水相的过渡金属络合物溶解体系 (如铜氨溶液)、碱金属-水溶解体系 (如NaOH-Urea水相体系)、非水相的氯化锂-极性溶剂体系 (如LiCl-DMAc)、离子液体体系和胺氧化物体系 (NMMO),其中以离子液体体系的溶解性能最佳。离子液体是一种有机阳离子和无机阴离子组成的复合物,它的熔点比较低,在100℃以下就可以呈液体状态 (液态盐类)[2,11]。离子液体具有良好的热稳定性,宽泛的液体温度范围,以及优良的溶剂化性质。离子液体中常见的阳离子有季铵盐离子、咪唑盐离子和吡咯盐离子等,常见的阴离子有氯离子、溴离子、四氟硼酸根离子和六氟磷酸根离子等[13-14]。离子液体中的阴离子与纤维素链中羟基上的氢原子形成氢键,同时阳离子与纤维素链中羟基上的氧原子发生作用,从而瓦解纤维素分子链之间原有的氢键网络体系,最终破坏纤维素内部的致密结构,并溶解纤维素。

1 实验

1.1 实验原料

针叶木硫酸盐溶解浆 (聚合度DP=500,α-纤维素含量≥92%),福建省青山纸业股份有限公司;离子液体 ([Amim]Cl,纯度99%),兰州化学物理研究所;去离子水。

1.2 实验设备

DF-101S集热式恒温加热磁力搅拌器,郑州长城科工贸有限公司;GBC-A4涂布机,韩国GIST公司;DZF-6020真空干燥箱,上海索普仪器有限公司;DHG-9146A电热恒温鼓风干燥箱,上海精密实验设备有限公司;ZQS12-2008453紫外可见分光光度计,美国安捷伦科技公司;KJ-1065电脑式拉压力实验机,东莞市科健检测仪器有限公司;DektakXT台阶仪,布鲁克 (北京)科技有限公司。

1.3 实验步骤

1.3.1 纤维素的溶解

将30 g离子液体倒入三口烧瓶中,油浴加热至90℃,搅拌30 min。称取0.3 g针叶木硫酸盐溶解浆,缓慢加入到离子液体中,继续加热搅拌60 min溶解纤维素。溶解结束后,关闭搅拌器,静置脱泡2 h,备用。

2.固定奶头,吃上初乳。在新生仔猪吃奶前,要用0.1%高锰酸钾水或生理盐水清洗干净乳头,并挤通乳汁后让仔猪吸吮。仔猪初生30 min后,及时让仔猪吃上初乳,固定奶头,同时要注意及时保温防压防冻。

1.3.2 纤维素的再生

采用涂布机在玻璃板上刮涂纤维素溶液形成薄膜,刮涂速率为20 cm/min。待薄膜在空气中放置2 min后,浸入去离子水的凝固浴中制备成凝胶。每10 h更换去离子水凝固浴,重复5次,直至完全置换纤维素凝胶中的离子液体。

1.3.3 纤维素膜的干燥处理

采用不同的干燥方式去除纤维素凝胶中的水分,分别在恒温恒湿环境、鼓风干燥箱和真空干燥箱下制备干态的再生纤维素膜。干燥条件分别为:23℃、50%湿度 (恒温恒湿)和0.1 MPa、40℃和0.1 MPa(鼓风干燥箱)、80℃和 0.1 MPa(鼓风干燥箱)、40℃和-0.1 MPa(真空干燥箱)、80℃和-0.1 MPa(真空干燥箱)。

1.4 再生纤维素膜性能检测

采用紫外可见分光光度计检测再生纤维素膜的透光性能,再生纤维素膜的尺寸为4 cm×4 cm,扫描波长范围为200~800 nm;采用台阶仪检测再生纤维素膜厚度和表面粗糙度,扫描长度500μm,扫描时间15 s,探针压力10 N;采用电脑式拉压力实验机检测再生纤维素膜的强度性能,再生纤维素膜的检测尺寸为100 mm×15 mm,检测间距为50 mm,拉伸速率为5 mm/min。

2 结果与分析

2.1 干燥处理对再生纤维素膜透光性能的影响

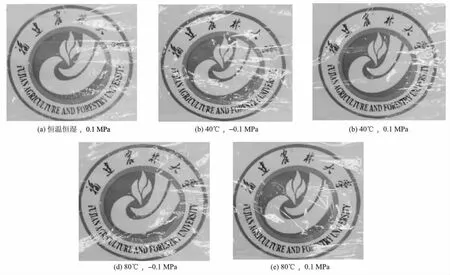

图1所示为不同干燥条件下的再生纤维素膜照片。从图1可以看出,无论是恒温恒湿干燥、常压干燥还是真空干燥等方式都可以使再生纤维素膜具有极高的透明度。透过再生纤维素膜可以清晰地观察到下面的图案和文字,且再生纤维素膜也展现了良好的表观性能。这表明当干燥处理的温度从23℃提高到40℃,甚至80℃,再生纤维素膜仍然能够维持良好的表观形态和透明度,干燥温度一定范围内的提高对再生纤维素膜表观形态的影响较小,因此在不影响其他性能的条件下,可以提高处理温度以达到快速干燥的目的。此外,图1中再生纤维素膜能够褶皱放置,表明再生纤维素膜具有优异的柔韧性能。

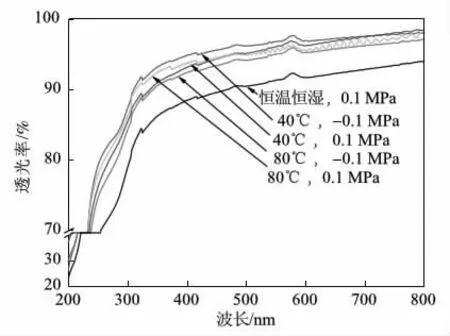

图2所示为不同干燥条件下再生纤维素膜的透光率。从图2可以看出,在恒温恒湿条件下,再生纤维素膜的透光率在85%以上。通过加热方式脱水可以 显著提高再生纤维素膜的透光率,常压干燥或者真空干燥处理后再生纤维素膜的透光率都超过了90%,远远高于恒温恒湿条件下再生纤维素膜的透光率。

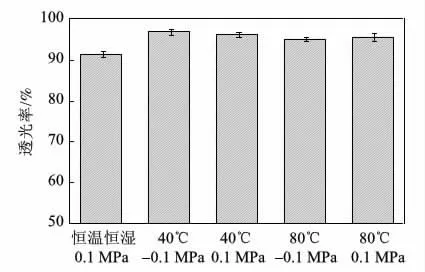

图3所示为波长550 nm处不同干燥条件下再生纤维素膜的透光率。从图3可以看出,恒温恒湿下再生纤维素膜的透光率为91.3%,真空40℃和常压40℃时,再生纤维素膜的透光率分别提高到96.7%和96.1%,继续提高加热温度至80℃,再生纤维素膜的透光率反而均降低到95%左右。结果表明,加热处理可以提高再生纤维素膜中水分的去除速率,导致再生纤维素膜内部氢键的大量结合,即纤维素的角质化作用,从而减少纤维素分子链之间的空隙,降低光线在再生纤维素膜内部的光散射现象,从而诱发更多的光线穿过纤维素膜,最终提高再生纤维素膜的透光率。当加热温度为80℃时,温度过高水分子蒸发过快,纤维素分子的梳理程度较低,可能会导致内部纤维素分子排列不均匀,反而影响光线的透过程度,降低再生纤维素膜的透光率。因此加热处理可以快速蒸发水分子,形成高度角质化的再生纤维素膜,降低再生纤维素膜内部纤维素分子链间的空隙[18-19],最终提高再生纤维素膜的透光率,但加热温度不宜过高。

图1 不同干燥条件下再生纤维素膜的照片

图2 不同干燥条件下再生纤维素膜的透光率

图3 波长550 nm处不同干燥条件下再生纤维素膜的透光率

2.2 干燥处理对再生纤维素膜形态结构的影响

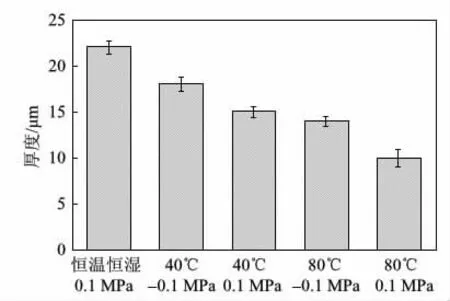

图4所示为不同干燥条件下再生纤维素膜的厚度。从图4可以看出,恒温恒湿干燥条件下可以制备微米级别的纤维素膜,其厚度仅仅为22μm,提高处理温度可以进一步降低再生纤维素膜的厚度。当温度为40℃时,真空干燥条件下再生纤维素膜的厚度为18 μm,而常压干燥条件下再生纤维素膜的厚度为15 μm;当温度为80℃时,真空干燥条件下纤维素膜的厚度为14μm,而常压干燥条件下纤维素膜的厚度仅为10μm。冯劲等人[19]的研究表明加热干燥处理可以使热空气直接与纤维素接触,水分子快速蒸发,导致纤维分子间的间距减小,最终形成致密的纤维堆积,强化再生纤维素膜内部分子间的氢键结合,从而可以大幅度降低再生纤维素膜的厚度。温度越高,这种强化作用越明显。由于在真空负压条件下,水分子的沸点降低,水分子更加容易从再生纤维素膜内部蒸发而微弱影响纤维素分子的状态,对纤维素分子间角质化程度的影响作用也降低,因此在真空条件下加热处理降低再生纤维素膜厚度的作用效果会低于常压加热干燥的作用效果,即相比于真空干燥,常压干燥方式可以产生更薄的再生纤维素膜。

加热干燥处理提高了水分子的蒸发速率和效果,不仅可以影响再生纤维素膜的厚度,而且也能够影响再生纤维素膜的表面粗糙度。图5所示为不同干燥条件下再生纤维素膜的表面粗糙度。从图5可以看出,恒温恒湿干燥条件下再生纤维素膜的表面粗糙度为26 nm;加热处理可以明显降低再生纤维素膜的粗糙度,40℃的真空干燥条件下再生纤维素膜粗糙度为22 nm,40℃的常压干燥条件下再生纤维素膜的粗糙度为17 nm。与再生纤维素膜厚度的变化趋势类似,再生纤维素膜的粗糙度也随着干燥温度的进一步提升而降低,最终80℃的常压干燥能够制备表面非常光滑的再生纤维素膜,其表面粗糙度仅仅为13 nm。此外维持较高的干燥压力,也可以进一步降低再生纤维素膜的粗糙度,提高再生纤维素膜的表面平整度。

图4 不同干燥条件下再生纤维素膜的厚度

图5 不同干燥条件下再生纤维素膜的表面粗糙度

图6 不同干燥条件下再生纤维素膜的拉伸强度

2.3 干燥处理对再生纤维素膜机械强度性能的影响

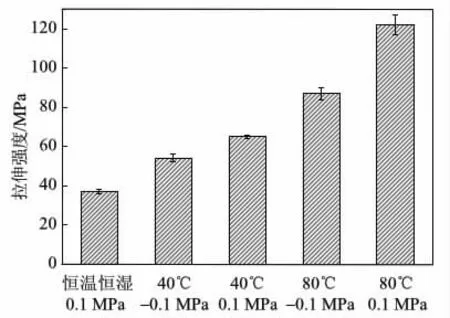

再生纤维素膜的干燥处理,可以调整纤维素分子链的状态和位置,提升纤维素分子间的结合,最终生产出高强度的再生纤维素膜。图6所示为不同干燥条件下再生纤维素膜的拉伸强度。从图6可以看出,即恒温恒湿干燥条件下,再生纤维素膜的拉伸强度为37 MPa。升温干燥处理,可以提升再生纤维素膜的拉伸强度,40℃时再生纤维素膜的拉伸强度分别提升至真空干燥条件下的54 MPa和常压干燥条件下的65 MPa;80℃时再生纤维素膜的拉伸强度分别进一步提升为真空干燥条件下的87 MPa和常压干燥条件下的122 MPa,拉伸强度分别为恒温恒湿干燥条件下再生纤维素膜拉伸强度的2.4倍和3.3倍。

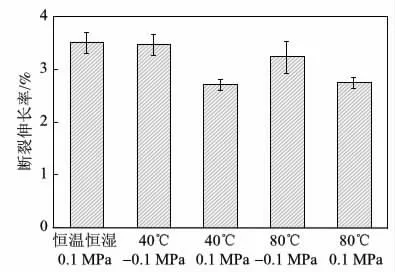

刘洋等人[20]采用两种离子液体 ( [Emim]Ac和[Bmim]Cl)溶解聚合度为360和656的棉浆,经40℃真空干燥后纤维素膜的拉伸强度分别为39.15 MPa和94.55 MPa,断裂伸长率分别为4.2%和5.81%。图7所示为不同干燥条件下再生纤维素膜的断裂伸长率。从图7可以看出,加热处理降低了再生纤维素膜的断裂伸长率,从恒温恒湿干燥条件下的3.5%下降到40℃真空干燥条件下的3.4%和40℃常压干燥条件下的2.8%,以及80℃真空干燥条件下的3.2%和80℃常压干燥条件下2.6%。结果表明,采用加热干燥处理可以调整纤维素分子链的排列位置,达到致密排列的结合效果,极大提升再生纤维素膜内部的氢键结合强度,从而促使再生纤维素膜可以承受更强的拉伸力。但另一方面,致密的结合也限制了再生纤维素膜内部分子链的自由移动,因此再生纤维素膜的断裂伸长率随着降低。同时因为常压加热干燥可以导致比真空加热干燥更加紧致的纤维素结构,因此其制备的再生纤维素膜也具有更低的断裂伸长率。

加热干燥处理可以提升再生纤维素膜的拉伸强度,相应的也能够提高再生纤维素膜的杨氏弹性模量。图8所示为不同干燥条件下再生纤维素膜的杨氏弹性模量。从图8可以看出,恒温恒湿干燥条件下再生纤维素膜的杨氏弹性模量仅仅为0.33 GPa,而通过真空干燥或者常压干燥后再生纤维素膜的杨氏弹性模量得到大幅度提升,真空干燥后再生纤维素膜的杨氏弹性模量分别提升至40℃的0.48 GPa和80℃的0.62 GPa;常压干燥后再生纤维素膜的杨氏弹性模量分别提升至40℃的1.02 GPa和80℃的1.31 GPa,分别为恒温恒湿干燥条件下的3.1倍和4倍。

图7 不同干燥条件下再生纤维素膜的断裂伸长率

图8 不同干燥条件下再生纤维素膜的杨氏弹性模量

3 结 论

再生纤维素膜的性能是决定其应用的关键因素。本研究探讨了利用加热升温的干燥处理制备高强度和高透明度的再生纤维素膜。

3.1 提高干燥温度和干燥压力能够强化纤维素分子链间的结合,形成致密结构的再生纤维素膜。分别在恒温恒湿和80℃、0.1 MPa的常压干燥条件下处理,波长550 nm处再生纤维素膜的透光率从91.3%提升至95%左右。

3.2 干燥处理能够优化再生纤维素膜的形态结构,降低再生纤维素膜的厚度,提高再生纤维素膜的表面平整度。在不同的干燥条件下处理,再生纤维素膜的厚度从恒温恒湿干燥条件的22μm下降到80℃和0.1 MPa常压干燥条件的10μm,再生纤维素膜的表面粗糙度从恒温恒湿干燥条件的26 nm下降到80℃和0.1 MPa常压干燥条件的13 nm。

3.3 干燥处理能够强度再生纤维素膜的机械强度性能,80℃和0.1 MPa的干燥条件处理可以制备拉伸强度为122 MPa和杨氏弹性模量为1.31 GPa的再生纤维素膜。