高速公路钢筋混凝土盖板涵施工要点

张 帅

(山西省晋中路桥建设集团有限公司,山西 晋中 030600)

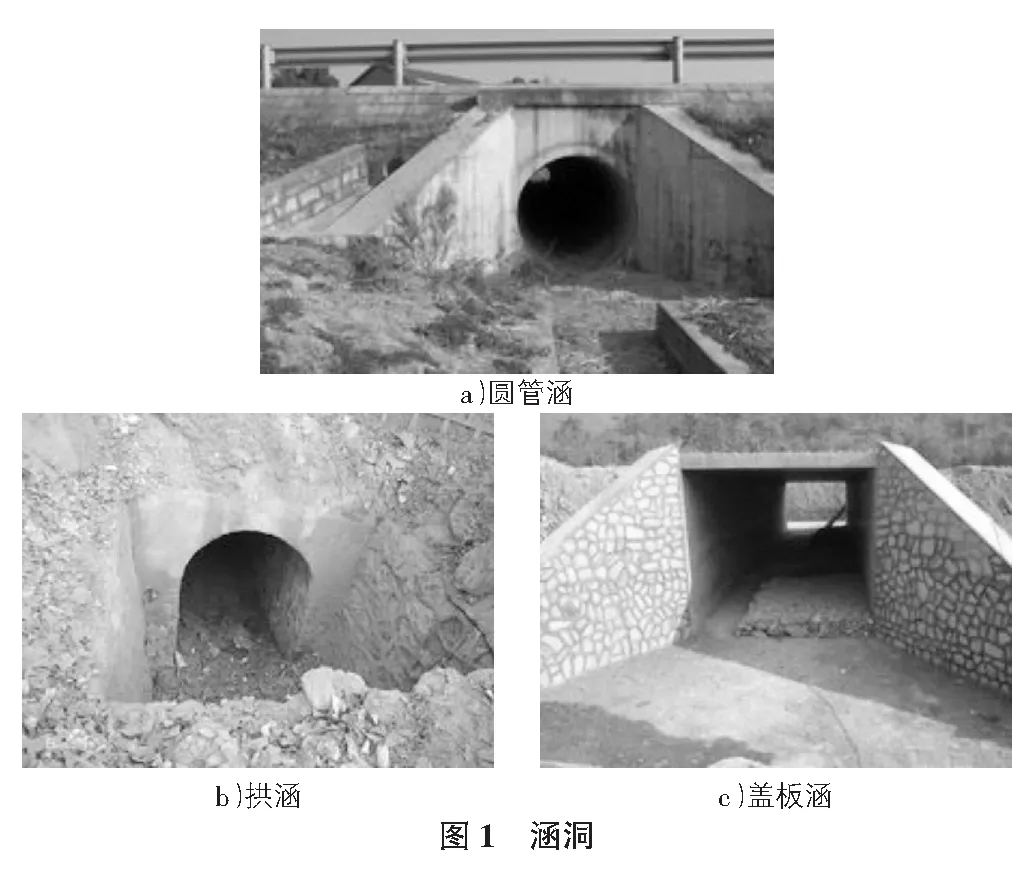

涵洞是高速公路建设中重要的构造物之一,在公路工程中占较大比例,能迅速排除路面表面地表水,保证路基安全。一般涵洞工程数量约占桥涵总数的60%~70%,平原地区每千米约1座~3座,山岭重丘区每千米平均约4座~6座。

涵洞主要由洞身、基础、端和翼墙等组成。从建筑材料上分类,可分为砖涵、石涵、混凝土涵、钢筋混凝土涵等。按照构造形式上分类,可分为圆管涵、拱涵、盖板涵、箱涵等(见图1)。在高速公路施工中,盖板涵使用较多,其构造简单,排洪能力大,盖板可集中制造。在孔径较大和路堤较高时,盖板涵要比拱涵造价高。

1 概述

某高速公路段,设计1孔盖板涵5道,涵长36.04 m,填土高度为1.21 m~4.54 m,施工质量要求高。涵洞设计出入口为八字墙结构,盖板采用C30钢筋混凝土,涵台基础为C25片石混凝土,涵台身及帽石采用C25素混凝土,八字墙、翼墙及涵底铺砌均为M7.5浆砌片石,基础每隔4 m~6 m设置沉降缝一道。

涵洞都处在恶劣的自然环境下,一座盖板涵施工成败的关键往往就是一道工序。在盖板涵施工时,须对施工工艺透彻了解,保证每道工序符合设计及规范要求,才进行下道工序的施工,以确保盖板涵施工质量,达到缩短工期目的。

2 施工工艺

盖板涵主要施工工艺:测量放线→基坑开挖→基础施工→台身施工→台帽施工→盖板施工→沥青防水层及沉降缝施工→台背回填。

2.1 测量放线

施工前,由测量人员放出基础边线,复核涵洞走向无误后,用白灰根据所放桩位撒出基础轮廓线并测量基础四角控制桩标高,根据设计高程计算出开挖深度,开挖时基础四周各加宽至少60 cm为作业空间。

对于出现的偏差,应及时进行沟通和调整。

2.2 基坑开挖

基坑开挖采用人工配合挖掘机开挖方式。

根据现场地质情况,合理确定坑壁坡比放坡。因场地限制放坡不足时,应进行支护以防坍塌。开挖出的弃渣及时运走,不得堆放在基坑边缘。

在基坑开挖过程中,为防止超挖,应随时测量开挖面标高。当开挖至距设计高程约10 cm时,进行人工清底并压实,要求平整、坚实,不松散(见图2)。开挖完成后现场检测原地面地基承载力,确保基底承载力须满足设计要求。当地基承载力达不到设计要求时,应进行地基处理,进行强夯处理后再进行基础施工。

2.3 基础施工

施工前,在平整好的基础底面上放出基础四角位置,拉线定出立模边线,根据涵洞长度从沉降缝处分成若干节,每节长度4 m~6 m。

1)模板安装。采用大块平面钢模,平面面积不小于2 m2,在使用前进行除锈、打磨(见图3),并均匀涂刷脱模剂。模板支撑应牢固、稳定,避免在施工中发生移位、形变。模板外部用钢管支撑在基坑边缘(见图4),每1 m长度上不少于两道,钢管端部应用垫木等支垫牢固。相对面模板采用拉丝固定,拉丝外套PVC管。模板高度比基础顶面高10 cm。

2)钢筋加工及安装。基础钢筋在加工场下料、加工,在施工现场绑扎成型(见图5)。焊接采用双面搭接焊,焊缝长度不小于5倍钢筋直径,焊缝要求饱满平直无焊渣,搭接处折弯处理以保证同心。钢筋加工、安装严格按设计施工,钢筋网采用钢筋焊成的支腿支撑以确保钢筋网位置的准确及保护层厚度。

3)混凝土浇筑。基础采用C25片石混凝土,在拌合站集中拌制。混合料中,可使用厚度不小于150 mm的石块,数量不超过混凝土结构体积20%,均匀分布,净距不小于100 mm,距结构侧面和顶面净距不小于150 mm,不接触钢筋和预埋件。

混合料采用泵车入模(见图6),运至施工现场的混合料应进行坍落度检查。浇筑时,分层振捣,每层30 cm厚,用直径50 mm振动棒振捣。浇筑上层时,为确保上、下层混凝土结合,振捣棒须插入下层5 cm~10 cm。振捣棒作业时,要求快插,慢拔,以混凝土停止下沉,不冒出气泡,表面平坦、不泛浆为止。振捣时,不得触碰模板和钢筋,做到不漏振、不过振。

混凝土浇筑完成后,及时进行收面确保顶面平整,与台身接合部位应进行拉毛处理。待混凝土初凝后混凝土顶面用吸水无纺布覆盖,洒水养生,无纺布应保持持久湿润状态,养护时间不小于7 d。

当混凝土强度能保证其表面、棱角不因拆模而受损坏时方可拆模。拆下的模板表面应及时清理以便下次使用。

2.4 台身施工

施工前,先测量放线,符合无误后用墨线弹出内外立模边线。立模前先用砂浆在立模边线外找平,确保模板下部与基础顶紧密贴合,并清除与台身接合面的松散混凝土碎渣,用水冲洗干净。模板采用大块平面钢模。

1)模板安装。台身内外侧模板采用对拉丝固定,拉丝外套PVC管,每大块模板不少于4道。涵洞内部用钢管搭设支架作为内骨架,横向两端用可调顶丝,使同一节的两侧台身模板牢牢固定在一起。模板外侧用钢管斜向支撑,钢管端部应固定牢固,确保混凝土浇筑时模板不位移、不变形。模板根部用砂浆在外侧包边,接缝处贴模板胶带,以防止漏浆。

模板安装固定完毕后,拉线挂线进行位置、平整度和竖直度等检查(见图7),确保台身尺寸、模板平整度、竖直度符合设计要求。模板加固后测量模板顶标高,以确定混凝土浇筑位置。

2)混凝土浇筑。台身及帽石采用C25素混凝土,采用吊车入模,使用串筒以防离析。

使用水平分层浇筑方式,质量控制方式同基层混凝土浇筑。浇筑时,应注意同一节两侧台身同时浇筑,不得只浇筑一侧台身。

2.5 台帽施工

施工前,清除台身顶部松散混凝土颗粒并清理干净。

立模前,测量台身顶面标高并拉线以确保台帽线形平直。模板应固定牢固,与台身贴合紧密以防漏浆。混凝土浇筑采用吊车入模,先浇筑盖板以下部分,再浇筑剩余部分,确保台帽上的台阶顶面平整。

2.6 盖板施工

1)模板安装。施工前,在涵洞内部用钢管搭设满堂支架(见图8),间距控制在60 cm×60 cm左右,顶部钢管内插入顶托,用以调整盖板高程和平整度。支架每2 m左右设置一道剪刀撑,以确保支架稳固不变形。盖板底模采用大块钢模,模板间缝用泡沫胶条填塞,以防漏浆。模板接缝处错台应小于2 mm。安装完成后,检查模板间错台及平整度,对不平整部位及时进行调整。台帽顶应铺设1 cm厚中压棉板。

2)钢筋安装。钢筋在现场绑扎成型。下部主筋与模板间使用与混凝土同强度的水泥垫块或塑料垫块,每1 m2不少于4处,以确保保护层厚度。

3)混凝土浇筑。采用吊车入模(见图9)。浇筑和养生质量控制方式同基层混凝土浇筑。

当混凝土强度达到设计值85%以上时,方可拆除盖板底模。

2.7 沉降缝及涵洞防水施工

沉降缝宽2 cm,施工时采用硬泡沫板,每道沉降缝应保证从基础、台身、台帽到盖板在一个竖直贯通面上,施工时应严格控制以防止各部位间沉降缝错台。涵洞主体施工完毕后,掏除沉降缝处硬泡沫板约10 cm深,用沥青麻絮填塞密实,表面用M15水泥砂浆勾缝。涵洞外表面与填土接触的部分,涂刷热沥青两道,每道厚约1.5 mm。

2.8 台背回填

为避免涵洞与路基的不均匀沉降,要求涵洞两侧路基的压实度应不小于96%。

涵洞主体完成且达到设计强度100%以上时,方可进行台背回填施工,回填范围自基础顶台身外侧根部向外2 m,按1∶1放坡至盖板顶,与路基相接处开挖台阶处理。

台背填料采用碎石土,碎石含量不小于60%,分层填筑压实。每层压实厚度不大于15 cm。施工前先用红油漆在涵洞台身外侧画好每一层压实厚度标志线并标明层次,压实采用压路机和小型压实机具。

3 结语

盖板涵对施工质量要求高,做好基坑开挖、钢筋制作及安装,混凝土浇筑等施工关键点控制,能有效确保施工质量。

在本项目施工中,坚持对工程质量不放松管理。一是要求施工使用模板采用全新钢模板,同时对模板的打磨、刷油进行严格检查,确保外观整洁、美观。二是要求涵洞钢筋的加工及制作采用钢筋棚集中制作,现场安装时采用支垫措施防止受到污染,对已锈蚀钢筋采用钢刷进行除锈处理,安装时严格按间距要求绑扎到位,绑扎完成后禁止踩踏以防污染。三是要求混凝土浇筑时采取串筒、溜槽等措施,防止混凝土离析,并确保振捣密实。