浅析沉管碎石桩在软黏土地基处理中的应用

刘 业 举

(山西机械化建设集团有限公司,山西 太原 030009)

0 引言

振动沉管碎石桩处理软土地基是一种比较成熟的施工方法,该方法施工工艺简单、造价较低、施工速度快,能有效的加固桩间土,置换软弱土,加速排水固结消除液化,提高承载力,减少工后地基固结沉降,效果较好,是目前软土地基较常用的一种处理方法。当建筑物对地基沉降要求严格时,也可以和其他桩联合形成多桩型复合地基,能较大幅度的提高承载力。

1 作用原理

1.1 竖向排水通道

软黏土含水量高、渗透性差、压缩性高,其孔隙中含有大量的水分较难排出,通过碎石桩施工,可以为软黏土提供便捷的排水通道,缩短排水距离,同时也能有效的加快超孔隙水压力的消散,从而加速地基土的固结。

1.2 挤密作用

碎石桩对松散粉土、粉细砂土、塑性指数较小的地基土挤密效果比饱和软黏土、砂土等地基土效果好。主要原理是沉入桩管时,对其周围土体将产生很大的横向挤压力,使其孔隙比减少,密度增大,显著的提高桩侧土的强度。

1.3 振密作用

振动沉管时,桩管的振动能量以波的形式在土体中传播,进而引起周围土体的振动,在振动作用下土体结构破坏,孔隙水压力增大,土颗粒重新排列,使土由较松散变为较密实状态。

1.4 抗液化作用

土体在反复振动作用下,孔隙水压力逐渐增大,当孔隙水压力大于土体主应力数值时,土体振动产生液化,液化后的颗粒在上覆土压力、重力和填料挤压力共同作用下,土体结构重新排列组合,从而提高桩间土的抗液化性能。

1.5 置换作用

沉管碎石桩施工过程中,将桩管周围较差的土挤排至四周,置换力学性能较好的碎石,成桩以后就形成了一定桩径、桩长和间距的桩与桩间土的复合地基。因为碎石桩的强度和抗变形性能较优于周围土,所以承载力有较大幅度的提高,工后沉降量有所减小。

2 工程概况

本工程为某液体化工品码头项目土建(桩基工程),占地面积约7.7万m2,振冲碎石桩约3 341根,桩径1.0 m,有效桩长12.0 m,桩距采用3 m的等腰三角形布置,隔行跳打的施工方法;拟建港口工程,北、东两侧环山,场地为半月形海湾,北侧为海滩,中间为沿山弧形航道,簸箕山东侧为海港,沿航道向东一直可达沈大高速公路。

3 地质水文情况

3.1 地质条件

1)根据地质勘察资料,场地地层自上而下为:

a.淤泥质粉质黏土:灰褐色,饱和,呈流塑~软塑状。切面光滑,污手。含贝壳碎片。场区普遍分布,厚度:2.00 m~9.60 m,平均6.63 m;层底标高:-11.16 m~-7.87 m,平均-9.63 m;层底埋深;2.00 m~9.60 m,平均6.63 m。

b.粉质黏土:灰褐色,湿,可塑。局部含少许石英砂岩砾石。场区普遍分布,厚度0.30 m~3.60 m,平均0.70 m;层底标高-11.89 m~-8.37 m,平均-10.53 m;层底埋深5.40 m~12.60 m,平均7.96 m。

c.砾石:黄褐色,湿,密实。含石英砂岩砾石约60%~70%,以次棱角形为主,部分呈浑圆状,中等风化程度。混黏性土。场区普遍分布,厚度0.50 m~10.10 m,平均3.18 m;层底标高-21.98 m~-10.27 m,平均-13.72 m,层底埋深6.10 m~18.30 m,平均11.14 m。

d.微风化石英砂岩:灰白色,薄层状,节理发育,岩芯呈块状,岩质坚硬。

2)地质构造及不良地质现象。

勘察过程中未发现有断裂构造,本场地及其附近未发现有不良地质现象存在。

3.2 水文情况

根据多年资料统计年平均降水量724.1 mm,逐月分布不均,6月~9月为雨季,占全年降水量的76%。统计7年中,以1964年降水量最多,达1 044.4 mm,其中7月份降水量达428.4 mm,9月份日降水量达129.6 mm。

4 设计要求

4.1 桩基设计参数

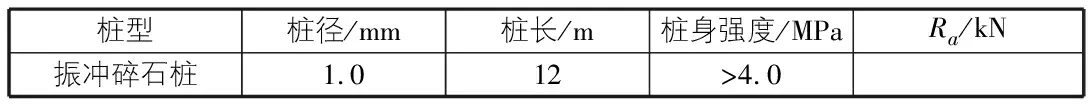

桩基设计参数见表1。

表1 桩基设计参数表

4.2 碎石桩设计要求

1)振动碎石桩施工前在现场进行试验,以确定振密电流和留振时间等参数,且当试验结果满足设计要求后方可施工。

2)振冲法碎石桩处理后复合地基承载力特征值不小于140 kPa。

3)振动碎石桩施工时,由于水池基底标高较深,故振冲前先进行基坑开挖,且预留1 m厚度的土层,振冲自基底标高开始至③层粉质黏土层不少于1.0 m。振冲器选用功率75 kN的振冲器。

4)振冲施工前,首先做好整个场地的排水措施,避免施工期间雨水对施工场地的浸泡和冲刷,以保证振冲效果。振冲过程加强过程控制和检测。

5)在碎石桩体材料采用含泥量不大于5%的碎石,粒径40 mm~150 mm,桩身强度不低于4.0 MPa。

6)在振动碎石桩成桩后,用重型动力触探对桩进行检验,检验数量为施工总桩的0.5%,且不少于3根。

7)碎石桩的施工顺序:宜从外围或两侧向中间进行。

8)施工时桩位偏差不应大于套管外径的30%,套管垂直度允许偏差应为±1%。

5 施工方法及检测

5.1 振动碎石桩施工方法

5.1.1场地平整

在碎石桩施工前,首先要对场地进行平整。场地平整后,边缘作排水明沟。对于较大工程场地则要分块设沟,以利排水畅通、桩机移位方便。

施工前,要根据试验或经验预估隆起或振密变形的数量,以确定施工前场地的标高,使处理后的场地标高接近规定标高。

5.1.2试桩

正式施工前,应进行成桩工艺和成桩挤密试验,试验桩数依照设计要求,在业主指定地点进行试桩。

试桩是碎石桩施工的关键工序,试桩的目的:一是要检验振动桩机的性能是否符合要求,各部位转动是否一致。二是要确定桩管的贯入度、桩间距、填料的数量、桩体的充盈系数、桩管的提升高度和速度、振密挤压次数、留振时间和拔桩所用时间以及电机的工作电流等施工参数。三是了解持力层的强度,以及成桩过程中遇到的各种问题的反常情况等。

试桩直径、长度与工程桩相同。同时还要通过试桩取得的数据校核原定的设计方案、施工技术措施等。如成桩质量不能满足设计要求,应调整桩间距、填料量等施工参数,重新进行试验或修改施工工艺设计。

5.1.3桩机就位、沉管

1)移动桩机,桩尖对准桩位。闭合桩靴,桩管垂直对位,经施工单位质检人员和监理人员检查,对位核准无误后,用经纬仪或吊锤从两个方向检查桩管的垂直度,防止成孔倾斜,桩管垂直度偏差不应大于1%,同时测地面高程,以便控制成孔深度。

2)利用锤重及沉管自重徐徐静压1 m~2 m后,启动振动桩锤,将桩管振动沉入土中,达到设计深度,使桩管周围土挤密或挤压。在振动成孔的过程中,应注意观察桩管的垂直度,如有偏斜应及时纠正,时刻保持桩管的垂直度,直到桩管压沉至设计标高。

在桩管压沉到设计标高时,为了确保桩的承载力,应反复上下在孔底部拔、压桩管,将土体向周围地基土挤压,加大桩孔直径,防止缩颈,使桩间土进一步挤密。

5.1.4填料、振动、拔管

1)填料。

在桩管振压至设计标高后停机,开始人工向桩管内填石料。填石料分两步,第一步在停机状态下填满桩管;第二步,在拔桩管的过程中用吊斗再向内补充填料。补充填料的数量应在试桩中确定,同时在拔桩、填料过程中,机前工应时刻观察并记录填料的数量,不可少填或超填太多。

加料时,应本着“少加多振”的原则进行。为保证顺利下料,可加适量水。

拔管前,应将桩管在桩底原位留振30 s~1 min,随后把桩管提升到一定高度(依试桩确定的参数进行,下料顺利时不超过1 m~2 m),提升时桩尖自动打开,桩管内的砂石流入孔内,使砂石全部埋住桩管口。每次提管高度应以不离开砂石面为宜。

降落桩管,利用振动及桩尖的挤压作用使砂石密实。一般先振动5 s~10 s后,开始拔管,边拔边振。在软黏土中,桩管在打到规定深度后投入石料,应复打2次~3次。采取这个措施是为了防止桩管拉拔时,底部软黏土没有挤密又重新恢复,形成缩颈和断桩,同时,底部的软黏土受到振动后会往下塌沉。采取复打后,可以使底部更密实。

2)提升桩管。

提升桩管的过程,应从拔管速度和填料量两个方面保证桩身的质量。

控制拔管速度主要保证桩身连续性和密实度,如拔管速度太快,容易形成断桩、缩颈现象或密实度不够现象;拔管速度太慢,则所消耗的砂石量增加,成本增加。拔管方式也可分一次拔管法、逐步拔管法、重复压拔管法和复打法。这里限于篇幅就不全部叙述了,本工程采用重复压拔法施工。重复压拔法的施工方法:

a.按设计规定或试验数据的填料量向桩管内投入碎石。

b.边振动边拔管,拔管高度根据设计或试桩确定。

c.边振动边向下压管,下压的高度由设计和试验确定。

d.停止拔管,继续振动,停拔时间按规定或试验确定。

e.重复步骤a.~d.直至桩管拔出地面。

提升和反压桩管的速度必须是均匀的,反压深度由深到浅,每根桩应保证桩长和灌入量,总反压次数按试桩参数要求。

5.1.5排水

软弱土层的地下水较丰富,在沉管碎石桩数量不断增多的情况下,地下水也不断地顺桩体涌出,如不及时排出,则挪桩机困难,严重影响工程进度和质量。所以施工现场应视涌出水情况,及时安排操作人开挖排水沟进行排水。

5.2 检测

1)施工前,应实测桩管的直径、取样检验碎石的粒径、含泥量、有机质含量等是否符合标准和设计要求。

2)施工中,质量检查员应检查每根桩的桩位偏移量、填石料数量、桩管垂直度、桩顶标高、桩长等,其指标应符合设计规定。

3)施工完成后,应对桩的桩位、桩径、地基的密实度、地基土的承载力进行检验,符合设计及相关规范的要求。

4)检查各项施工记录,如有遗漏或不符合要求的桩,应补桩或采取其他有效的补救措施。

振动碎石桩应在施工期间及施工结束后,检查碎石桩的施工记录,包括检查套管往复挤压振动次数与时间、套管升降幅度和速度、每次填碎石料量等项施工记录。碎石桩施工的沉管时间、各深度段的填砂石量、提升及挤压时间等是施工控制的重要手段,这些资料可以作为评估施工质量的重要依据,再结合抽检便可以较好地作出质量评价。

5)施工后,应间隔一定时间方可进行质量检验。间隔时间不宜少于14 d。

6)施工质量的检验,对桩体采用重型动力触探试验,检查数量为施工总桩的0.5%,且不少于3根。

7)竣工验收时,地基承载力检验应采用复合地基静载荷试验,在成桩28 d后进行,检验数量为施工总桩的0.5%,且不少于3点。

8)施工质量的检验,对桩体可采用重型动力触探试验;对桩间土可采用标准贯入、静力触探、动力触探或其他原位测试等方法;对消除液化的地基检验应采用标准贯入试验。桩间土质量的检测位置应在等边三角形的中心。检验深度不应小于处理地基深度。

6 结语

施工结束28 d后,对成桩质量和处理效果加固深度检测,均达到设计要求,工后沉降变形监测也满足设计要求,达到了预期效果,同时也为业主取得了显著的经济和社会效益。从本工程看,振动沉管碎石桩处理软黏土地基是切实可行的一种办法。