白油加氢管线0Cr18Ni10Ti法兰开裂失效分析①

, , ,

(1.中国石油化工股份有限公司 金陵分公司,江苏 南京 210033;2.南京金昂科技有限公司,江苏 南京 210033;3.南京市锅炉压力容器检验研究院,江苏 南京 210019)

白油是经过深度加工后无色、无臭且无腐蚀性的特种矿物油,属于润滑油馏分,具有良好的化学惰性及优良的光热安定性,在工业、食品、医药等行业用途广泛。白油的生产工艺主要分为磺化法、溶剂萃取法、烯烃聚合法以及加氢法[1-2]。某石化公司15万t/a白油生产装置以加氢裂化尾油为原料,采用异构脱蜡—加氢补充精制工艺生产食品级白油。2016年装置开车时,加氢管线多个0Cr18Ni10Ti不锈钢法兰处发生泄漏,经检查发现法兰颈部存在细微贯穿裂纹。为保障装置生产安全,防范类似故障再次发生,通过化学成分分析、硬度测试、金相组织分析、断口形貌扫描电镜(SEM)观察和能谱分析等检测试验,分析了加氢管线法兰开裂的原因,并提出了预防措施。

1 法兰运行工况

加氢管线于2000年投用,工作压力1.8 MPa,工作温度60 ℃,工作介质为混氢(氢气纯度90%),管线外包裹岩棉保温层。法兰为0Cr18Ni10Ti不锈钢锻件经固溶处理之后机加工定型产品,产品标准为JB 4728—2000《压力容器用不锈钢锻件》[3]。

2 法兰开裂检测

2.1 宏观分析与取样情况

开裂法兰宏观形貌及取样部位见图1。从图1中可以明显看出法兰颈部外表面存在多条裂纹,其走向近似环向且间隙较大,部分裂纹已贯穿至内表面,但其内表面尺寸和间隙较外表面尺寸更小,说明裂纹是由法兰颈外表面向内表面扩展。法兰盘部分则未发现裂纹。分别在法兰盘及法兰颈裂纹部位线切割取样,编号为1#~4#(图1)。

图1 开裂法兰宏观形貌及取样部位

2.2 化学成分分析

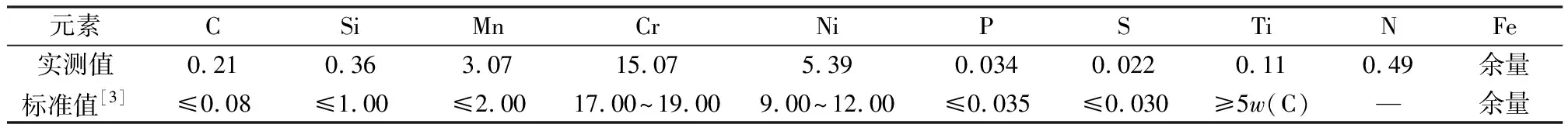

依据GB/T 11170—2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》[4],采用牛津FOUNDRY-MASTER固定式全谱直读光谱仪检测1#试样的化学成分, 结果见表1。从表1

表1 1#试样化学成分(质量分数) %

可以看出,1#试样中C、Mn元素质量分数偏高,Cr、Ni、Ti元素质量分数偏低,不符合JB 4728—2000中对0Cr18Ni10Ti锻件用钢的化学成分要求。

2.3 硬度测试

依据GB/T 231.1—2009《金属材料 布氏硬度试验 第1部分:试验方法》[5],采用TH608型数显布氏硬度计测试法兰盘表面宏观硬度,测得硬度值分别为204 HBW、205 HBW、208 HBW,均超出了JB 4728—2000中规定的0Cr18Ni10Ti锻件硬度范围(139~187 HBW)。

2.4 金相组织观察

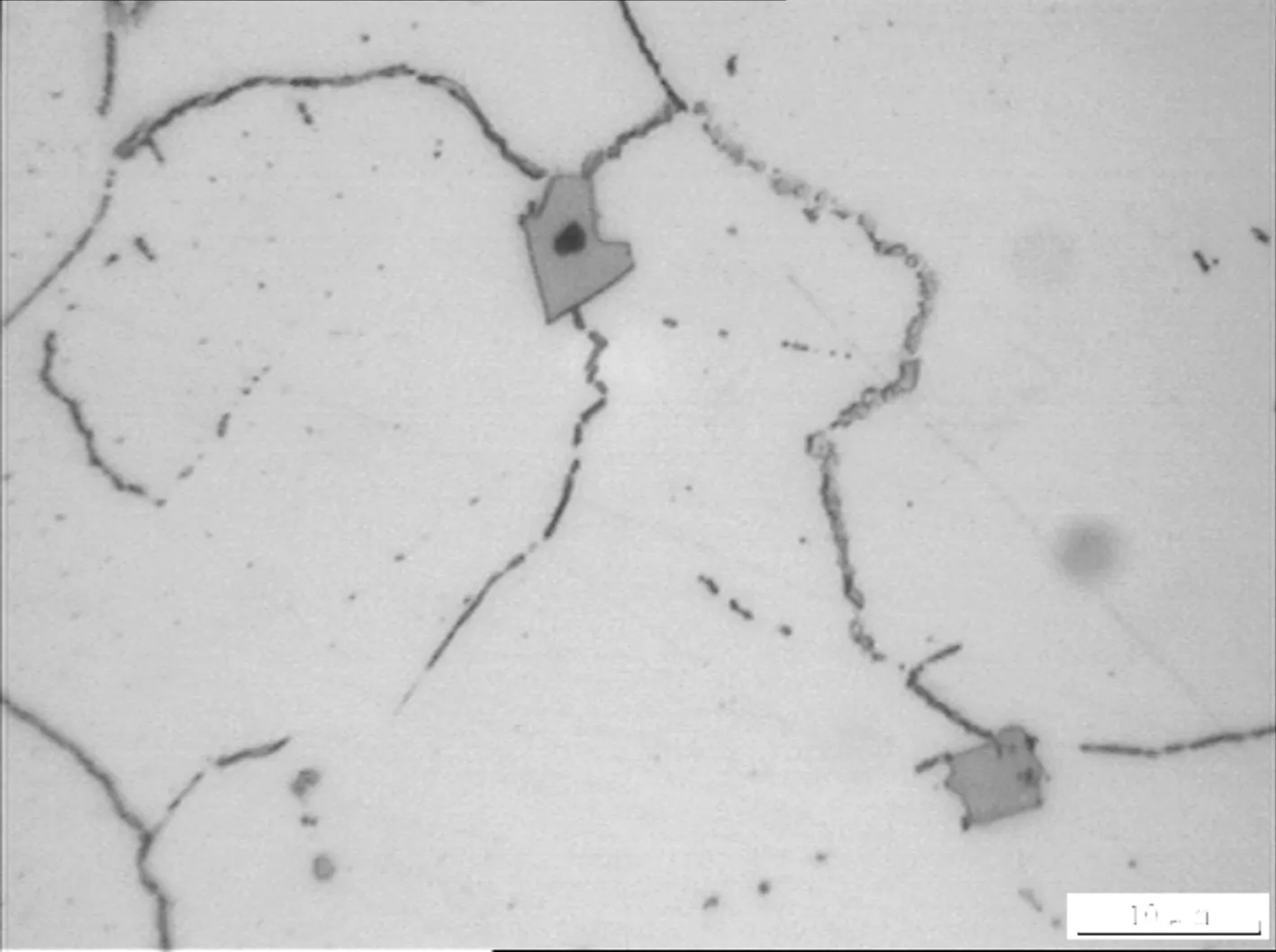

2#、3#试样在10%(质量分数)草酸溶液中电解侵蚀之后的横截面金相组织见图2。从图2中可以看出,试样材料组织为奥氏体组织,晶粒内和晶界处分布着大量夹杂物。进一步对3#试样放大1 000倍观察,发现晶界处存在硬质颗粒和大量析出相(图3)。

图2 不同试样横截面金相组织(100×)

图3 3#试样晶界处的析出相和硬质颗粒(1 000×)

3#试样横截面裂纹形貌见图4。从图4可以看出,裂纹主干、分支明显,尖端锐利,具有显著的沿晶开裂特征。

2.5 SEM形貌观察及能谱分析

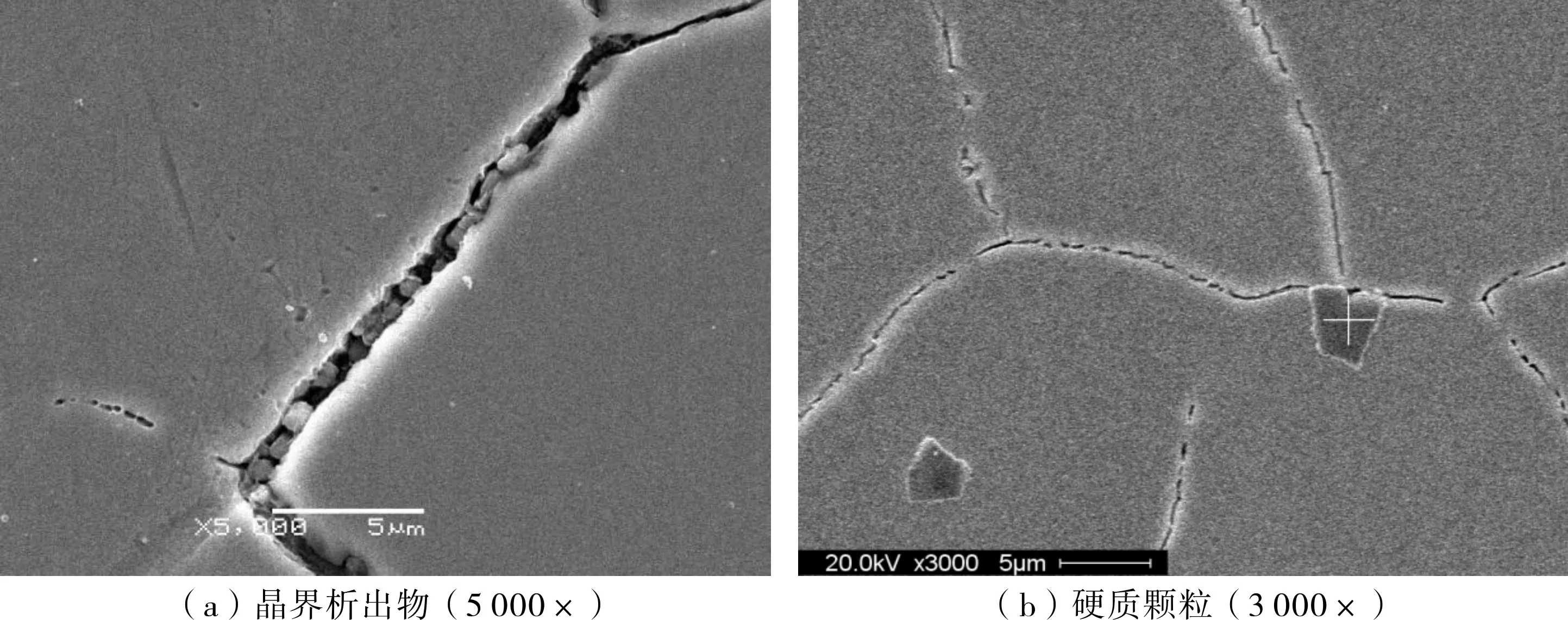

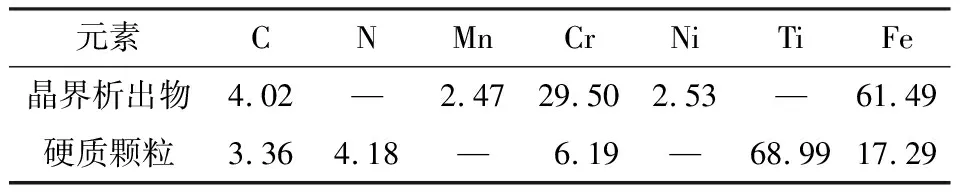

在QUANTA200型扫描电镜下观察3#金相试样,晶界析出物和硬质颗粒更为明显(图5),采用牛津能谱仪测试其成分,结果见表2。从表2看出,晶界析出物中含有Cr、C、Mn、Ni元素,其中Cr元素质量分数达29.50%;硬质颗粒中含有Ti、Cr、N、C元素,其中Ti元素质量分数高达68.99%。

图4 3#试样横截面裂纹形貌(100×)

图5 3#金相试样扫描电镜形貌

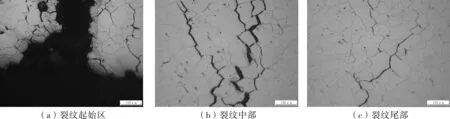

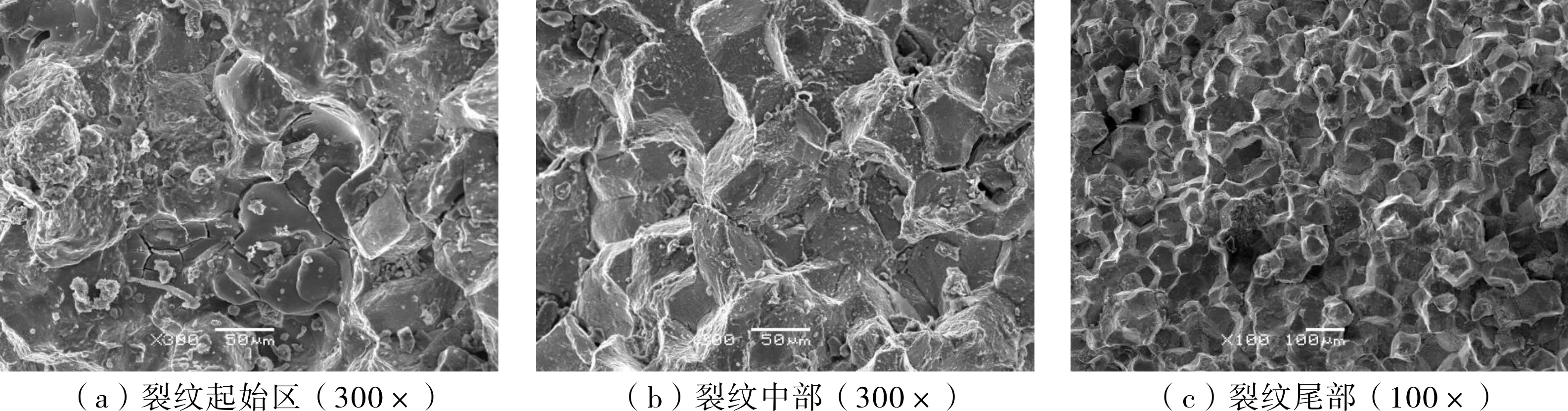

将4#试样拉伸暴露出裂纹面后在扫描电镜下观察到的断口形貌见图6。

从图6可以看出,在裂纹起始区,腐蚀产物比较多,断口具有网状龟裂的泥状花样。在裂纹中部,断口呈现冰糖状沿晶断裂特征,晶面附着腐蚀产物,并伴有二次裂纹。在裂纹尾部,断口仍然呈现沿晶断裂特征,二次裂纹及多棱平滑晶面清晰可见,晶面附着的腐蚀产物较少。

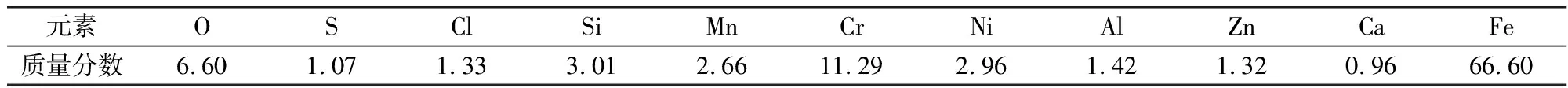

对4#试样裂纹面上的腐蚀产物进行能谱分析,结果见表3。从表3所列数据可知其含有Cl、O、S等腐蚀性元素。

图6 4#试样裂纹断口扫描电镜形貌

元素O S Cl Si Mn Cr Ni Al Zn Ca Fe 质量分数6.601.071.333.012.6611.292.961.421.320.9666.60

3 法兰开裂分析与讨论

0Cr18Ni10Ti奥氏体不锈钢为不稳定状态的过饱和固溶体,其在450~850 ℃受热时,会在晶界上析出富铬的碳化物(CrFe)23C6,从而在晶界附近形成贫铬区,即材料受到敏化。在弱氧化性介质中,处于活化态的贫铬区和处于钝态的未贫铬晶粒区域将形成电位差很大的活化—钝化电池,从而发生晶界阳极溶解过程,即晶间腐蚀[6-7]。开裂法兰材料为0Cr18Ni10Ti锻件并经固溶处理,在晶界处观察和检测出了明显的富铬析出相(图5a、表2)和沟状组织[8](图2b),表明材料受到了敏化,具有较强的晶间腐蚀敏感性,这不仅与固溶处理不当有关,也与材料中C元素质量分数过高以及Cr、Ti元素质量分数偏低有关(表1)。固溶处理时,如果加热温度不够或过冷度不够,材料在敏化温度区间停留时间较长,晶间将有碳化铬析出并形成贫铬区。C元素质量分数增加以及Cr元素质量分数降低将增加晶间腐蚀倾向性,Ti元素的加入可以形成TiC,更好地固定基体中过多的C元素,但Ti元素质量分数偏低以及存在的N元素(能够与Ti形成TiN)削弱了这一作用[9]。

裂纹位于法兰颈部,由外向内扩展并贯穿。裂纹呈树枝状,主干分支明确,尖端锐利,断口呈现冰糖状沿晶断裂特征(图4和图6b),裂纹面上的腐蚀产物中含有Cl、O、S元素,因此可以判断其为氯化物应力腐蚀开裂。0Cr18Ni10Ti在温度、拉应力及氯化物水溶液的共同作用下即会发生应力腐蚀开裂,考虑到局部浓缩作用,有时仅需要几个mg/kg的Cl-就可诱发[10],API RP 581 《Risk based inspection—Base resource document》[11]规定苛刻条件下38 ℃以上环境就需要考虑氯化物应力腐蚀开裂,介质中的O、S对应力腐蚀开裂的发展具有促进作用[12]。

开裂法兰所在加氢管线工作温度为60 ℃,外部包裹岩棉保温层,长期暴露于露天环境。法兰所在部位保温层往往密封不良,雨雪和水汽更易进入,加之岩棉多孔结构的吸附作用以及自身含有的氯化物、硫化物等有害成分,会在保温层下浓缩形成含氯、含氧、含硫的腐蚀介质[13-14]。同时,法兰颈部还承受管系约束和内压引起的轴向拉应力,因此促进了应力腐蚀开裂的发生和发展。应力腐蚀开裂裂纹的方向往往与所受拉应力的方向垂直[10],因此法兰颈表面裂纹的走向为环向。

应力腐蚀开裂裂纹扩展途径有穿晶型、沿晶型和混晶型,其与材料和所处的环境系统有关[9-10]。敏化态奥氏体不锈钢在氯化物水溶液中将发生晶间应力腐蚀开裂[14-16],其物理过程可用阳极溶解机理进行解释[7,9]。即晶间腐蚀使晶界阳极溶解,阳极周围钝化形成新的钝化膜,随后在Cl-的吸附穿透和应力导致应变的共同作用下,钝化膜破裂,形成了局部阳极区,在这个阳极区中,腐蚀沿着已存在的晶界阳极区加速进行,如此反复,应力与腐蚀协同进行,最终导致裂纹的沿晶扩展。因此,晶间腐蚀往往会成为应力腐蚀开裂的裂纹源,晶界特征分布将影响应力腐蚀开裂的扩展途径[17-20]。

综上所述,白油加氢管线0Cr18Ni10Ti法兰开裂的原因为晶间应力腐蚀开裂。

4 结语

对白油加氢管线0Cr18Ni10Ti法兰的开裂进行了检测分析,认为法兰系晶间应力腐蚀开裂。内因为材料中C元素质量分数过高,Cr、Ti元素质量分数偏低以及晶界析出富铬碳化物而受到敏化,外因是保温层下浓缩的腐蚀介质环境和法兰颈承受的轴向拉应力。因此,更换化学成分不合格以及受到敏化的法兰、选用超低碳奥氏体不锈钢材质法兰、加强保温层的检查是可以选择的预防法兰开裂的有效措施。