基于热平衡在机车牵引电机轴温分析中的应用研究

刘军强, 魏振鹏

(中国铁路呼和浩特局集团有限公司 大板机务段, 内蒙古赤峰 025150)

机车走行部监测装置是监测走行部轴承冲击及温度信息的设备。其中轴承温升是指测点轴承与外界强制对流冷却空气的温差,其对应的冷却空气温度也称参考温度,当轴承温升超过55 ℃时,输出声光报警,需及时处理。DF4D型内燃机车牵引电机轴承温升的参考温度为通风机入口空气温度。牵引电机输出端轴承(以下简称“轴承”)状态良好时,通风系统能够满足电机最大输入功率且输出效率恒定时的热平衡。轴承温升由电机体内壁面与冷却空气辐射传热、走行部传动齿轮摩擦生热、牵引电机转子轴导热、冷却空气对流换热[1]、轴承脂摩擦生热等5部分热量传递形成。忽略前3项引发的温度变化,分别从牵引电机体内冷却空气对流换热及轴承脂摩擦生热引发的温度变化两方面定量分析,最终形成在DF型内燃机车走行部车载监测装置中对牵引电机温度分析的指导应用。

1 轴承温升表达式推导及分析

根据机车走行部车载监测装置对牵引电机轴承温升的定义,牵引电机输出端轴承温升可形成如下表达式:

ΔT=T-Tin

(1)

ΔTd=Tout-Tin

(2)

ΔTb=T-Tout

(3)

ΔT=ΔTd+ΔTb

(4)

式中,ΔT为轴承温升,℃;

T为轴承测点温度,℃;

Tin为通风机入口空气温度,℃;

Tout为冷却空气出口温度,℃;

ΔTd为冷却空气进出口温差,℃;

ΔTb为轴承与冷却空气出口温差,℃。

式(4)表明,轴承温升ΔT是牵引电机冷却空气进出口温差ΔTd与轴承脂摩擦引发的温差ΔTb之和。计算以DF4D型货运机车相关参数为参照,机车构造速度100 km/h,牵引电机型号为ZD109B[2](附图1)。

图1 牵引电机结构示意图

1.1 冷却空气进出口温差ΔTd表达式推导

单台牵引电机散热量:

Pe=(1-ηe)P

(5)

热量Pe利用通风机强制换热耗散到大气中,同一转向架3台牵引电机共用1台通风机冷却,依据能量守恒,计算公式:

Pe=ρaQvCpΔTd/3

(6)

联立式(5)~式(6),可形成单台牵引电机体内进出口冷却空气温差ΔTd表达式:

(7)

式中,P为牵引电机输入功率,0~540 kW;

ηe为牵引电机输出效率,92.5%;

Pe为牵引电机损耗功率,kW;

ρa为冷却空气密度,1.157 kg/m3;

QV为通风机风量,0~5.5 m3/s;

Cp为空气定压比热容,1.003 kJ/(kg·℃)。

1.2 轴承脂摩擦引发的温差ΔTb表达式推导

牵引电机输出端轴承用高黏度轴承脂润滑,其内圈运动,外圈静止(图2),轴承与牵引电机体内出口冷却空气温差为ΔTb。根据轴承脂摩擦生热产生的内生热源强度计算公式[3]:

图2 轴承脂运动简化模型

(8)

式中Φ为内生热源强度,W/m3;

μ为轴承脂动力黏度,0.506 Pa·s;

Δv为轴承内外圈速度差,m/s;

ΔL为轴承滚子直径,0.045 m。

轴承脂摩擦生热量:

Pg=Φm/ρg

(9)

热平衡时出口冷却空气对流换热:

Pg=AhΔTb

(10)

对流换热面积A的选取:由于轴承内圈所在的电机轴截面无法与冷却空气直接接触,因此对流换热面积为内外圈形成的环面,即

(11)

式中Pg为轴承脂摩擦生热量,W;

m为轴承脂质量,0.50 kg;

ρg为轴承脂密度,898 kg/m3;

A为对流换热面积,m2;

do为轴承外圈外径,0.330 m;

di为轴承内圈外径,0.190 m;

h为对流换热系数,W/(m2·℃)。

联立式(8)~式(11),可形成轴承与冷却空气出口的温差ΔTb表达式,即

(12)

轴承外圈为固定件,内圈为转动件,且与主动齿轮转速频率f1相同。所以,轴承内外圈速度差Δv即为内圈线速度。同时机车轮对与从动齿轮转速频率f2相同。根据主从动齿轮传动比i、机车速度v(km/h),可形成如下表达式:

i=f1/f2

(13)

v=3.6πDf2

(14)

Δv=πdif1

(15)

式中D为轮对轮径,取整体轮原形轮径1.050 m;

i为走行部齿轮传动比,DF4DH机车为4.5;

f1为轴承内圈转速频率,Hz;

f2为轮对转速频率,Hz;

v为机车速度,km/h。

联立式(13)~式(15),可得

(16)

联立式(12)、式(16),形成ΔTb与机车速度v的表达式,即

(17)

式(16)带入相关参数,可计算出DF4DH机车轮径为原形轮时,轴承内圈速度与机车速度比例关系,即

Δv=0.228v

(18)

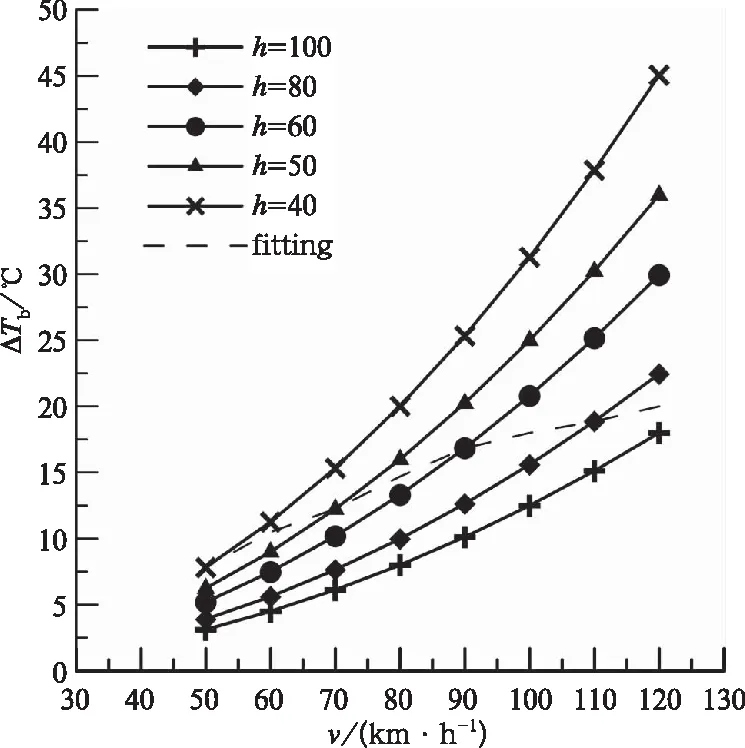

根据文献[4]中冷器中空气与散热片之间的对流换热系数为120 W/(m2·℃),由于牵引电机冷却空气湍流程度低于中冷器中热空气的流动,且轴承端盖导热性能低于中冷器铜质散热片,因此将牵引电机体内冷却空气的对流换热系数h分别取40 W/(m2·℃)、50 W/(m2·℃)、60 W/(m2·℃)、80 W/(m2·℃)、100 W/(m2·℃),代入式(17),根据不同的机车速度,可计算出对应温差ΔTb,并绘制成其温差ΔTb随机车速度v的变化曲线(见图3)。从曲线可知,对流换热系数h不变时,随着机车速度v增大,ΔTb变大,说明轴承脂摩擦生热量增多;机车速度v不变时,随着对流换热系数h减小,ΔTb增大,表明冷却效果降低。

机车在实际运行过程中,随着机车速度增大,牵引电机转速提高,虽然轴承脂摩擦热量必然增多,而牵引电机转子高速转动加剧对体内冷却空气的扰流作用,冷却空气流动更为湍急,导致对流换热效果更为明显,对流换热系数h必然增大。所以图3中拟合出的虚线表示实际中随着机车速度增大,牵引电机体内出口冷却空气对输出端轴承的换热系数h相应增大,并且温差ΔTb也随之增大,总体趋于平缓。根据图3中拟合虚线可得,机车速度为100 km/h时,对应轴承与冷却空气出口温度最大差值为18 ℃,即

ΔTb,max=18 ℃

(19)

图3 ΔTb随v的变化曲线

1.3 轴承温升ΔT表达式分析

联立式(7)、式(17),可形成ΔT的表达式:

(20)

在轴承及传动齿轮啮合状态良好时,式(20)相关参数决定了轴承温升的影响因素。该式右边第1项中影响因素主要是牵引电机输入功率、输出效率、通风机通风量;第2项影响因素主要是轴承结构尺寸、主从动齿轮传动比、对流换热系数、机车速度、轴承脂质量、动力黏度等。牵引电机在最大输入功率540 kW,通风机风量5.5 m3/s,输出效率恒定时,牵引电机进出口温差ΔTd最大为19 ℃。联立式(19),机车速度100 km/h,轴承及齿轮箱齿轮润滑状态良好,电机体内通风充分时,轴承与通风机入口(牵引电机进口)空气温差最大为37 ℃,小于温升报警设定门限值。机车速度100 km/h,牵引电机驱动轮对转动时,其轴承温升应在如下范围内:

18 ℃<ΔT<37 ℃

(21)

又因传感器测温范围在-15 ℃~105 ℃时,测温误差不大于±2 ℃,所以式(21)修正后的范围为:

22 ℃<ΔT<41 ℃

(22)

2 热平衡在轴温分析中的应用方法

根据DF4D货运机车走行部车载监测装置中同一轴各传感器测点位置及标号(见图4),温度数据中,牵引电机输出端轴承测点定义为2位。在同架同位对比分析中(即同一转向架,不同轴的同一位置,例如前转向架中1轴2位、2轴2位、3轴2位),将3个测点同一时刻的温度中最高温度与最低温度的差值称为最大温差,最高温度与次高温度的温差称为次高温差。从5方面举例说明轴承温升表达式的现场分析应用。

图4 DF4D型货运机车轴位号示意图

(1)牵引电机输出端轴承温升报警输出时,从热量平衡的角度分析,在通风条件良好的条件下,轴承已出现油脂润滑不良或破损导致的半干摩擦或干摩擦,或齿轮箱缺油、主从动齿啮合过紧等原因产生热量积聚,传导至轴承导致温度升高,温升报警输出。

(2)轴承状态良好,机车速度较为稳定时,由于6台牵引电机功率及效率相同,前后转向架2台通风机结构、性能参数相同,根据式(20),前转向架牵引电机输出端轴承温升应与后转向架牵引电机输出端轴承温升应一致,其表达式如式(23)

Ti,f-Tf=Tj,b-Tb(i,j=1,2,3)

(23)

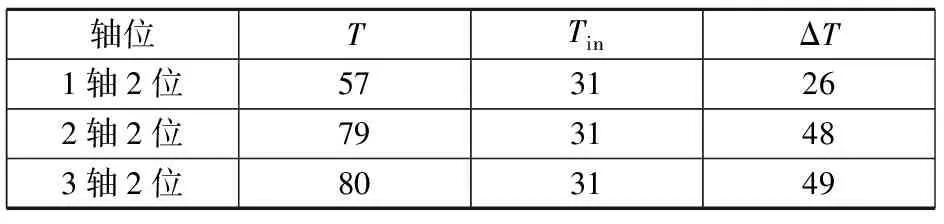

式中Tf表示前通风机入口空气测点温度,Tb表示后通风机入口空气测点温度;Ti,f表示前转向架任一电机输出端轴承温度,Ti,b表示后转向架的任一牵引电机输出端轴承温度。例如,DF4D4241机车2017年12月20日上传数据,12月19日11时41分08秒数据,机车轮对转速375 r/min,全架2位对应数据为表1。所以该表中6个测点温度属于合理范围。

表1 前后转向架2位测点温升对比分析举例

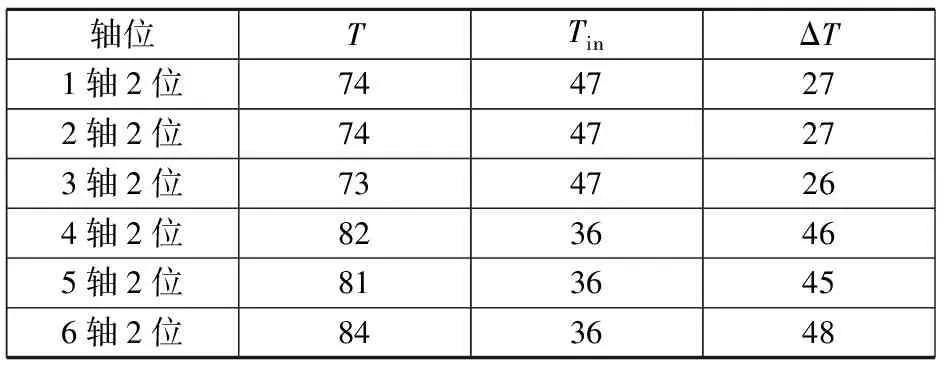

(3)同架同位温度对比分析时,传统分析方法中为了避免最低温度传感器的测温故障,不采用最大温差,而是次高温差判断最高温度的轴承状态,次高温差较小时(通常采用小于20 ℃标准),认为轴承状态良好。该方法无法预防最高温度测点及次高温度测点轴承同时状态不良的情况。然而采用最大温差并结合式(22)可修正上述缺陷。例如,DF4D4296机车2017年7月20日上传数据,7月19日6时31分45秒数据,机车轮对转速460 r/min,前转向架2位温升小于55 ℃(表2),未输出温升报警,最大温差23 ℃,次高温差1 ℃。应用式(22),分析1轴2位测温正常,再应用最大温差分析,认为2轴2位、3轴2位轴承状态不良。落修后,解体检查该两台牵引电机轴承均已窜入齿轮箱油脂(见图5)。

表2 前转向架2位测点温升对比分析举例 ℃

图5 第2轴、3轴牵引电机轴承照片

(4)同一转向架3台电机轴承状态均不良好时,应用最大温差、次高温差均已无法判断。而应用式(23),可为前后架温度对比分析提供判断方法。结合前后架温升,可判断出最低温度测点传感器测温是否正常。例如,DF4D4310机车2017年7月5日上传数据,7月4日11时16分03秒数据,机车轮对转速450 r/min,后转向架2位温升小于55 ℃(表3),未输出温升报警,同时也小于90 ℃,未输出超温报警,且次高温差2 ℃,最大温差3 ℃,用最大温差或次高温差方法无法判断。然而应用式(23)可快速判断,因后通风机温度比前通风机低11 ℃,所以对于后转向架2位测点温度应比前转向架同位低11 ℃左右,而实际监测温度偏高20 ℃。对后转向架3台电机及时落修检查,3台牵引电机输出端轴承均窜入齿轮箱油脂,且第4牵引电机输出端轴承保持架挡圈已脱落(见图6)。

表3 前后转向架2位测点温升对比分析举例 ℃

(5)上述热平衡条件是满足通风量充足的条件下计算的结果,然而通风机是通过前后变速箱驱动,直接与柴油机曲轴转速相关。所以机车重载或上坡时,牵引速度降低,百叶窗的开启面积应满足通风机流量,才能确保不发生温升报警。

图6 第4轴牵引电机 轴承照片

3 结 论

提出热平衡方法应用在机车牵引电机轴温分析中的观点,将初始规定的轴承温升分解成由牵引电机耗散热量和轴承脂摩擦生热量等引发的组合温差。根据热平衡,推导出由牵引电机输入功率、输出效率、冷却空气物性参数、对流换热系数、轴承结构尺寸、轴承脂状态、齿轮传动比、轮径、机车速度等变量组成的温升表达式。从冷却空气与输出端轴承对流换热的特点中,拟合了DF4D机车构造速度下轴承状态良好时,最大温升理论值范围,为牵引电机轴温分析提供指导应用。根据最大温升理论值范围,修正了传统方法中同架同位温度对比分析时应用次高温差的缺陷,提出了将最大温升理论值与最大温差分析相结合的分析方法。从温升表达式的推论中,提出根据前后架通风机入口空气温度,对比前后架轴承温升,确定轴承状态的方法,解决了前后架轴承温度对比分析无判别方法的难点问题。近2年来,大板机务段部分DF4D货运机车根据生产运输需要,担当客运机车牵引任务。因温度报警及温度偏高现象共落修牵引电机80余台,有效地指导分析员对机车走行部车载监测装置温度数据现场分析作业,保证了行车安全。