发动机生产中的质量管理方法应用

宋海涛

[摘 要] 随着汽车产业日益发展壮大,发动机行业也得到了进一步发展。发动机的成本及制造质量等对整车的市场竞争力和性能质量具有直接性影响,因此,如何在不增加成本的基础上制造出高质量的发动机装置是目前发动机企业生产占据优先地位的重点。汽车发动机制造工艺流程长,且必须严格把控质量,发动机生产过程的质量管理在很大程度上决定了其质量和性能的稳定性。然而,对生产发动机的过程进行质量监管并不能单纯的解决掉其中存在的某些质量问题,而更多的是需要通过对原材料品质保证与整机装配生产的整个过程的稳定。所以,对问题应如何事先进行分析预防,评估生产过程的稳定性,对问题进行预警以及在出现问题之后采取解决措施,这些事项都急切需要一套完善的质量管理方法体制。

[关键词] 发动机制造;质量管理;问题;解决措施

doi : 10 . 3969 / j . issn . 1673 - 0194 . 2019. 03. 036

[中图分类号] F273 [文献标识码] A [文章编号] 1673 - 0194(2019)03- 0088- 03

0 前 言

目前,汽车工业是我国国民经济中的重要支撑产业之一,伴随汽车品质的不断提升,作为汽车的核心部件,发动机也得到了快速发展。当前在我国政策的鼓励与支持作用下,我国发动机产业和整车市场都得到了迅速发展。在未来我国加强对新能源汽车与加大节能减排的要求下,这为车用发动机产业未来的壮大带来了美好的发展空间。新型发电机具有排放小、耗油量低、重量轻及升功率大等优势,并且在性能、耐久性及噪音方面强化程度更高。因此,强化发动机生产过程的质量管理势在必行。

1 发动机制造问题与七钻解决方案

在当前发动机的制造过程中,不论是何种不正常问题的倾向都会出现问题。而在这些问题中,某些问题容易处理,但是有些较复杂的问题就难以解决。一般在面对这些问题时,通常都是通过不断尝试,直到问题得以解决;组织会议并进行讨论,分配给他人管理;忽视或研究出一套复杂理论来进行解决。但是这些方法一般很难有效地解决问题,在面对新问题时没有一套系统的方法来分析解决问题。

实际生产过程中,发动机制造存在诸多问题,而其中长期存在的问题难以得到有效解决,其问题在于没有找到问题存在根本因素,并且缺少准确的程序对根本原因进行定义。以至于在出现不明白的问题时,只能通过猜想、再设计、再进行加工与再次投入,而这些措施并未能从根本上将问题进行解决。通常因为一个不够准确的判断和未知的根本原因,致使发动机生产出现问题。七钻法是一个用来促进解决问题的标准方法。在出现问题后,通过对相关支持性数据信息的收集,再运用七钻法进行一步步解决。运用七个递进式方案,慢慢将问题处理掉。

第一钻,工艺阶段是否无误?

第二钻,运用的工具是否无误?

第三钻,运用的零件是否无误?

第四钻,零件的质量是否有保障?

第五鉆,是否需要改动工艺?

第六钻,是否需要改动产品?

第七钻,问题是否非常繁杂?

其中,第一钻到第三钻是为了判定制造过程中存在的问题同时做出首次判断。此三阶段能够对发动机生产过程是否按照设计条件在制造进行确定,还能判定生产方式是否是目前阶段最好的生产方式。第四钻能够判定零件规格是否满足产品生产条件。第四钻调查主要运用于发现制造过程中最初存在漏洞的地方。若判定结果表明问题原因出自上阶段工序,四钻调查也需要从上一工序开始进行。而第五钻、第六钻是将处理问题的对象由标准化制造向工艺工程程序的转变。其主要原因在于企业已经在进行标准化制造工序,但其中依然存在问题。最后,在第七钻,缺陷被视为非常繁杂的问题,对次系列问题需要进行立项解决,比如运用RedX方法展开处理。

2 构建发动机质量管理体系

在发动机平时生产运作中,通过运用各种综合性质量工具,监控生产过程中的质量指标问题,定期分层次地进行回顾,不间断地加以改良。为了使发动机生产质量管理系统可以获得有效执行,设计需不断加以改善。为该套质量管理体系可以得到正确合理的使用,需要设计不同管理层级与执行的发动机生产质量管理。

发动机制造质量管理体制主要分为质量信息输入和问题解决、质量问题改善小组、质量改进会议、质量安全委员这几个方面, 不同层次的质量管理程序有其不同的各种质量管理工具。

其中,进行发动机质量管理工作的基础是质量信息输出与问题解决,其主要负责事项是FMEA及过程能量的运营状况,及时汇报工序能力TOP5和FMEA风险顺序数出现的问题,并对结果进行跟踪。发动机质量改进队伍应该每周一次进行一次发动机SPC分析探讨主题会议,主要是进行关键特征的统计与TOP5问题过程控制事项,从而对风险顺序数很高和过程能力较差的主要特征进行统计过程控制。

定期举行发动机质量商讨改进会议,通常定位两个星期一次最好。根据实际问题对质量组难以解决的问题进行二次探讨,借助七钻流程对问题加以解决。另外,发动机安全委员会议可以定位一个月一次,主要负责对发动机的总体质量进行综合评价。

3 发动机质量管理具体办法及措施

对于发动机质量管理的完善流程而言可以如图1所示,首先借助FMEA对发动机在生产过程中存在的问题进行实际分析;其次通过具体的工序流程对发动机生产是否符合相关标准要求进行判断;再次以SPC标准严格控制发动机在生产过程中容易出现的关键性质量问题;最后通过七钻流程解决剩余问题。

PFMEA下包括诸多分析工作人员,具体有:产品工程师、SOE工程师、工艺工程师、质量工程师以及工段长等。不同的职位角色有着不同的分工,各司其职又相互配合,同时拟定相应对策加以改善。回顾PFMEA,需要充分重视现场质量问题与每月产能不成问题以及销售后的质量问题,以便根据发生率、次数和检测程度计算RPN值,然后根据 RPN值将问题进行解决。在生产发动机的过程中,需要用到PFMEA来做风险分析。因此,PFMEA团队活动需要由一个多功能且交叉的团队一起实现,其中包括生产组员工的输入。此外,由于RPN值需要SOD来确定,因此SOD所定级的表格应该一致,把RPN值按照小于40以及40到100甚至更大数值的顺序进行分类,得出结果大于100的程序。对于具有高风险序列和关键特征的KPCYU PQC项目,建立目标发动机质量改进团队,对计算过程及这中间存在的问题进行分析,总结过程能力欠缺的原因,从而制定出解决方案。此外,分析过程能力欠缺的原因首先要对过程中的尺寸项与一般项进行回顾,二者出现问题的原因多半是由于能力不足,更多的是体现在经常超差。

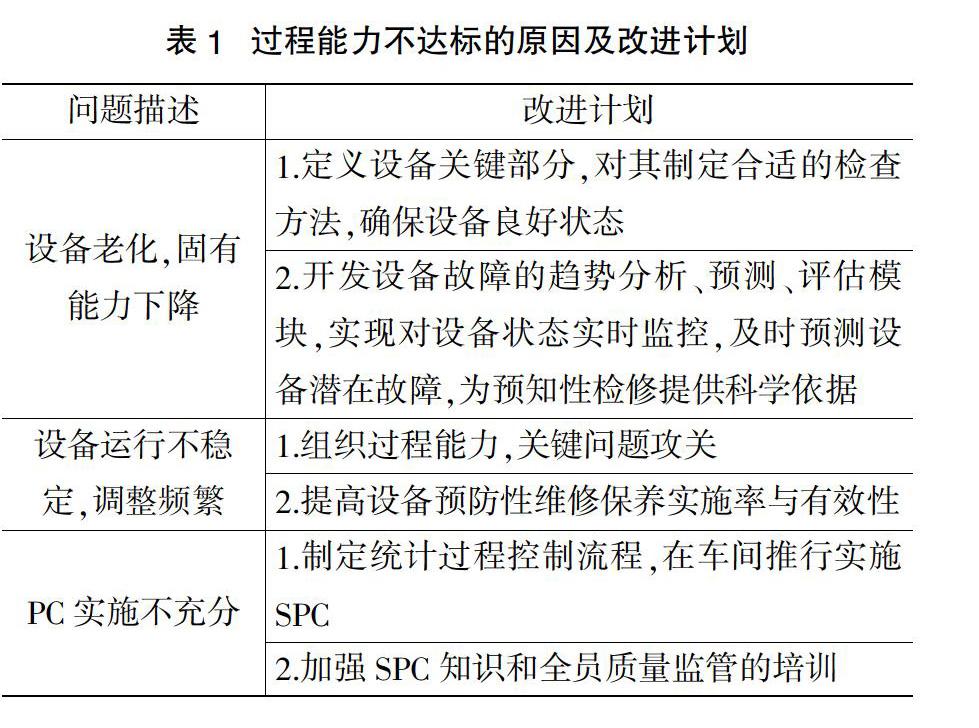

质量组要对出现上述问题的根本原因,诸如人、机、料等主要因素进行分析,可以得出目前影响生产过程存在的最主要的原因还是由于设备老化等原因形成的,老化的设备通常性能较差,具有较强的不稳定性,固有能力下滑,SPC落实不足,缺乏对过程的管理。针对这些原因,拟定完善方案如表1所示。

针对过程能力特点,需要对统计过程进行控制,强化过程管理。SPC管理小组能够从质量与生产及工艺各部门委派一名工程师,主要工作事项是进行相关文件的制定与管理,在管理层面针对SPC工作进行组织、采样调查、形成数据、进行传递、平日监督,月度评估、过程稳固、分析调查报告、及时汇报上级并发布异常问题过程的处理规范等工作内容,同时配合各部门解决问题。操作工则每次在完成SPC抽样检查之后,打开工空机控制图检查有没有出现异常点超出界限,如果有就需要汇报给车间,以此找到出现问题的原因,从而再次组织加以改善。同时,现场工程师就需要在每次查班时重点查看SPC工序,同时对每周的SPC运行情况加以分析,在工会汇报会议上进行工作汇总。SPC小组需要定期对每条生产线上的SPC数据进行汇总,同时列出具体的分析报告,方便呈报给管理人员。

针对通过初步分析统计过程控制中发现的无法破解的现象,有必要设立有关的攻克队伍,例如运用前文所述的七钻流程来解决问题。发动机质量受客户重点关注,七钻对于提高发动机质量具有极为重要的作用。通过七钻工序,有效解决发动机生产制造过程中潜藏的问题,以此保障发动机制造品质,促使发动机可以达到客户需求。最后是需要建立相关的发动机品质研究中心,将综合运用汇总的质量工具所收集的有关数据,根据生产线及功能等进行分类,令发动机质量管理工作实现可视化。

4 结 语

总而言之,对发动机生产过程中的质量管理,主要工作并不是解决其一些质量问题,更多的是需要保证其从原材料到整机装配稳定生产。针对如何预先分析防范问题,判断生产过程稳定与否,以及怎样预防问题和在出现问题之后采取哪种解决措施,就急需一套健全的发动机质量管理方法。本文所述方法可以有效的运用于解决发动机生产过程中的一系列问题,通过系统运用发动机质量管理方法,来减少生产成本,从而促使发动机高效生产。

主要参考文献

[1]张月飞,李传龙.探究质量管理方法在发动机生产中的应用[J].工业,2017(3):54.

[2]杨嘉.质量管理方法在发动机生产中的应用[D].南京:南京理工大学,2013.

[3]黄珍珠.浅谈发动机制造过程的质量管理[J].工程技術:文摘版,2016(9):182.

[4]王炜.发动机实验室内部质量控制方法及应用[J].山东工业技术,2017(14):86.

[5]黄振霞,唐惠仲,缪勇,等.质量管理方法在发动机缸盖加工中的应用[J].机械工业标准化与质量,2015(9):34-39.