CFC-113反应精馏合成CFC-113a的过程模拟与优化

李佳琦 司林旭 陆艳萍 张建平 郑栋彪 熊丹柳

(1.常熟三爱富中昊化工新材料有限公司,江苏 常熟215522;2.常熟三爱富氟化工有限责任公司,江苏 常熟215522;3.华东理工大学,上海 200237)

0 前言

1,1,2-三氯-1,2,2-三氟乙烷,简称CFC-113,在常温下为无色透明液体,易溶于醇、醚类有机溶剂。CFC-113常被用作电子仪器、仪表和机械等领域的高效清洗剂,也可作为很多有机化合物的高效萃取剂,同时也是制备三氟氯乙烯的重要原料,早期,CFC-113也是聚氨酯的一种发泡剂。虽然CFC-113用途比较广泛,但其臭氧消耗潜能值(ODP)为1.0,全球变暖潜值(GWP)约为6 130,在大气中的寿命长达85 a,所以我国早在2006年就禁止了它在消费领域的应用,同时鼓励其作为其他有机氟化学品的合成原料使用。

1,1,1-三氯-2,2,2-三氟乙烷,简称CFC-113a,具有稳定性高、不燃、无腐蚀和无毒等优点,它的熔点为14 ℃,在常温下为无色透明液体,在冬季为白色晶体,也易溶于醇、醚类有机溶剂。CFC-113a是制备多种医药中间体和农药的原料,常用于四氟乙烷、六氟丁烷和三氟乙酸等含氟精细化学品的合成,也大量用于百树菊酯和功夫菊酯等含氟农药中间体的合成。CFC-113在特定条件下可以发生异构化反应合成CFC-113a,反应的转化率和选择性都十分理想,为CFC-113的应用开拓了巨大的市场空间。研究了一种CFC-113反应精馏制备CFC-113a的新工艺,不仅节约设备成本及能耗,同时反应收率也符合工业要求,为有关CFC-113a合成的绿色新工艺的开发提供了新的理论基础[1]。

1 新工艺描述

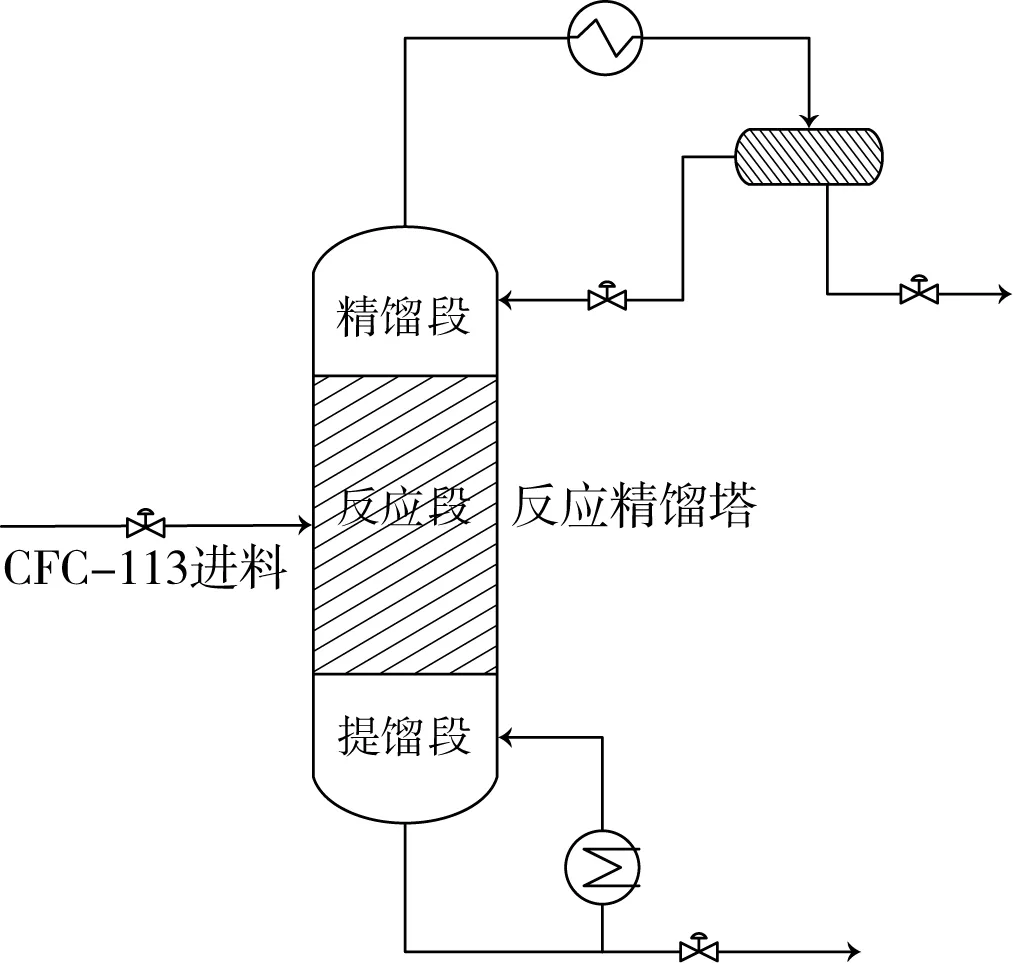

新工艺的最核心部分为反应精馏工段,工艺如图1所示。反应精馏塔为该工艺最关键的设备,它由3个部分组成,分别为精馏段、反应段和提馏段,反应所需的催化剂置于反应段[2]。进料组分为纯的CFC-113,考虑到它的沸点高于大部分其他关键组分,所以进料一般从反应段上半部分或从精馏段进入,进料状态为液相;副反应产物CFC-114a从塔顶出料,可能会带出极少量的CFC-113和CFC-113a;高纯度产品CFC-113a从塔釜出料,其中含有极少量的副反应物CFC-112。该工艺仅使用一个反应精馏塔就实现了反应和精馏过程,大大简化了工艺生产过程,同时也大幅度降低了设备投资和生产能耗。

图1 CFC-113反应精馏合成CFC-113a的工艺简图

2 过程模拟

2.1 反应动力学的研究

反应动力学参数是反应精馏稳态模拟与研究的基础数据[3-5]。当反应温度为50~80 ℃、反应压力为0.10~0.15 MPa时,使用Matlab对不同反应条件下CFC-113反应制备CFC-113a的试验数据进行拟合,得到了较为精准的反应动力学模型。

主反应式:

动力学模型:

r=7.395×106exp(-51 279.8/RT)C

副反应式:

动力学模型:

r=6.749×105exp(-55 022.3/RT)C2

式中:r为反应速率,mol/(L·min);C为反应过程中CFC-113的浓度,mol/L;R为气体常数,8.314 J/(mol·K);T为反应温度,K。

2.2 热力学模型的选择

过程模拟研究中一个极为重要的课题就是热力学模型的选择,选择的依据是研究物系的非理想性和极性程度。本工艺涉及的CFC-113、CFC-113a、CFC-112和CFC-114a是互溶的强极性非理想体系,而且各组分之间缺少对应的二元交互参数,UNIFAC模型可以较为精准地模拟参数。本研究采用UNIFAC模型作为热力学模型,使过程模拟结果更加贴近实际值[6-7]。

2.3 模拟流程的建立

CFC-113制备CFC-113a的反应精馏工艺的模拟流程如图2所示,设备T为反应精馏塔,选用Aspen Plus中的Radfrac模型,塔顶采用全凝器,塔底采用釜式再沸器[8]。物流1为反应精馏塔的进料,其组分为纯的CFC-113;物流2为反应精馏塔塔顶出料,其组分主要为CFC-114a,可能含有少量的CFC-113和CFC-113a;物流3为塔釜出料,其组分为高纯度的CFC-113a,同时含有极少量的CFC-112。

图2 CFC-113制备CFC-113a的反应精馏工艺的模拟流程

3 模拟结果与讨论

采用控制变量法研究了反应精馏塔的操作压力、回流比、进料位置和反应段塔板数等因素对反应收率和塔釜出料产品纯度的影响,依次对每个因素的影响进行考察,逐一寻找到优化条件并把结果用于下一个优化条件的寻找,从而总结出了反应精馏塔的最优化操作条件。进料条件:CFC-113的进料温度恒定为25 ℃,流量恒定为100 kg/h。

3.1 操作压力的影响

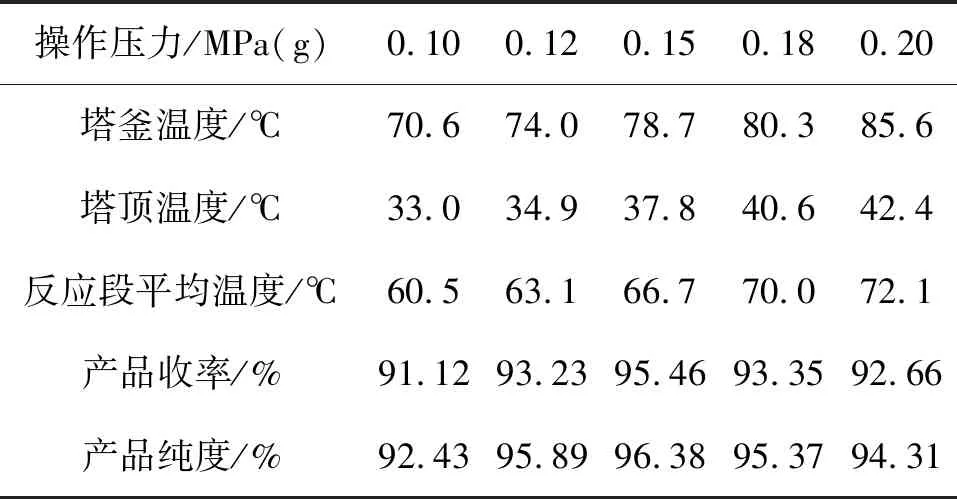

通常情况下大部分液相反应对压力的变化不是很敏感,所以多数情况下压力不作为一个考察因素,但反应精馏的原理较为复杂,操作压力的变化会导致反应精馏塔内操作温度分布的变化,从而直接影响塔内的反应速率和转化率等,而且操作压力的变化还会引起各组分之间的相对挥发度和传质效率的改变,进而影响产品和其他物质间的分离效果,所以操作压力是反应精馏过程一个需要重点研究的对象。考虑到CFC-113制备CFC-113a过程中反应温度过高会导致副反应增多,所以仅对0.10~0.20 MPa(g)范围内的操作压力对产品收率和产品纯度的影响进行研究,模拟结果列于表1。

表1 不同操作压力下的计算结果

由表1可以看出,当操作压力从0.10 MPa(g)提升至0.15 MPa(g)时,反应段平均温度从60.5 ℃上升至66.7 ℃,产品收率从91.12%增加至95.46%,产品纯度从92.43%增加至96.38%,原因是反应段温度的上升有利于主反应速率的提高;而继续提升操作压力至0.2 MPa(g)时,产品收率却从95.46%下降至92.66%,产品纯度也从96.38%降低至94.31%,原因是反应段温度的持续上升,导致塔内副反应增多,产品的收率有所下降;同时操作温度的上升,致使CFC-113a从塔顶蒸出,也降低了塔釜产品的收率和纯度,所以从工艺本身考虑,选择0.15 MPa(g)作为操作压力是比较合适的。从生产能耗考虑,较低的操作压力也更有利于减少再沸器的蒸汽用量和塔顶冷却水的用量。

3.2 反应段塔板数的优化

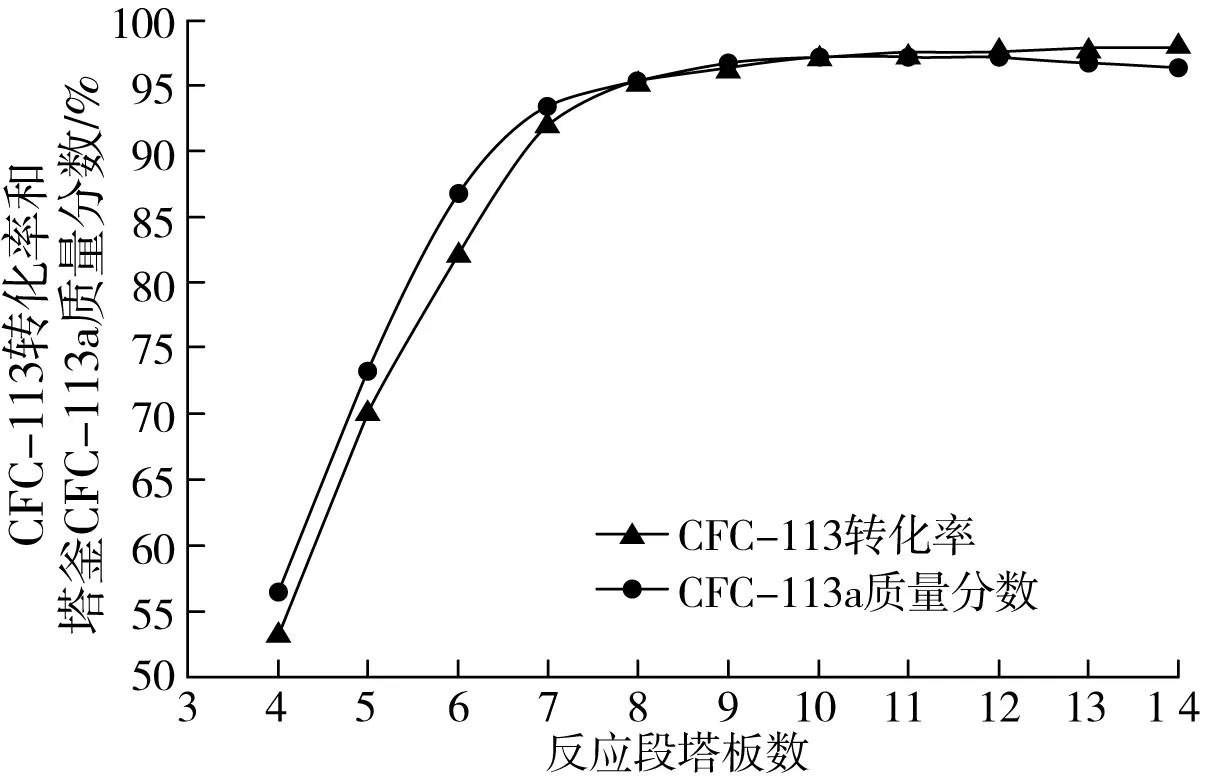

反应段塔板(皆指理论板)的数量决定了反应物在塔内的停留时间,对反应效果有直接的影响,所以反应段塔板数通常作为反应精馏过程研究的一个重点考察对象。从CFC-113转化率和塔釜出料中CFC-113a含量(质量分数)两个方面研究了反应段塔板数的影响。

CFC-113转化率、塔釜CFC-113a质量分数与反应段塔板数的关系如图3所示。由图3可见,当反应段塔板数从4增加至7时,无论是CFC-113的转化率还是塔釜CFC-113a的质量分数都上升很快,原因是反应初期停留时间的增加一般会对反应转化率和收率产生十分积极的影响。当反应段塔板数增加至10以后,停留时间过长,导致反应时间长,副反应开始增多,CFC-113的转化率增加缓慢,而塔釜CFC-113a的质量分数开始呈下降趋势,引发CFC-113a收率的下降。因此,优化后的反应段塔板数为10。

图3 CFC-113转化率、塔釜CFC-113a质量分数与反应段塔板数的关系

3.3 精馏段塔板数的优化

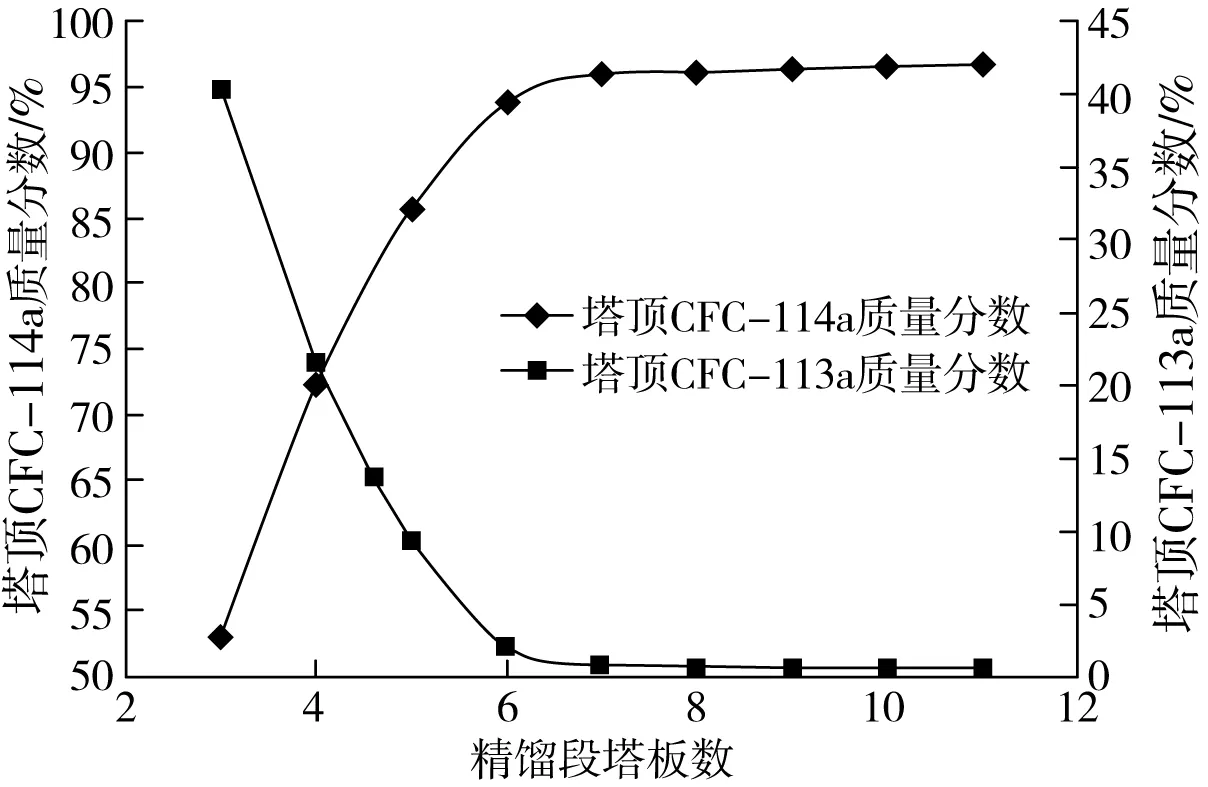

精馏段塔板数与塔顶采出料的组分分布具有直接的关系,研究了塔顶出料中CFC-114a和CFC-113a的质量分数分别与精馏段塔板数的关系。

图4为塔顶出料中CFC-114a和CFC-113的质量分数与精馏段塔板数的关系。由图4可知,当精馏段塔板数增加时,塔顶CFC-114a的质量分数随之增加,而CFC-113a的质量分数随之减少。当精馏段塔板数达到7以后,塔顶CFC-114a的质量分数增加趋势不再明显;同样地,当精馏段塔板数到达7以后,塔顶CFC-113a的质量分数也不再有明显的变化。在考虑精馏塔分离效果的同时,还必须要权衡设备的成本等因素,所以选择精馏段塔板数为7。

图4 塔顶出料中CFC-114a和CFC-113a质量分数与精馏段塔板数的关系

3.4 提馏段塔板数的优化

提馏段塔板数与塔釜出料的组成有密切的关系,同时也对反应段内反应的转化率产生一定的影响,CFC-113的转化率和塔釜出料中CFC-113a的质量分数与提馏段塔板数的关系见图5。

图5 CFC-113转化率和塔釜CFC-113a质量分数与提馏段塔板数的关系

由图5可见,当提馏段塔板数从3增加至12时,CFC-113转化率从98.12%降至97.32%,降低幅度比较小;而对于塔釜出料中CFC-113a的质量分数,当提馏段塔板数从3增加至8时,其值增加很快,当提馏段塔板数从8增加至12时,其值变化不再明显。因此,在CFC-113转化率变化不是很大的情况下,尽量从经济性角度考虑塔板数的选择,所以提馏段塔板数取8比较合适,这样不仅可以使反应保持较高的转化率,同时获得的产品纯度也很高。

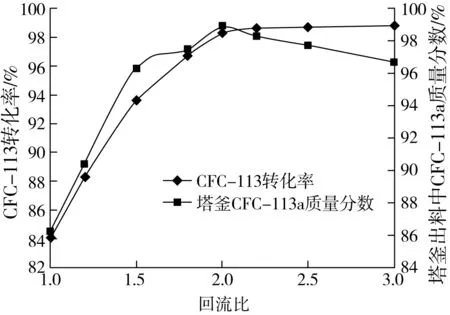

3.5 回流比的优化

回流比影响反应精馏塔内物质的分离效果和反应效果。当操作压力为0.15 MPa(g),精馏段、反应段和提馏段塔板数分别为10、7、8时,考察回流比对CFC-113转化率和塔釜出料中CFC-113a质量分数的影响,其结果如图6所示。

图6 CFC-113转化率和塔釜出料中CFC-113a质量分数与回流比的关系

由图6可见,在回流比较小时,CFC-113转化率和塔釜出料中CFC-113a的质量分数随回流比变化的趋势比较类似,都随着回流比的增加而上升。在反应转化率不是非常高的情况下,增加回流比可以延长物料在反应段的停留时间,从而提升反应的效果。但随着回流比的继续增加,停留时间过长副反应会慢慢起较大作用,导致CFC-113a选择性降低。虽然此时CFC-113的转化率还在慢慢增加,但塔釜的CFC-113a产品纯度已经开始下降了,因此,从反应效果角度考虑,回流比选择2比较合适。

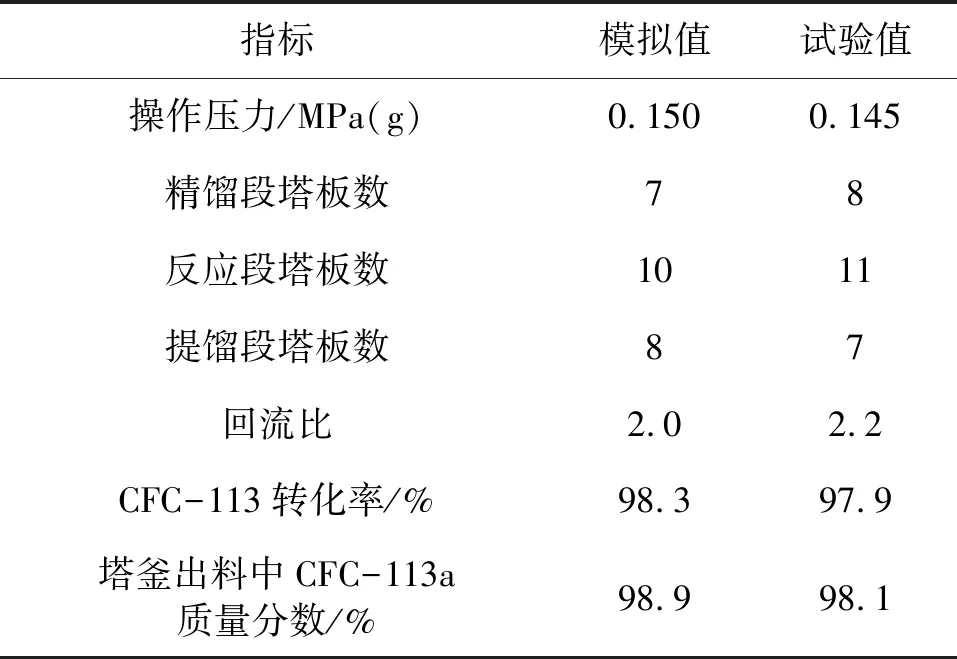

4 中试结果与模拟值的比较

为了验证反应精馏优化结果的准确性,采用优化后的设备参数和操作参数进行了中试试验,中试试验值与Aspen Plus模拟值的对比结果见表2。

表2 中试试验值与模拟值的比较

由表2可见,中试试验优化后的操作条件与Aspen Plus的模拟值基本一致,两种途径获得的反应转化率和产品纯度也比较接近,误差在工业生产允许的范围内,中试结果验证了Aspen Plus的稳态模拟结果的准确性。

5 结论

1)提出了一种CFC-113反应精馏合成CFC-113a的新工艺,不仅简化了生产工艺,而且大大降低了生产能耗,对反应精馏在工业合成CFC-113a中的应用具有积极的指导作用。

2)采用控制变量法,利用Aspen Plus在稳态条件下考察了操作压力、精馏段塔板数、反应段塔板数、精馏段塔板数和回流比对反应转化率和产品纯度等指标的影响,并通过中试试验验证了模拟结果的准确性,为后续使用Aspen Dynamics软件对该工艺系统进行动态分析提供了参考。