TFE精馏塔工艺过程的模拟与优化

汤 阳 万金儒 王小宁 牛非凡 王训遒*

(1.浙江巨圣氟化学有限公司,浙江 衢州 324004;2.郑州大学化工学院,河南 郑州 450001)

0 前言

氟是现代生活中必不可少的元素,已对公众生活产生了巨大影响,许多药品、农用化学品、麻醉剂和空调材料的重要特性都归功于其结构中氟原子的存在。自1886年Moissan通过电解无水氟化氢制得氟气以及对有机体系的直接氟化进行尝试以来,有机氟化学已经发展成为影响化学、材料和生命科学的重要研究领域[1]。四氟乙烯(TFE)是目前生产量最大、最重要的含氟单体,是生产聚四氟乙烯的原料,是诸多含氟共聚物的共聚单体,也是多种含氟化合物的中间体。TFE生产水平代表了一个国家有机氟工业的发展水平[2]。TFE常温下为无色、无臭的气体,主要由氯仿制得,也可由四氟二氯乙烷在三氟化铝存在下催化脱氯制得。它主要用于生产使用温度范围广、化学稳定性高的聚四氟乙烯。目前,浙江巨圣氟化学有限公司TFE精馏装置存在产品质量欠稳定、能耗高的问题,为此,利用Aspen Plus V11化工流程模拟软件对四氟乙烯精馏过程进行流程模拟和操作优化,以期获得指导生产操作的方法。

1 TFE精馏系统流程模拟

利用Aspen Plus V11化工流程模拟软件对TFE精馏塔进行流程模拟,分离要求:塔顶TFE物质的量分数大于等于0.999 99,塔顶C2HF3物质的量分数小于等于0.4E-6,物性方法选择UNIFAC。首先对进料物质进行物性分析,然后利用RadFrac模块进行精确计算,最后利用灵敏度分析工具分析进料位置、回流比、塔釜热负荷和塔顶采出量对塔顶四氟乙烯产品组分的影响,在此基础上进行优化。

1.1 物性分析

首先对精馏塔进料组分进行物性分析,建立起完整且准确的物性体系,将进料组成中的几种物质划分基团,划分结果见表1。

表1 各物质的基团划分情况

表1中5种物质共被划分成6种子基团,各基团表面积参数及体积参数见表2。

表2 基团体积参数和面积参数

由于Aspen Plus数据库中不包含F基团和Cl基团,故对这两种基团进行了自定义及添加,各基团表面积参数和体积参数由文献[3]获得。

现有TFE和C3F6、C3F6和CHF2Cl的汽液平衡数据[4-5],其余基团的交互作用参数均由包含该基团物质的汽液平衡数据重新回归得到[6-11],对其划分的基团参数采用UNIFAC模型进行拟合回归,得到相关基团交互作用参数,见表3。

表3 基团交互作用参数值

注:a—文献值[12];b—回归值

为了检验自主划分基团方式及回归所得交互参数的可靠性,采用自主划分基团的UNIFAC 模型结合回归所得参数作C2Cl4/C2H3Cl3、CHF2Cl/C2H3F2Cl的汽液平衡相图,与文献值[7-8]进行比较,结果如图1和图2所示。

图1 C2Cl4-C2H3Cl3等温P-x-y 相图

图2 CHF2Cl-C2H3F2Cl等压T-x-y相图

由图1和图2可见,UNIFAC 模型所得结果与文献值相符性较好,这说明自主基团划分方式及回归所得基团交互参数具有一定的可靠性。

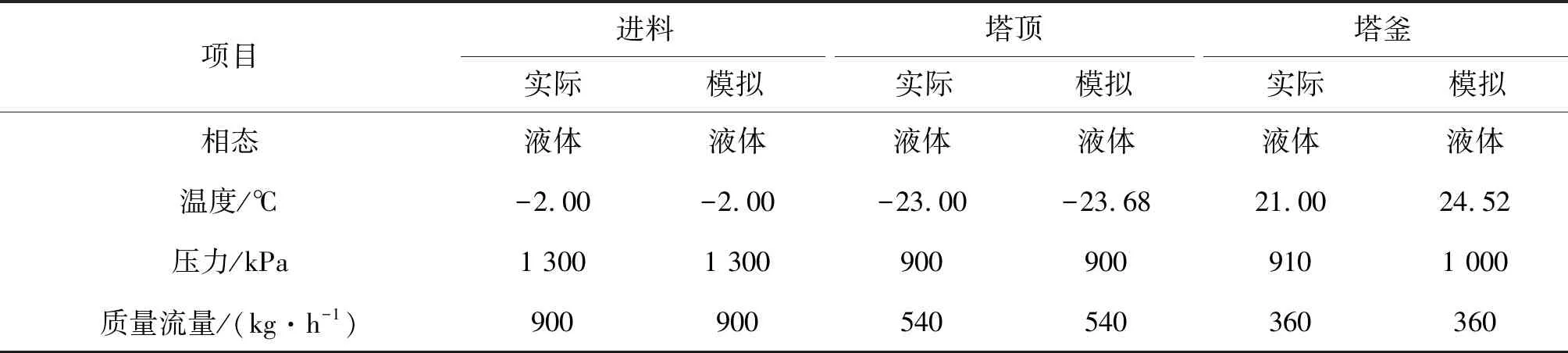

1.2 RadFrac模块计算

以实际生产中的塔板数、进料量、进料组成、塔釜热负荷和塔顶产出与进料量之比作为RadFrac模块的输入值进行计算,计算结果如表4所示。实际塔的理论板数为60块,进料位置为第20块塔板,回流比为9.7,此时模拟结果与生产数据基本一致,说明所选物性方法是正确的。

表4 精馏塔塔顶、塔釜产品实际与模拟组成对照

表4(续)

2 灵敏度分析

2.1 进料板位置的优化

因实际生产过程中该工艺可调操作参数较少,所以只能对进料板位置、回流比和塔釜热负荷进行优化。在理论板数及其他参数不变的情况下,改变进料板位置,分析不同进料板位置对塔顶TFE和C2HF3物质量分数的影响。当进料板位置在2~53区间内变化时,塔顶采出中两者含量变化如图3所示。

图3 进料板位置与塔顶TFE和C2HF3物质量分数的关系

从图3可以看出,随着进料板位置的下降,塔顶TFE物质的量分数呈现先上升后逐渐稳定的趋势。在进料位置为第17块板时,塔顶TFE物质的量分数为0.999 999,符合实际生产要求的塔顶TFE含量大于0.999 99。塔顶C2HF3的物质的量分数呈现先下降后稳定的趋势,在进料位置为第26块板时,塔顶C2HF3物质的量分数为9.60E-13,符合实际生产要求的塔顶C2HF3物质的量分数小于0.40E-06,且小于模拟值1.13E-12。综合考虑,确定最优进料板位置为第26块板。

2.2 回流比的优化

保持其他参数不变,仅改变回流比,分析不同回流比对塔顶TFE和C2HF3物质量分数的影响。当回流比在1.0~10.0区间内变化时,塔顶采出中两者含量变化如图4 所示。

图4 回流比与塔顶TFE和C2HF3物质的量分数的关系

从图4可以看出,随着回流比的增加,塔顶TFE物质的量分数呈现先上升后逐渐稳定的趋势。在回流比为1时,塔顶TFE物质的量分数为0.999 999,符合实际生产要求的塔顶TFE含量大于0.999 99,塔顶C2HF3物质的量分数呈现先下降后稳定的趋势,在回流比为3.5时,塔顶C2HF3物质的量分数为5.34E-13, 符合实际生产要求的塔顶C2HF3物质的量分数小于0.40E-6 ,且小于模拟值1.13E-12,所以确定最优的回流比为3.5。

2.3 塔釜热负荷的优化

确定最优回流比之后,再作进料板位置与塔釜热负荷的关系图,以确定最优进料板位置,结果如图5所示。

图5 进料板位置与塔釜热负荷的关系

从图5可以看出,随着进料板位置的下降,塔釜热负荷呈现先下降后稳定的趋势。当进料位置在第10块板时,塔釜热负荷达到稳定,为87.9 kW,小于实际生产要求的209.3~232.6 kW,结合前面所作的优化,确定进料位置为第26块板时为最优。

2.4 塔顶采出量的优化

进料位置改为第26块板后,对该塔顶采出量和塔釜热负荷进行优化。目前塔顶采出量为540 kg/h,塔釜热负荷为87.0 kW。当塔顶采出量在540~590 kg/h区间变化、塔釜热负荷在87.0 ~92.0 kW区间变化时,塔顶TFE和C2HF3物质的量分数的变化结果如图6和图7所示。

图6 塔顶采出量与塔顶TFE和C2HF3物质的量分数的关系

图7 塔顶采出量和塔釜热负荷与塔顶C2HF3物质的量分数的关系

由图6可知,当塔顶采出量从540 kg/h增加到590 kg/h时,塔顶TFE物质的量分数保持不变,但当塔顶采出量为590 kg/h时,塔顶C2HF3物质的量分数为2.60E-10,大于模拟值1.13E-12,所以塔顶采出量可从540 kg/h增加至580 kg/h。从图7可以看出,当塔顶采出量为580 kg/h,塔釜热负荷为87.2 kW时,塔顶C2HF3物质的量分数为9.13E-13,仍小于模拟值1.13E-12,所以塔顶采出量增加至580 kg/h是可行的。

通过灵敏度分析,对影响塔顶TFE和C2HF3含量的各个因素进行了优化。在进料位置为第26块板、回流比为3.5、塔釜热负荷为87.9 kW、塔顶采出量为580 kg/h的条件下,重新进行RadFrac模块计算,并与优化前进行对比,结果见表5。

表5 优化前后对比

由表5可知,通过优化进料位置和回流比,不仅可以提高TFE质量,而且可提高产量,降低塔釜热负荷。

3 结论

利用Aspen Plus V11化工流程模拟软件对现有生产中的TFE精馏塔进行模拟,运用UNIFAC基团拆分法对TFE精馏塔进料组分建立物性分析体系,优化出了较佳进料位置为第26块板,回流比3.5,在此条件下,塔釜热负荷降为87.9 kW,减少约58 %,塔顶TFE产量提高约7.4 %,优化效果明显。