故障模式与失效分析方法在核电厂设备质量管理中的应用

贺支青 杨光

摘要:本文介绍了故障模式与失效分析方法(FEMA)的具体工作流程及质量提升效果。以核电厂系统设备集成检验不良为例,使用FEMA方法,按照FEMA方法的具体工作流程,分析造成设备集成检验出现各类问题的可能性原因,通过风险度的计算,确定故障模式风险度(RPN)高于临界值(C)的起因,并针对这些根本原因采取纠正和补救措施,从根本上改善核电厂系统设备集成检验中的问题。并通过分析一系列机柜集成过程的故障模式,为日后的分析工作打下良好的基础,建立一个优选的分析系统。

关键词:FEMA;质量管理;头脑风暴;系统集成检验

中图分类号:TP2 文献标识码:A 文章编号:1009-3044(2019)02-0229-03

Application of Fault Mode and effects Analysis Method in Quality Management of Nuclear Power Plant Equipment

HE Zhi-qing, YANG Guang

(China Nuclear Control System Engineering Co LTD, Beijing 102400, China)

Abstract: This paper introduces the specific workflows and quality improvement effects of Fault Mode and effects Analysis Method(FEMA). Taking the poor integrated inspection of nuclear power plant systems and equipment as an example, using the FEMA method, according to the specific work flow of the FEMA method, the possible causes of various types of problems in the integrated inspection of equipment are analyzed, and the calculation of risk degree is adopted. Determine the cause of fault mode risk(RPN) above the critical value(C) and take corrective and remedial measures against these root causes to fundamentally improve the problems in the integrated testing of nuclear power plant systems and equipment. By analyzing the fault mode of a series of machine cabinet integration process, it lays a good foundation for the future analysis work and establishes a preferred analysis system.

Key words: FEMA; Quality management; Brainstorm; System integration inspection

1 引言

近年来,核电行业迅猛发展,核电廠之间竞争激烈,而核电行业的竞争首要的是核电质量的竞争。从2001年开始,中国核电行业已经进入质量事件经验总结和进一步提高核电行业质量管理水平的阶段。在此阶段,必须吸收国际和国内其他行业先进的质量管理经验[1],在核电行业进行经验反馈,并采用合适的质量管理工具进行质量事件分析,建立质量分析数据库和经验反馈优选库。

2 FEMA简介

故障模式与失效分析方法(Fault Mode and effects Analysis,简称FEMA)在项目质量管理中具有前瞻性,此方法在质量事件发生前进行风险的分析和识别,通过风险度的计算,对风险进行评估,并对风险项进行改善和预防措施的制定,从而实现风险的事前控制[2]。

FEMA分析方法是采用头脑风暴、鱼骨图和5Why等分析工具,列举出所有的故障模式[4],从风险的严重度(S),故障的发生频度(O)和缺陷被检出的可能性(D)方面入手,对故障进行分析,得出各故障的危险优先序数(RPN),最终确定项目质量管理的关键故障,并根据故障危险优先序数(RPN)的大小,确定改进和纠正措施实施的优先顺序[5]。

3 FEMA在核电厂项目质量管理中的应用

目前核电厂各项目机柜组装集成后检验出的各类问题数居高不下,每个机柜都有不可避免的各类问题出现,对下一工序的系统测试会造成不良影响,对于终端客户更是不能容忍的事故。并且由于核电项目其特殊的安全性及可靠性要求,质量成本中的预防成本[6]会适当提升。为减少产品失效风险,改进产品质量,满足客户要求,使核电行业设备质量全面提升,一种系统、有效的质量分析工具被迫切需要。

采用FEMA对机柜集成检验进行质量管理包括以下几个步骤:

1)组建核电项目设备集成质量FEMA分析团队。团队成员各部门的主管领导和质量分析人员及相关岗位技术人员,既有质量管理人员的统计分析和专业技术人员的技术支持,也有管理团队的鼎力相助。

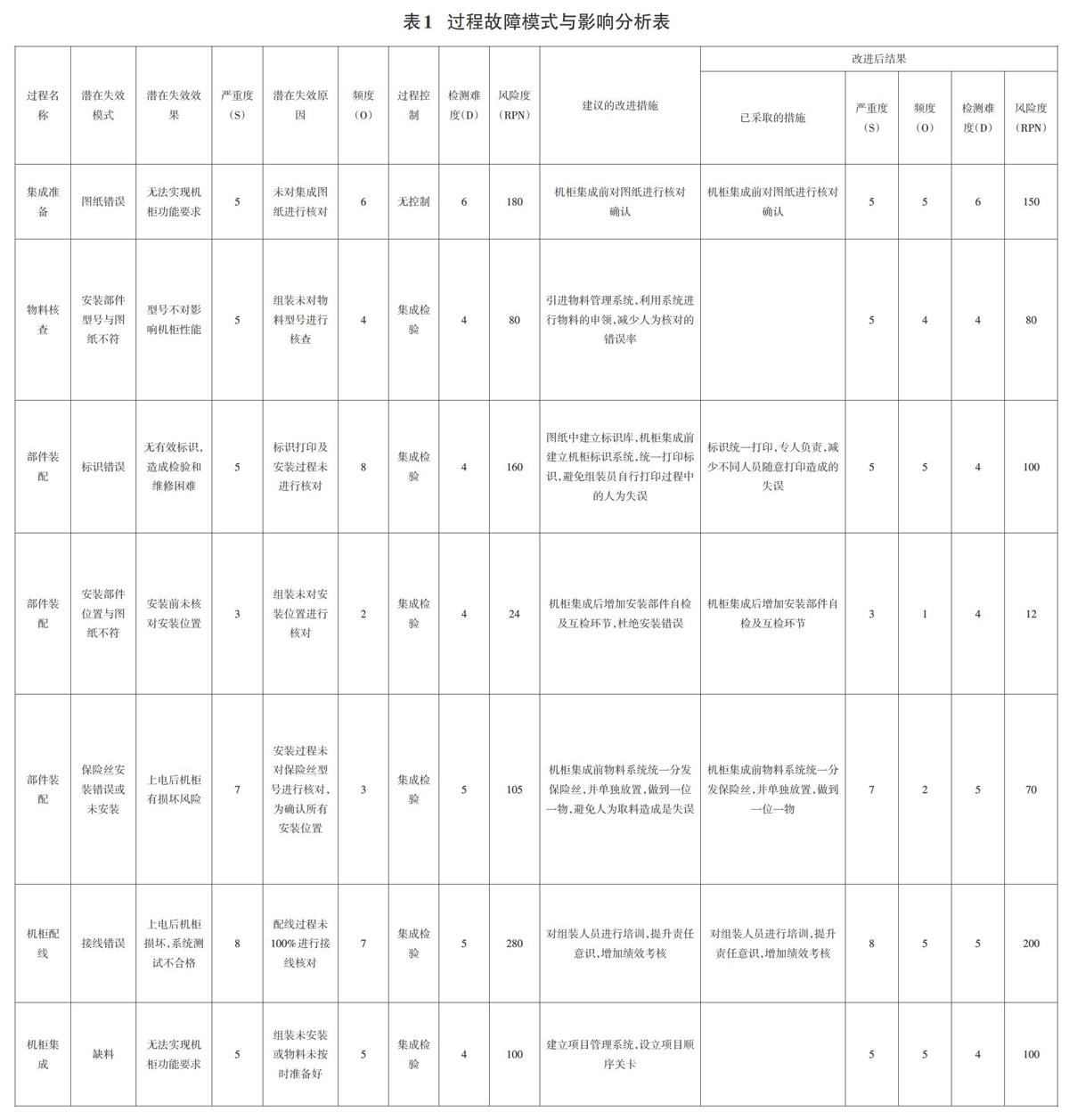

2)项目机柜集成质量问题分析。团队成员针对问题采用头脑风暴、鱼骨图和5Why等分析工具对质量问题进行分析,识别风险项,形成过程故障模式与影响分析表。

3)项目机柜集成质量问题纠正措施制定。针对故障模式风险度(RPN)高于临界值(C)的原因,制定相应的纠正措施,将每一个纠正措施传达给一线员工,要求其严格执行。

4)改善数据分析整理。纠正措施实施一定时间后,对基础数据进行收集整理,并与改善前数据进行对比,确认改善效果。

FMEA的具体工作流程图如下:

FEMA分析是通过计算危险优先序数(RPN),确定危险优先序数。危险优先序数(RPN)越大,说明产生却显得严重性更大,从而选择危险优先序数(RPN)高于临界值(C)的原因进行纠正措施的制定。危险优先序数(RPN)计算公式如下:

RPN=S×O×D

RPN-危险优先序数

S-严重度

O-故障的发生频度

D-缺陷检验水平

4 应用FEMA案例分析

4.1 问题描述

核电项目机柜集成问题较多,甚者单个机柜集成问题高达200余条,每个机柜按照图2的环节进行检验,单个机柜反复交检、复查、出具检验报告、问题整改,涉及的部门、人员较多,造成不必要人工时的浪费,且产品进入下一工序的合格率较低。

4.2 不良分析

针对集成检验问题进行头脑风暴、鱼骨图和5Why分析,列举造成组装集成问题的所有潜在故障。评估所有潜在故障的严重度(S)、发生频度(O)和缺陷被检出水平(D),完后依据公式(1)计算危险优先序数(RPN)。运用此方法对各项目机柜集成过程进行失效分析(分析过程见附件2),选取临界值C=150,对危险优先序数(RPN)≧150故障进行纠正措施制定。

4.3 改善措施制定

分析结果显示机柜集成问题中接线错误、标识错误及图纸错误的RPN较高,分别为280、180和160,通过各部门配合,采取纠正措施:

(1)机柜集成前对图纸进行核对确认;

(2)标识统一打印,专人负责,减少不同人员随意打印造成的失误;

(3)机柜集成后增加安装部件自检及互检环节;

(4)机柜集成前物料系统统一分发保险丝,并单独放置,做到一位一物;

(5)对组装人员进行培训,提升责任意识,增加绩效考核;

严格执行一系列改善措施,改善后机柜集成问题中接线错误、标识错误及图纸错误分别降低为200、150和100,效果较为显著,如果能将所有建议措施实施,机柜集成检验合格率将大大提升。

4.4 改善效果验证

效果一:通过优化改善措施的实施,减少人为因素导致的错误,经统计,在此方法推广后平均每个机柜的集成问题数由原来的13.06个降低到7.0个,集成问题数降低了48.5%;

效果二:通过本分析方法的推广实施,平均每个机柜的复检循环次数由3次降低到1次,节省了大量的人工成本;

效果三:经过本方法的推广及应用,集成问题对下一工序的系统测试影响率降低到0%。

4.5 取得的经济效益

在质量至关重要的大环境下,系统有效的FEMA质量分析方法在各项目的机柜集成过程中广泛使用,并对问题潜在的失效模式进行反复分析改進,进而从人、机、料、法、环等各因素进行分析,确定失效原因并提出改善,以提升各项目机柜集成合格率,并降低人工成本。

复检循环次数N由3次降低到1次带来的具体经济效益计算如下:

(1)组装交检一台机柜的平均时间为:5min;

(2)QC人员每次复检一台机柜的平均时间为:180min;

(3)QC人员每出具一份复检报告的平均时间为:25min;

(4)组装人员每次复检后整改一台机柜的平均时间为:240min;

(5)单人小时费用:10000元/21.75天/8h=58元/h

改善后每台机柜可节省的人工小时数为:(5min+180min+25min+240min)*(3-1)次=900min,合计15h;

每月检验机柜数平均为50台,一年内机柜复检过程共节约的人工小时数为:15h*50台/月*12月=9000h;

全年合计节约费用:9000h*58元/h=522000元

综上所述,通过对机柜集成过程的FEMA,找到了影响集成问题的潜在故障模式及所有故障的原因,采用可以实施的改进措施,使RPN值都有所降低,使平均每个机柜的集成问题数由原来的13.06个降低到7.0个,集成问题数降低了48.5%;平均每个机柜的复检循环次数由3次降低到1次,一年共节约人工时9000h,合计节约人工成本52.2万元。

5 结束语

虽然FEMA质量管理方法所产生的经济效益并不是十分明显,但持续将此分析方法广泛应用到公司所有项目产品中,不断分析改善,不仅会获得更多的经济收益;还会训练各项目组质量管理员用数据说话和运用各质量分析工具解决问题的能力;且通过质量改善,提高产品合格率,提升客户满意度,树立公司良好形象,使公司更具竞争力等一系列隐形效益,对公司产品质量管理意义非凡。

参考文献:

[1] 马校正.我国民用核设施质量保证工作发展的过程、经验、现状和建议[J].核电,2005,46(3):39-46.

[2] CARBONE T A,TIPPETT D D. Project Risk Management Using the Project Risk FEMA[J]. Engineeing Management Journal,2004;20-30.

[3] Canadas Nuclear Regulator. RG/GD-98—2012 Reliability Progerams for Nuclear Power Plannts[S]. Canada: Canadian nuclear safety commission (CNSC), 2012.

[4] Office of nuclear regulatory research. Nureg/cr-6992—2009 instrumentation and controls in nuclear power plants: an emerging technoiogies update[s]. U.s.NRC: united states nuclear regulatory commission, 2009

[5] 凯文·福斯伯格,哈尔·穆兹,霍华德·科特曼.可视化项目管理[M].刘景梅,许江林,于军,译.北京:电子工业出版社,2002:100.

[6] 国家质量监督检验检疫总局质量管理司.质量专业理论与实务(中级).第一版中国人事出版社,2001:12,15,16.