S Zorb大型化工业装置特点及运行总结

张 树 广

(中海油惠州石化有限公司,广东 惠州 516086)

为减少汽车尾气排放对大气的污染,车用燃料清洁化的步伐日益加快,对车用汽油中硫含量的要求也越来越严格。我国于2018年1月全部实施硫质量分数不大于10 μg/g的国Ⅴ阶段汽油标准,并将于2019年开始实施国ⅥA阶段汽油标准,2023年开始实施国ⅥB汽油标准。在汽油质量升级的过程中,中国石化用于催化裂化汽油深度脱硫的S Zorb技术[1-6]发挥了越来越重要的作用,该技术具有脱硫率高、氢耗低、辛烷值损失小、液体收率高等优点。目前,国内已有33套S Zorb工业装置可以长期稳定地生产超低硫清洁汽油,总处理能力达40 Mt/a以上。

S Zorb技术工业化过程中充分体现了系列化及标准化的特点,常规工业装置的规模主要有0.9,1.2,1.5 Mt/a,而大型化装置规模有1.8 Mt/a及2.4 Mt/a。目前已建成投产的最大规模的工业化装置为2.4 Mt/a,建于中海油惠州石化有限公司(简称惠州石化),2017年9月27日一次开车成功,开工后始终按照国Ⅴ汽油方案进行生产,稳定运行生产硫质量分数小于10 μg/g的精制汽油。以下介绍大型化S Zorb 工业装置特点及运行情况。

1 大型化S Zorb装置特点

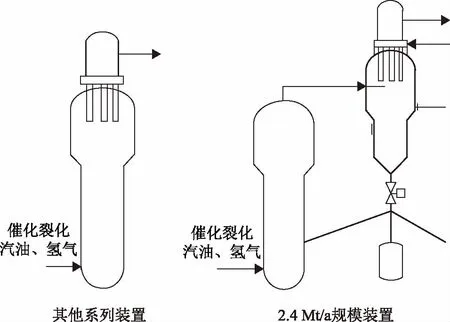

大型化S Zorb 装置同样包括进料与脱硫反应、吸附剂再生、吸附剂循环及产品稳定4个部分,与其他系列S Zorb装置不同的是对反应过滤器进行了改进,将反应过滤器由反应器顶部移到反应器外部[7-8]。具体设置如图1所示。

图1 反应过滤器设置

反应过滤器是S Zorb装置的关键设备之一,其运行状况直接影响装置的运行周期。其他系列S Zorb装置的反应过滤器均设置在反应器的顶部,原料烃油在反应器中进行吸附脱硫反应,脱硫反应后的油气通过反应过滤器进入下一步工序,而烃油中携带的催化剂颗粒被过滤器截留下来,实现油气与催化剂分离。过滤器的操作条件较苛刻,过滤精度为1.3 μm,装置中循环使用的催化剂平均粒径为60~80 μm,催化剂频繁地在反应系统与再生系统之间循环运行,易磨损产生粉尘,粉尘在反应器内部累积,不断循环,易造成反应过滤器压差升高,压差升高到一定程度后需停工更换过滤器,严重影响装置平稳运行。此外,在装置大型化后,反应过滤器需要更大的过滤面积,因此需要有一个较大直径的法兰安装该过滤器,而装置运行期间,反应器操作温度可达430 ℃以上,操作压力高达3.1 MPa,且存在反吹振动,因此将反应过滤器装在反应器顶部,会存在法兰密封效果不易控制、反应器设计及制造难度较大等问题。

大型化装置将反应过滤器从吸附脱硫反应器中独立出来,进行外置,并且通过管道连接,将装置运行过程中产生的催化剂粉尘不断从系统中分离出来,有效避免了粉尘在反应器内部循环累积,解决了反应过滤器易堵塞、差压上升快、装置运行周期短、法兰密封效果不易控制等问题,延长了过滤器的使用周期和装置运行周期。

2 大型化S Zorb装置运行效果

2.1 反应过滤器运行情况

开工以来装置进料量与反应过滤器的差压变化见图2。由图2可知,装置自开工运行稳定后,过滤器差压稳定在17 kPa,远小于设计值。可见将反应过滤器外置后达到了预期的效果,为S Zorb装置的长周期运行创造了有利条件。

图2 原料进料量与反应过滤器差压变化情况

2.2 装置标定结果

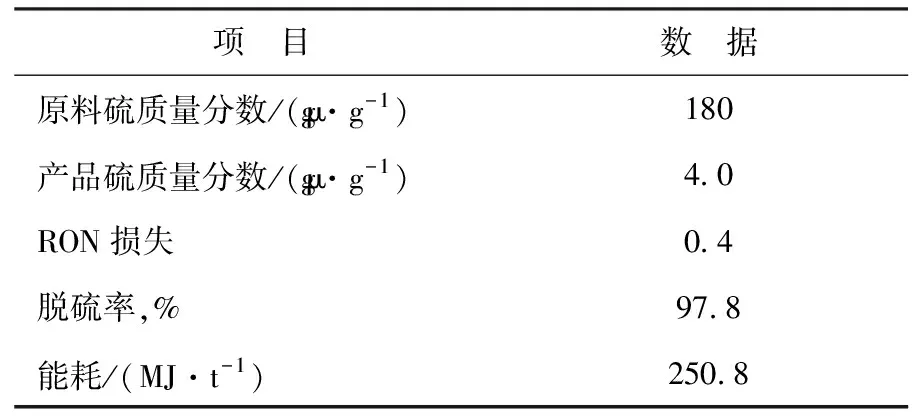

装置自开工后一直运行状况良好,稳定生产硫质量分数小于10 μg/g的汽油,开工10个月后进行了总结标定,结果列于表1。由表1可以看出,在原料硫质量分数为180 μg/g时,得到的产品硫质量分数为4 μg/g,辛烷值RON损失为0.4个单位,能耗为250.8 MJ/t。得到了良好的运行结果。

表1 S Zorb装置标定结果

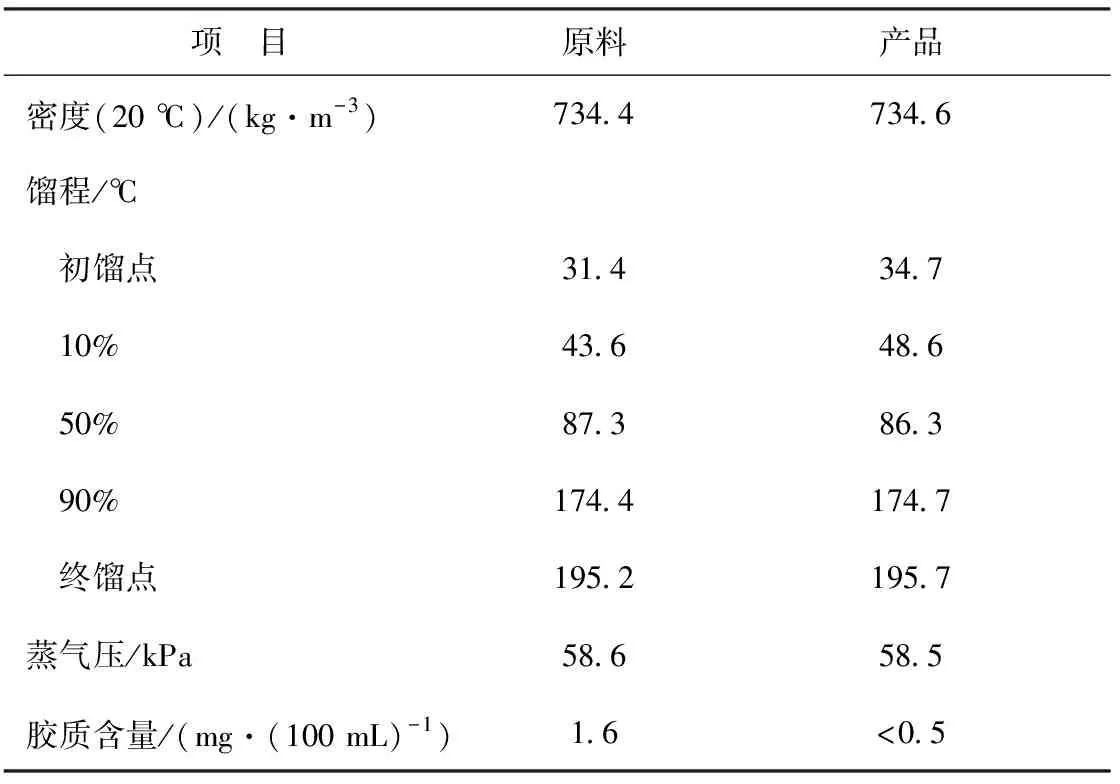

将标定时的汽油原料及产品的性质列于表2中。由表2可知,与原料相比,产品的密度、蒸气压及馏程性质相当,胶质含量稍低。

表2 标定过程中汽油原料及产品性质

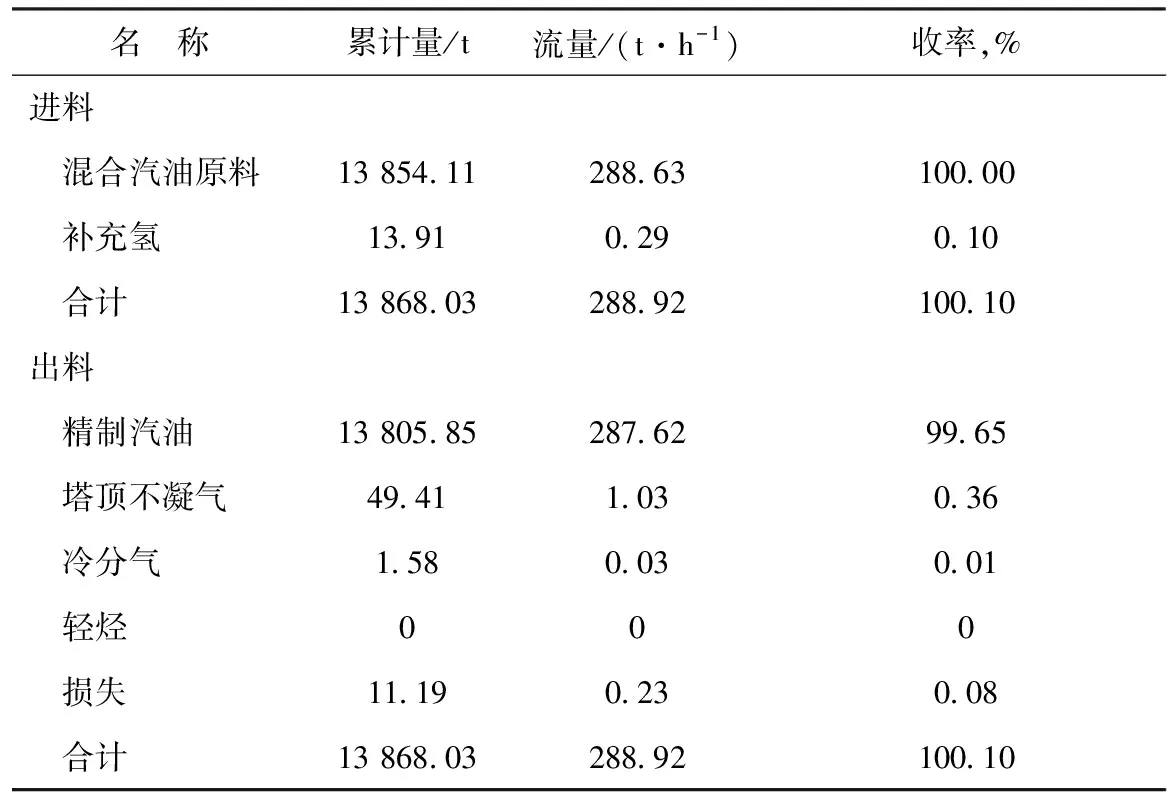

标定过程中装置的物料平衡数据见表3。

表3 标定过程中的物料平衡数据

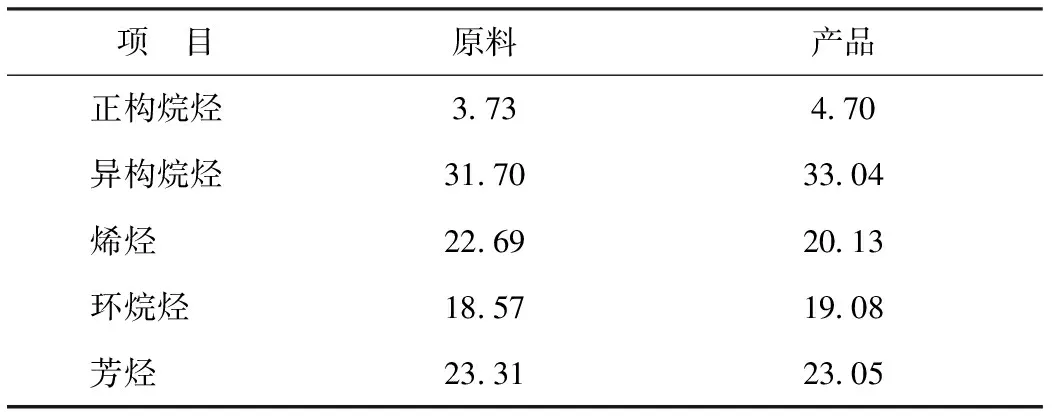

表4中列出了标定过程中得到的汽油的详细组成。由表4可知,经过S Zorb反应得到的汽油产品组成发生了变化,其中正构烷烃及异构烷烃的含量增加,烯烃含量降低,环烷烃含量略有增加,芳烃含量略有降低。

表4 标定过程中汽油原料及产品组成 w,%

3 结 论

惠州石化2.4 Mt/a S Zorb装置是目前已工业化的最大规模装置,装置采用了反应过滤器外置新技术,自开工以来装置运行平稳,一直稳定生产硫质量分数小于10 μg/g的清洁汽油。开工10个月后进行了总结标定,标定结果为:原料硫质量分数为180 μg/g,烯烃质量分数为22.69%时,得到的产品硫质量分数为4.0 μg/g,RON损失0.4个单位,能耗为250.8 MJ/t。这些结果对未来同类型装置的开工和优化,具有参考价值和指导意义。