孔结构与酸性质对多孔硅铝材料催化性能的影响

郑金玉,罗一斌,舒兴田

(中国石化石油化工科学研究院,北京 100083)

伴随我国经济的持续发展,进口原油依赖度持续增加,实现现有石油资源的有效利用,特别是重油组分的高效转化和优化利用,不断适应资源结构并满足市场需求变化,是炼油工业亟待解决的重要问题[1]。

在石油炼制过程中,流化催化裂化(FCC)是重要的二次加工过程。随着催化裂化工艺技术的发展和革新,催化裂化催化剂及相应的催化材料也在不断的拓展和进步,以适应和满足工艺过程的要求。随着20世纪60—70年代结晶分子筛的出现,分子筛逐步替代了早期的无定形硅铝材料,大大促进了催化裂化工艺技术的发展,分子筛材料具有酸性强、裂化活性高的特点,但其较小的孔径对大分子原料显示出明显的限制扩散作用,因此在大分子催化反应中的应用受到一定限制[2-4]。随着原油的重质化以及掺渣比例的提高,必须有效提高催化裂化催化剂的重油高效选择转化能力,同时减少中间馏分油和石脑油的进一步转化,而介孔材料的出现为有效解决此类问题提供了可能性。

根据IUPAC定义,孔径介于2~50 nm的材料被命名为介孔材料,而重油等大分子的尺寸正处于此孔径范围内,因此介孔材料的研究引起了催化领域广大研究人员的极大兴趣。1992年美国Mobil公司的研究人员首先报道了一种新型的有序介孔材料,以离子型表面活性剂如十六烷基三甲基溴化铵(CTAB)为模板剂,通过水热晶化法制备出具有规整孔道结构的M41S系列介孔材料,其孔径一般为1.6~10.0 nm,均匀可调,并可通过改变模板剂碳链长度或添加助剂来调节孔径大小[5]。此类介孔材料具有二维或三维的有序规整孔道结构以及相对较大的孔径,有利于反应物分子及产物分子的进出,为大分子催化反应的进行提供了可能。但在裂化反应研究中发现其裂化活性明显低于传统分子筛,虽然这种材料具有较大的孔径,但其孔壁较薄且多为无定形结构,在催化裂化苛刻的高温水热条件下孔壁极易塌陷,造成孔结构的破坏,导致裂化活性的丧失。为了提高介孔材料的水热稳定性,研究人员采取提高材料孔壁厚度或在孔壁中引入传统分子筛的次级结构等措施,虽然稳定性有所提高,但仍不足以满足催化裂化的工艺要求。

在催化裂化领域,硅铝材料由于其较强的酸性中心和很好的裂化性能而得以广泛应用[6]。介孔概念的提出为新型催化剂的开发提供了新机遇。为了克服介孔材料水热稳定性差、成本高等缺点,郑金玉等[7]采用价格低廉的工业原料开发出一种孔径为8~12 nm的介孔硅铝材料,与MCM-41不同,所合成介孔材料的孔道结构是无序的,但具有很高的水热稳定性和活性稳定性,用于裂化催化剂中时可有效调节催化剂堆密度、孔体积等参数,同时可显著提高裂化催化剂的重油转化能力。该类材料所拥有的较大孔径以及适宜的酸性为大分子的预裂化提供了条件,作为提高重油转化能力的酸性材料已成功实现工业应用[8-9]。

硅铝材料的孔道结构以及酸性质是影响其裂化活性的重要因素,为进一步获得孔道结构、酸性质与裂化活性之间的对应关系,本研究制备不同孔结构参数、不同酸性质的多孔硅铝材料,经过详细的物化及性能表征获得三者之间的对应关系,期望对多孔材料的开发具有一定的指导作用。

1 实 验

1.1 多孔硅铝材料的制备

采用文献[7]所述方法,通过成胶、陈化、后处理等工艺制备多孔硅铝材料。通过部分工艺条件的改变分别获得2个系列的硅铝材料,系列一主要调变材料的孔结构参数,记为SA-P-n(其中n=1~5);系列二主要调变材料的酸性质,记为SA-A-n(其中n=1~3)。

1.2 催化剂制备

按照常规催化裂化催化剂的制备方法,将稀土改性Y型分子筛、高岭土、黏结剂分别与多孔硅铝材料SA-P-n或者SA-A-n机械混合,其中多孔硅铝材料的质量分数为5%,混合均匀并经干燥处理后,于500 ℃下焙烧1.5 h,经过铵交换处理,得到含SA-P-n系列多孔硅铝材料的裂化催化剂C-1,C-2,C-3,C-4,C-5,以及含SA-A-n系列多孔硅铝材料的裂化催化剂C-6,C-7,C-8。

1.3 物化性质表征

多孔硅铝材料的物相表征使用Philips公司生产的X’Pert衍射仪,Cu Kα射线,λ为0.150 48 nm,扫描范围为5°~70°,扫描速率为4(°)/min。化学组成分析使用日本理学电机株氏会社生产的3013型X射线荧光光谱仪,钨靶,激发电压40 kV,激发电流50 mA。孔结构参数测定采用低温氮气吸附-脱附容量法(BET),使用美国Micromeritics公司生产的ASAP2400吸附仪,样品需先在1.33×10-2Pa真空度下于550 ℃脱气处理4 h。酸性分析采用吡啶吸附红外光谱原位测量法(FT-IR),使用NICOLET750红外光谱仪,检测器为DTGS,KBr压片,分辨率4 cm-1。总酸量以及酸强度的表征采用氨程序升温脱附法(NH3-TPD),使用美国Micromeritics公司生产的AutochemII化学吸附仪,样品经600 ℃脱气处理,吸附氨气后程序升温至550 ℃,测定氨脱附量。

1.4 裂化性能评价

将含有不同多孔硅铝材料的催化剂在800 ℃、100%水蒸气条件下老化处理17 h后,在重油微反活性测定仪上进行裂化性能评价。原料油为减压瓦斯油,催化剂装量5 g,剂油质量比3.6,反应温度500 ℃,再生温度600 ℃,计量裂化气体积并用气相色谱法分析其组成,用冷阱收集产品并经气相色谱模拟蒸馏法测定不大于220 ℃的汽油馏分、220~350 ℃的柴油馏分及大于350 ℃的重油馏分的含量,焦炭由红外定碳仪测定。

2 结果与讨论

2.1 孔结构的影响

2.1.1对物化性能的影响采用文献[7]中所述制备方法得到的多孔硅铝材料具有典型的拟薄水铝石物相结构,但其结晶度相对较低,一般在50%左右。

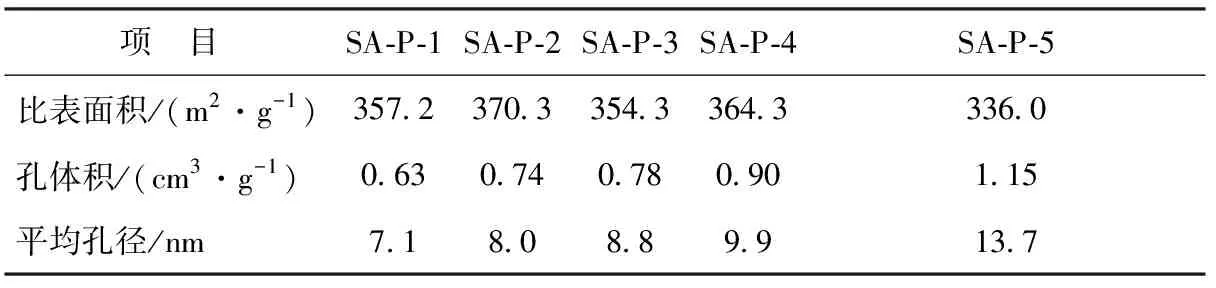

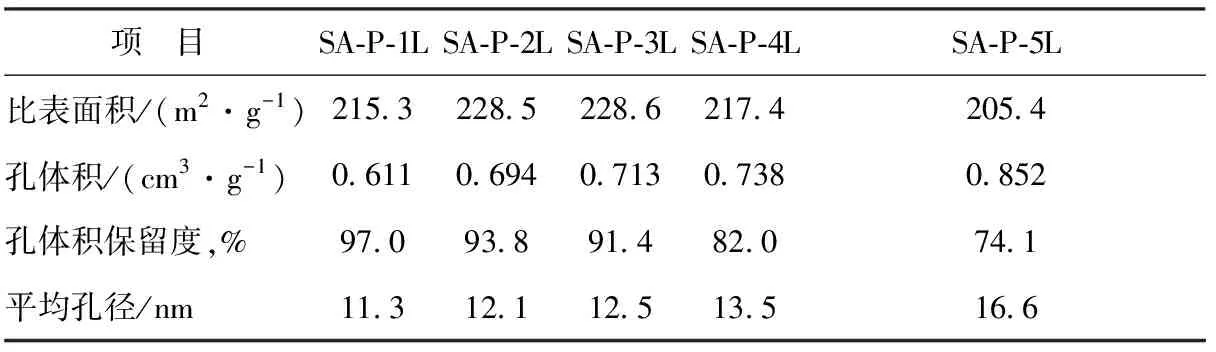

通过处理条件的改变,得到一系列孔结构参数不同的硅铝材料SA-P-n。表1为该系列硅铝材料的孔结构参数。由表1可见,该系列硅铝材料的平均孔径为7~14 nm,此孔径范围符合IUPAC对介孔材料的定义,因此所得材料属于典型的介孔材料,且适度调整合成条件可有效调节材料的平均孔径。同时,还发现该系列材料的孔体积随平均孔径的增大呈现递增的趋势,从0.63 cm3/g提高至1.15 cm3/g,增加82.5%,而比表面积与平均孔径没有直接的对应关系,虽然总比表面积相对较高,但规律性稍差,呈现出一种锯齿状下降的变化趋势。通常平均孔径增大时,比表面积会有所降低,但从表1所示孔结构参数来看,孔径增大的SA-P-2和SA-P-4的比表面积并没有呈现下降的趋势,反而高于其他样品,说明这2种材料的处理方法在一定程度上有利于形成更多数量的孔,导致孔结构参数增大。

表1 SA-P-n系列多孔硅铝材料的孔结构参数

从分子结构角度来说,孔径尺寸的变化是由化学键合的变化引起的。对于非晶体材料而言,如本研究中的多孔硅铝材料,结构中会同时存在Si—O—Si,Si—O—Al,Al—O—Al结构,而孔结构参数特别是孔径尺寸的增大,可以理解为形成了更多的键长较长的Al—O—Al和Si—O—Al结构,而键长较短的Si—O—Si结构可能有所减少,这种键合上的变化自然会引起酸性的变化。

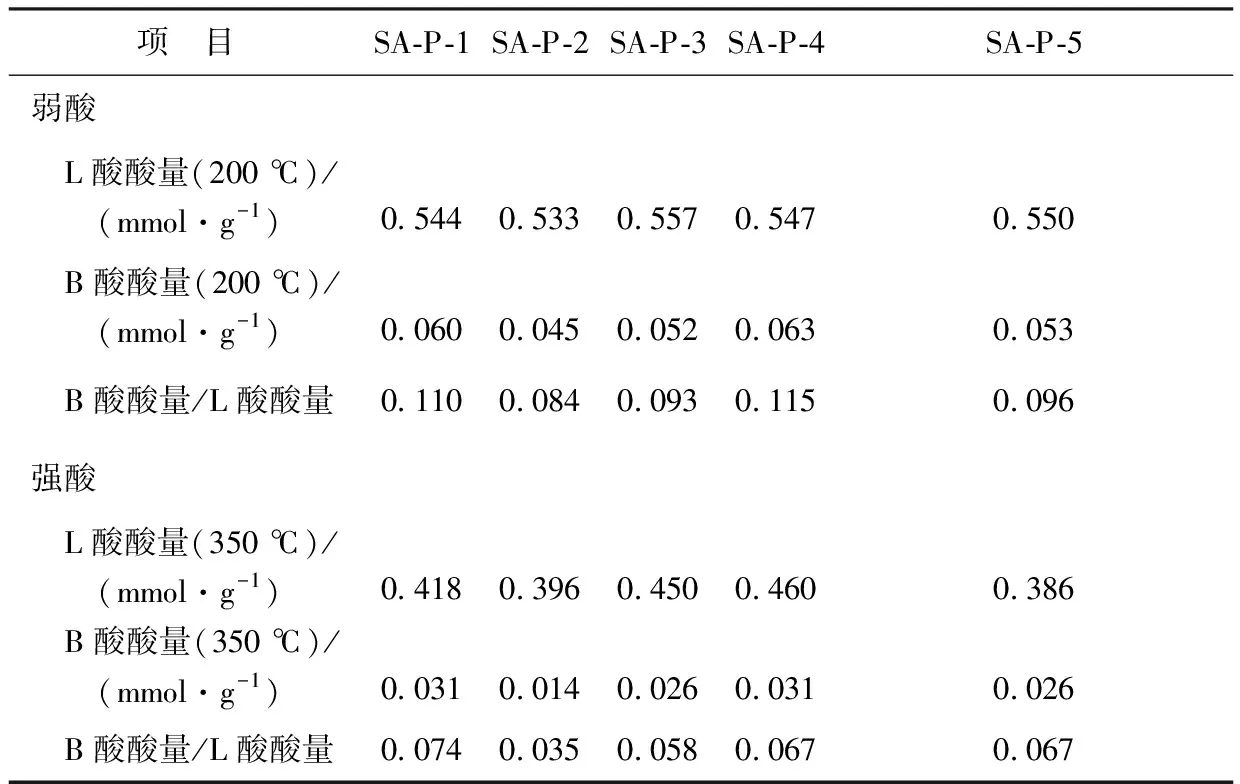

表2为SA-P-n系列多孔硅铝材料的酸性分析结果。由表2可见,所有硅铝材料均同时含有B酸和L酸中心,其中B酸中心主要与Si—O—Al结构相关,而L酸中心则与Al—O—Al结构有关,同时Si—OH和Al—OH的存在同样影响着酸性的变化。在该系列样品中SiO2的质量分数约25%,比例相对较低,因此B酸酸量显著低于L酸酸量。根据200 ℃测得的酸量数据可知,L酸酸量随平均孔径的增大呈现锯齿状波动的态势,但波动范围较小,这主要是由于材料的主体结构为Al2O3,即使扩孔过程中键合结构有所变化,但对L酸中心的总量影响较小;B酸酸量以及B酸酸量与L酸酸量的比值(B/L值)的变化也存在一定的波动,其中SA-P-2的各个酸性数据均为最低值,而SA-P-4却具有最高的B酸酸量、总酸量及B/L值,这应与扩孔的处理过程密切相关,缩合程度和键合结构的差异直接影响了酸中心的分布情况。在 SA-P-2中是通过促进缩合程度来调整孔径大小的,缩合程度的提高在增加孔的数量上有一定贡献,导致孔体积增大,但同时羟基的缩合也会导致部分酸中心的损失。对于SA-P-4其孔体积及平均孔径均进一步增大,但其并非完全受缩合过程的影响,在其制备过程中可以形成更多的B酸中心就说明硅在结构中的插入过程更加均匀,形成更高比例的Si—O—Al结构。350 ℃下测得的强酸酸量的变化趋势与200 ℃下的分析结果类似,其中SA-P-4的强酸中心保留程度也最高。

表2 SA-P-n系列多孔硅铝材料的 FT-IR酸性数据

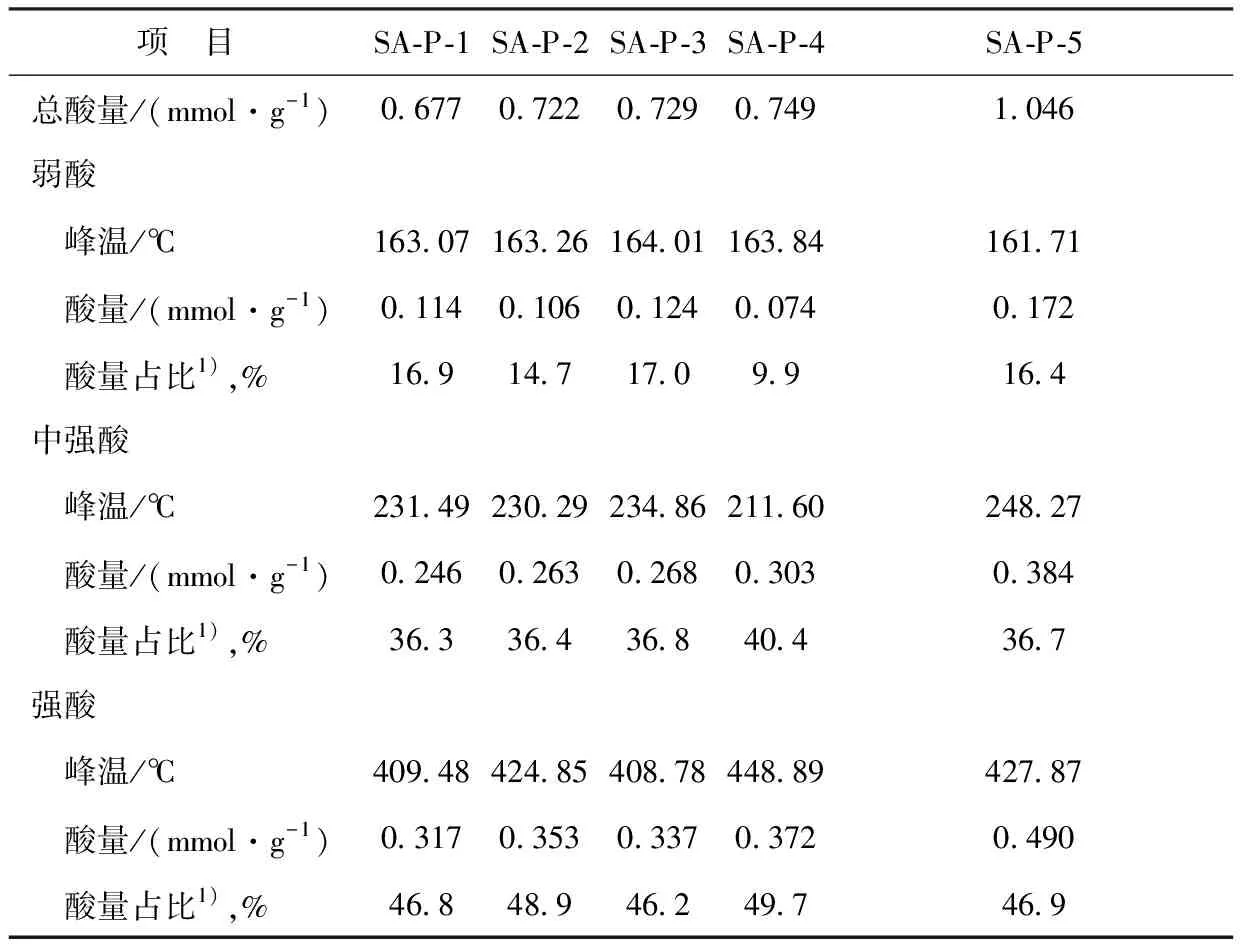

表3为SA-P-n系列多孔硅铝材料的NH3-TPD酸性数据。由表3可见,样品的总酸量随平均孔径的增大而逐渐提高,由0.677 mmol/g增加至1.046 mmol/g,由于处理条件的差异,样品酸中心的分布情况也存在一定的不同,其中SA-P-1,SA-P-3,SA-P-5的酸中心分布特点比较类似,SA-P-2的酸中心分布稍有不同,弱酸中心比例稍低,强酸中心比较稍有增加,而SA-P-4的酸中心分布却有明显变化,弱酸中心比例大幅降低,仅占10%左右,中强酸和强酸比例均有明显提高,这些酸性中心分布的差异主要缘于材料制备过程、特别是后处理过程中键合情况的变化及差异。

表3 SA-P-n系列多孔硅铝材料的NH3-TPD酸性数据

1)指该温度下的酸量占总酸量的分率。

2.1.2对水热稳定性的影响上述分析数据为新鲜样品的表征结果,并不能反映其真实的使用效果,因此将SA-P-n系列样品在800 ℃、100%水蒸气条件下老化处理17 h,将老化处理后的样品标记为SA-P-nL(其中n=1~5),并再次进行分析。表4为水热老化处理后所得样品的孔结构参数。由表4可见:经过高温水热老化处理后,样品的平均孔径增大,由原来的7~14 nm增大至11~17 nm,说明在老化过程中有孔道塌陷现象,但与纯氧化铝材料相比[10],该系列硅铝材料的水热稳定性非常优异,孔径仅有3~5 nm的增幅,而部分氧化铝材料经过老化处理后孔径的增幅可达1倍以上;老化后材料的孔体积有所降低。与表1所示数据相比,老化后孔体积的保留程度随平均孔径的增大而降低,说明初始平均孔径越大,老化处理对其孔体积的破坏越大,这是由于初始孔径大,孔壁相对较薄,易于在老化过程中坍塌,从而导致孔体积的保留程度降低。

表4 水热老化处理后所得SA-P-nL样品的孔结构参数

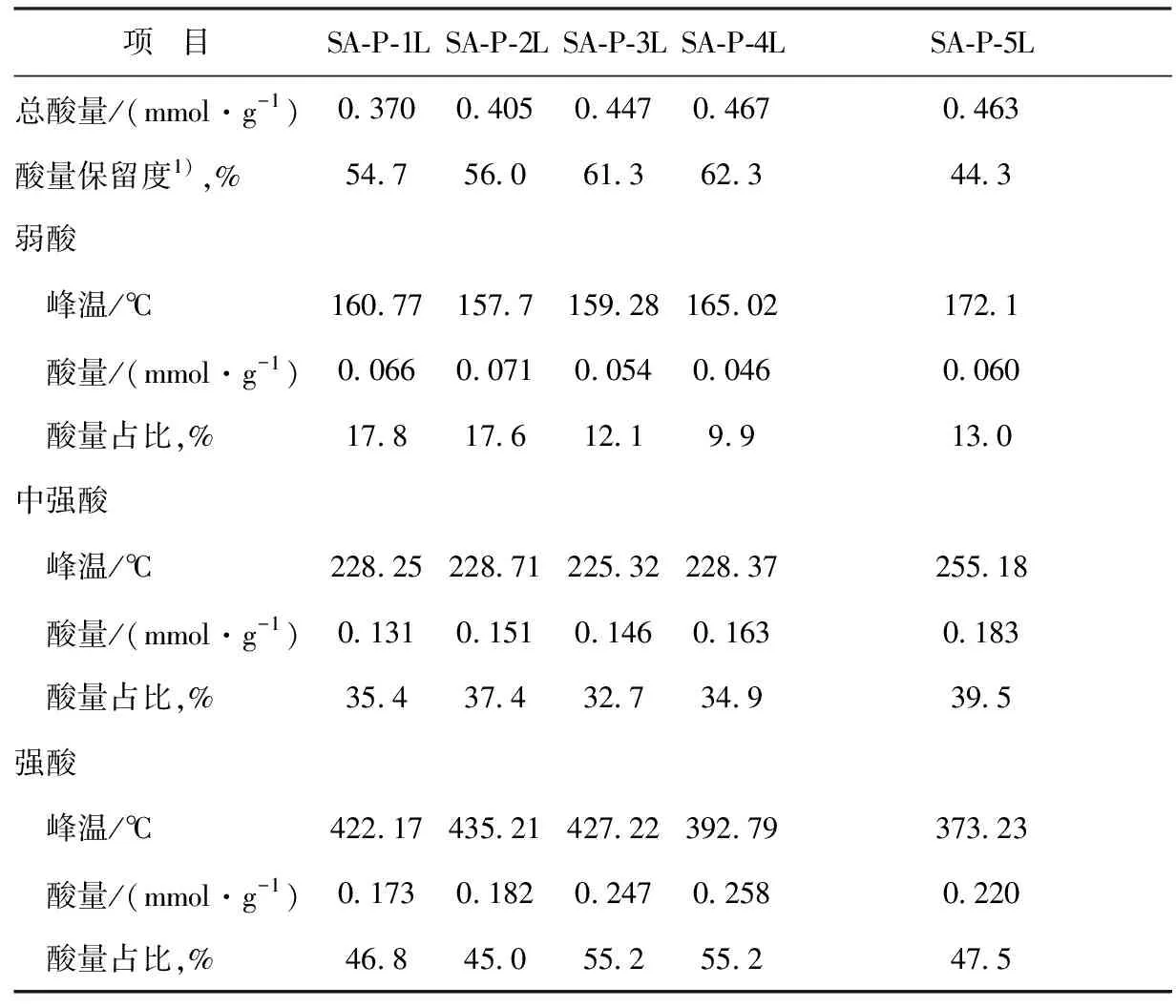

表5 水热老化处理后所得SA-P-nL样品的NH3-TPD酸性数据

1)指老化后样品总酸量占表3中新鲜样品总酸量的分率。

表5为水热老化后材料的NH3-TPD酸性分析结果。由表5可见,经过老化处理后总酸量较新鲜样品(表3所示)明显降低,且总酸量随平均孔径的增大逐渐增加并趋于平稳,总酸量为0.370~0.467 mmol/g,同时酸量保留度则随平均孔径的增大逐渐提高,在SA-P-4L达到峰值62.3%后迅速降低至44.3%,可见具有较大孔径的材料其结构稳定性显著降低,老化处理极易造成孔结构的塌陷,进而导致酸中心的破坏或覆盖,引起酸量的大幅降低。

从酸中心的分布情况来看,老化处理对各个样品的酸中心分布有着不同的影响规律。对于样品SA-P-1L而言,其酸中心分布与老化前基本相当,由表4的孔体积保留度也可以看出,老化处理可能只是造成部分孔壁的塌陷进而形成连通的孔道结构,虽然酸量有明显降低,但对酸中心分布并没有明显的影响,说明键合结构的变化不明显。样品SA-P-2L则是弱酸和中强酸有所增加,强酸有所降低,而样品SA-P-3L却与SA-P-2L相反,其弱酸和中强酸明显降低,强酸大幅增高。样品SA-P-4L与SA-P-3L又稍有不同,仅中强酸降低,弱酸基本维持不变,强酸提高。样品SA-P-5L则主要集中在弱酸和中强酸的变化,弱酸降低,中强酸有所增加。由此可见,由于制备方法不同,键合结构存在一定差异,特别是经过老化处理后,键合结构的差异带来的影响更加明显,导致酸中心的分布出现明显的变化。这些酸中心的分布特点将直接影响其裂化活性。

2.1.3对裂化性能的影响按照1.2节所述方法制备含SA-P-n系列多孔硅铝材料的裂化催化剂C-1,C-2,C-3,C-4,C-5,将处理后的催化剂在800 ℃、100%水蒸气条件下老化处理17 h,并在重油微反评价装置上进行裂化活性的评价,评价结果列于表6。由表6可见:添加SA-P-n系列硅铝材料后,5个催化剂的裂化活性均可以达到70%以上;且随着硅铝材料平均孔径的增大,催化剂的转化能力逐渐提高,转化率由70.68%增大到74.57%;但平均孔径过大时,如使用SA-P-5样品时,催化剂的转化能力反而降低,转化率仅为71.96%,比含平均孔径8 nm的SA-P-2样品的催化剂活性还低。这仍然与材料的水热稳定性紧密相关,如前所述,孔径过大,水热老化时结构坍塌严重,酸中心的保留程度也降低,因此影响了催化剂的裂化活性。产品分布也有明显不同,其中重油产率随平均孔径的增大逐步降低,但在较大孔径时重油产率反而增加;焦炭产率随转化率的提高而有所增加,但焦炭产率与转化率的比值(焦炭选择性)没有明显变化,保持了较好的水平,说明该类硅铝材料的焦炭选择性优异,与纯氧化铝材料存在明显的区别,并未出现氧化铝材料随孔径增大焦炭选择性变差的情况。这更多的是基于材料本身制备方法的特殊性带来的结构特点,同时也与引入B酸中心有一定关系。

结合表5所示多孔材料样品老化后的酸性分析数据可知,对于含SA-P-1~SA-P-4的催化剂C-1~C-4而言,裂化活性的不断提高,既与多孔材料孔径的增大有关,也与其酸量的提高有关,两者相辅相成,共同促进了裂化性能的提高及产品分布的改善。继续增大孔径时,孔径对性能的影响变得更加突出,高于酸性的影响程度。首先,从酸量的角度分析,SA-P-5的酸量保持较高的水平,与SA-P-4基本相当,并且高于其他3个样品的酸量,但其裂化活性却较SA-P-4降低近2.6百分点;其次,从酸中心的分布情况分析,SA-P-5的中强酸和强酸的比例并不低,高于SA-P-2,并与SA-P-3相当,但其裂化活性却低于SA-P-2和SA-P-3,由此可见,对于孔径较大的SA-P-5而言,即使其总酸量高、酸性中心分布与其他样品比较接近,裂化活性仍然较低,说明酸性不是影响裂化活性的主要因素,孔径大小才是更为重要的影响因素,较大的孔径虽然有利于反应物和产物的扩散,但由于SA-P-5的水热结构稳定性稍差,经过老化处理后孔道塌陷、孔径进一步增大到17 nm左右,坍塌的结构并未形成有效的连通通道,反而影响反应产物的进出,导致反应产物在孔道中的停留时间延长,二次反应增加,从而影响了整个材料的裂化性能。由此可见,适宜的孔径和酸性特征是必要条件,但材料的水热结构稳定性同样至关重要。较大的孔径易导致孔壁厚度的减小,进而影响其稳定性,虽然有文献报道孔道尺寸为原料分子直径的2~6倍时较为适宜,但根据本研究结果可知,仅根据初始样品的孔径大小不能准确地判断其最终的使用效果,而材料的水热稳定性更具有指导意义,即使初始样品的孔径合适,如SA-P-5,但若水热稳定性差、孔道坍塌严重的话,孔径增大较多特别是有可能造成堵孔的现象时,反而会严重影响其裂化活性,因此老化后的孔径大小更具有实际意义。

2.2 酸性质的影响

在上述研究的基础上,采用SA-P-4的合成方法,通过合成条件的微调获得孔径相当、但酸性有明显差异的SA-A-n(其中n=1~3)系列多孔硅铝材料。

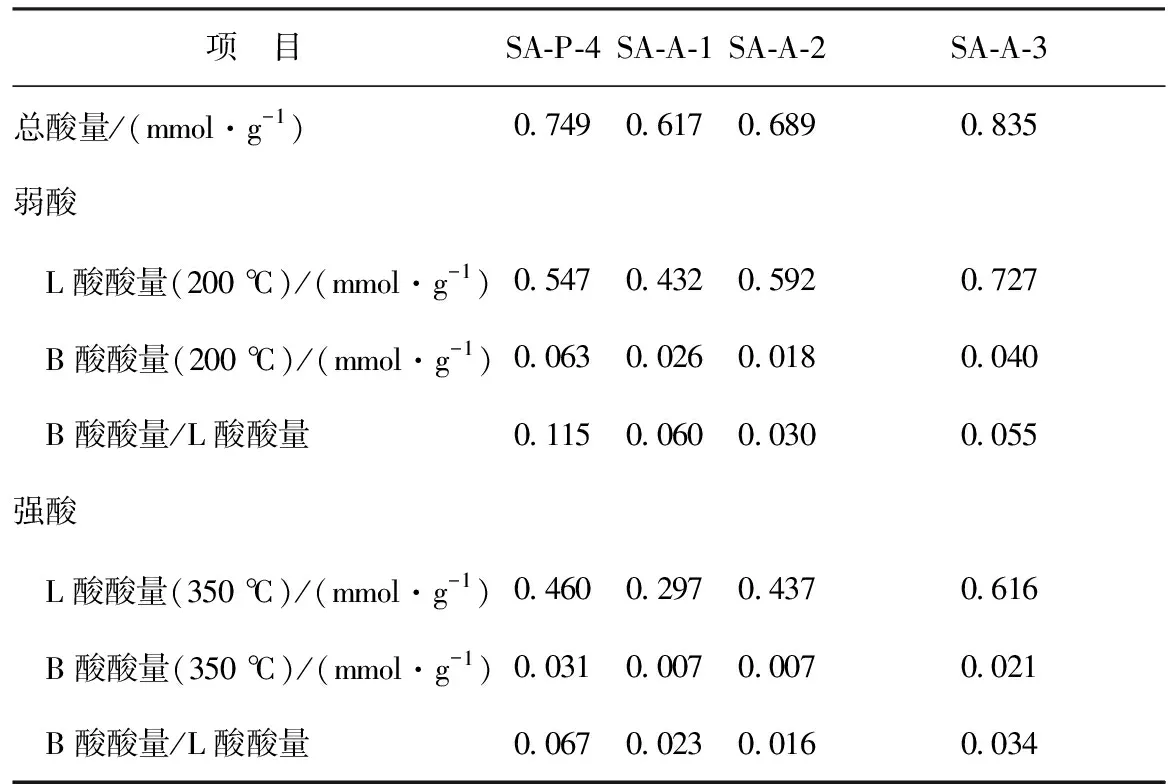

表7为SA-A-n系列多孔硅铝材料的孔结构参数,同时还对比了SA-P-4多孔硅铝材料的孔结构参数。由表7可见:SA-A-n系列中3个样品的平均孔径基本相同,SA-A-1的比表面积和孔体积稍低,其他2个样品的孔结构参数基本相当;SA-P-4与SA-A-n系列样品的孔结构参数总体相当,虽然比表面积和孔体积稍低,但孔径均在10 nm左右,说明制备过程中的适度调节对孔结构参数的影响相对较小,更多的是通过键合作用的调节来改善酸性质。

表8为SA-A-n系列多孔硅铝材料的酸性分析数据及与SA-P-4多孔硅铝材料的对比。由表8可以看出,经过调整合成条件实现了对酸中心的有效调节,与SA-P-4相比总酸量可以向下调至0.617 mmol/g,也可向上调至0.835 mmol/g,调节范围较大。从酸中心的种类来看,同样含有少量B酸中心和大量L酸中心,其中L酸酸量与总酸量的变化趋势相同,但B酸酸量出现上下波动的情况,相应的B酸酸量与L酸酸量的比值(B/L值)也随之波动。在SA-A-n系列样品中SA-A-2的B酸酸量及B/L值最低,而且显著低于SA-P-4样品的B酸酸量及B/L值,特别是B/L值仅约为SA-P-4样品的1/4。可见,通过合成条件的微调可以达到有效调节酸中心种类和数量的目的。

表8 SA-A-n系列多孔硅铝材料及SA-P-4的FT-IR酸性及NH3-TPD酸量数据

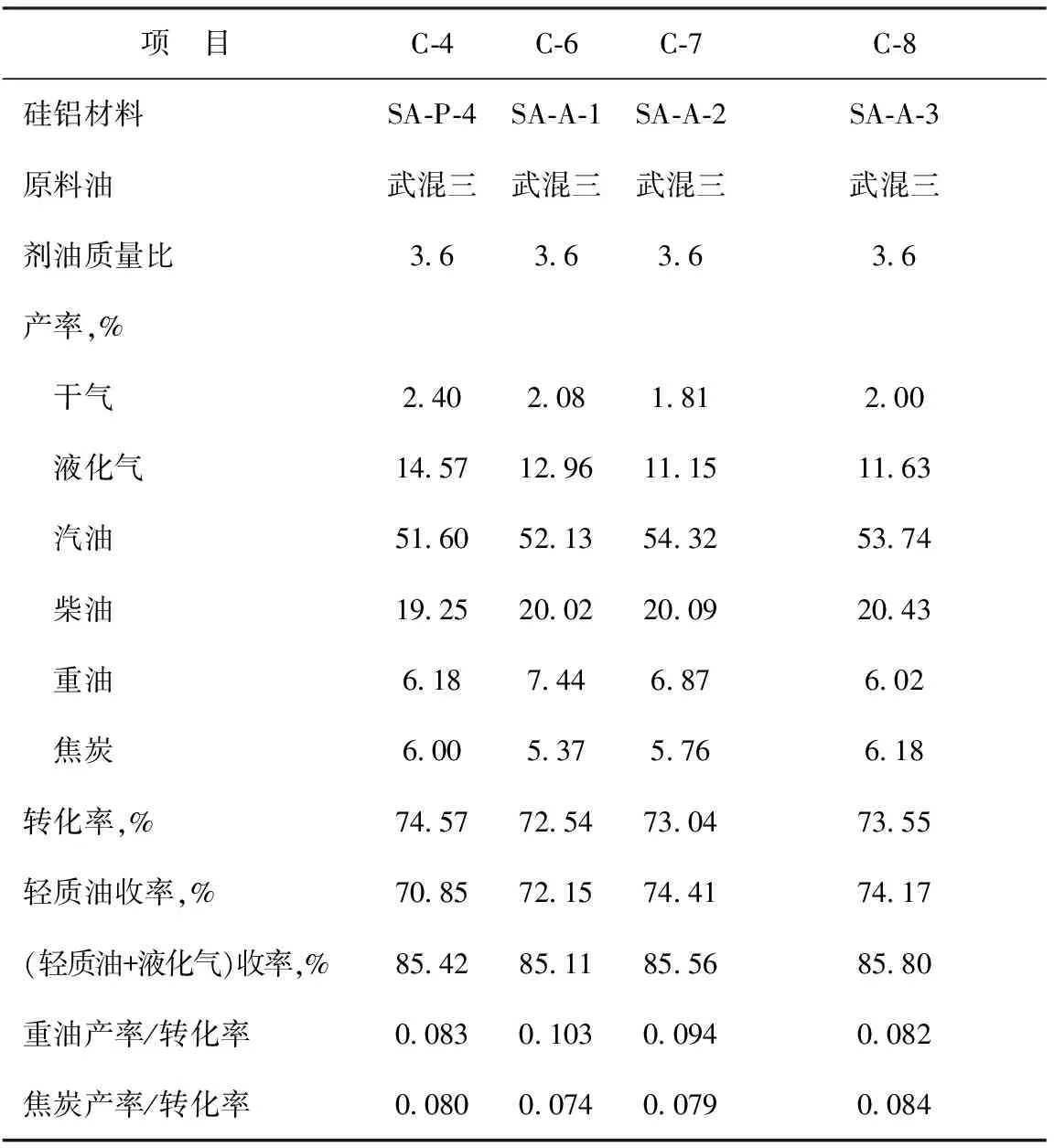

由于SA-A-n系列是在SA-P-4的基础上进行微调获得的,因此该系列样品的水热稳定性与SA-P-4类似,此处不再赘述。为了进一步对比样品的裂化活性,按照1.2节的方法制备并处理含SA-A-n的裂化催化剂C-6,C-7,C-8,并经800 ℃、100%水蒸气老化处理17 h后进行重油微反活性评价,结果如表9所示。

由表9可以看出:对于SA-A-n系列而言,随着总酸量的提高,裂化活性逐渐提高,转化率由72.54%提高至73.55%,重油转化能力增强,重油产率由7.44%降至6.02%,降幅达到1.42百分点,说明总酸量的变化对裂化活性有明显的改善作用;但同时也发现,总酸量的提高对各产品的分布情况有不同的影响规律,汽油收率随总酸量的提高呈现先升高后降低的变化趋势,而液化气和干气产率正好相反,随总酸量的提高先降低后升高,焦炭产率与转化率的比值则呈现一直增加的趋势。结合表8所示酸性分析数据推断,总酸量和酸中心分布对转化能力和产品分布均有影响,但影响程度有所不同。

表9 含SA-A-n的裂化催化剂的重油微反评价结果

从提高裂化活性的角度来看,总酸量的影响作用更大,B/L值的影响相对较弱,当对比SA-A-1与SA-A-2时,虽然SA-A-1的B/L值较高,但其总酸量低于SA-A-2,裂化活性也低于SA-A-2;同样,虽然SA-A-3的B/L值稍低于SA-A-1,但总酸量高,裂化活性相应的也高,充分说明总酸量对裂化活性的影响作用强于B/L值的影响。从改善产品分布的角度来说,B/L值的作用更大,B/L值的降低有利于提高汽油收率,而B/L值的增高则促进液化气的生成。由此可见,总酸量更大程度上决定着材料的转化能力,而酸中心种类的变化特别是B/L值更多的是影响产物分布。从焦炭选择性来看,酸量的增加在提高转化率的同时也造成焦炭选择性的恶化,过高的总酸量反而不利于保持较好的焦炭选择性,因此即使总酸量可有效促进转化能力的提高,但综合考虑总酸量不宜过高。

将SA-A-n系列样品与SA-P-4样品对比时发现,SA-P-4的转化能力最强,转化率达到74.57%,比最高的SA-A-3的转化率还高1.02百分点,重油产率与SA-A-3相当,其他产品分布与SA-A-n系列有较大差别,如汽油收率较低,但液化气和干气产率偏高。综合酸性分析数据的对比,认为SA-P-4所表现出的高转化率以及产品分布的特异性是由其较高的总酸量和超强的B酸中心的酸性特点所决定的。由此也进一步推断,在针对不同的活性要求和产品分布需求时,需有针对性地对材料的酸性包括酸量和酸中心分布进行适当调节以满足不同的需要。

3 结 论

后处理过程的调变可实现对多孔硅铝材料孔结构参数、酸量及酸中心分布的有效调控;水热稳定性同样是影响材料裂化性能的重要因素之一。在适宜的孔径范围内,孔结构和酸性共同促进材料裂化活性的提升,孔径过大时,孔径对裂化性能的影响作用大于酸性的影响;总酸量提高有利于转化能力的提升和重油产率的降低,而酸中心分布的变化直接影响汽油、液化气收率等,B酸中心比例的降低可促进汽油收率的提高。