超级电容储能式智能车节能设计与方案优化

李东东, 马添翼, 牛继高

(中原工学院 机电学院, 河南 郑州 450007)

在“绿色化”发展的大背景下,智能化技术、节能技术等在各行各业得到了广泛的应用。为适应发展趋势,全国大学生智能汽车竞赛为智能车研究与成果展示提供了平台[1]。智能车(即智能汽车)的设计以汽车电子为基础,涉及机械、传感、电子、控制以及信号处理等学科。总体上可将其分为三部分,即机械结构部分、系统硬件部分和系统软件部分。在智能车竞赛中,传统的电磁组别依靠电池供电,不考虑电能的消耗,而电磁节能组作为新组别,其节能及轻便的机械结构是设计的关键。现有节能方案节能效果不佳,存在较大的改进空间。本文针对目前智能车技术上存在的问题,提出一种较优的设计方案,将超级电容用于电路供电,在智能车比赛前使用官方提供的12 V、5 A电源对超级电容充电,检测充电电能后在预定路况的赛道上完成比赛。智能车比赛成绩T(s)由其单周耗时t(s)与超级电容充电电能E(J)加权确定。智能车必须具有合理简洁的机械结构,且车速与耗电量达到最优的匹配才能出色地完成比赛。

1 整车控制方案

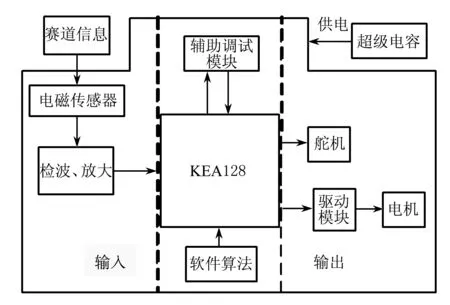

选取飞思卡尔Kinetis汽车系列KEA128芯片作为微控制器,以超级电容为主电源对整车电路供电,并将工字电感(电磁传感器)用于路径识别。工字电感产生的感应信号经放大、检波处理,输入单片机,结合软件算法,采用PD(比例微分)控制舵机打角,并使用PWM(Pulse Width Modulation)控制电机,实现智能车控制。

在辅助调试模块中加入蓝牙、上位机及发光二极管(LED)等工具,用于显示智能车在不同赛道位置的电感值,并与精确算法中的限定值进行比较,实现智能控制。所设计智能车的整体控制方案如图1所示。

图1 智能车的整体控制方案

2 机械结构设计

机械结构是智能车的基础,合理设计机械结构,对于智能车提速效果明显,可有效避免高速状态下弯道甩尾、舵机反应迟滞等问题,且有利于算法优化。

超级跑车绝大多数采用中置后驱(RR)的驱动方式,重量分配比例多为47∶53。本方案综合考虑各种条件,也采用RR驱动方式,但以50∶50进行重量分配。经过简单配重实验,智能车重心位于底盘中心偏后1 cm处最佳。整车结构中超级电容组为最重模块,应采取卧式放置方式。通过3D打印的舵机套以卧式将舵机固定在底盘上。

2.1 直流电机选型

电机的选型需兼顾额定电压、功率、转速、质量、尺寸和使用寿命等技术要求。通常采用的无刷电机与电子调速器(简称电调)配合方案,电路较为复杂,加减速响应慢;虽然空心杯电机转速高,但难以设计与之配合的齿轮和减速器,且其功率低而无法应对坡道等路况。380型电机质量较大,堵转电流为2 A,低电压供电时扭矩较小;长轴260型电机质量较小,堵转电流为1.76 A。在初步选择3款直流电机后,对各款电机的部分重要参数进行了测试(见表1)。

表1 直流电机测试数据

RN260-CN-18130(260)型电机较轻,输出轴较长,最大效率(52.3%)时电流为0.679 A;RS380-ST(380)型电机较重,最大效率(64.6%)时电流为2.850 A,低电压供电时扭矩小;RS-540SH-7520(540)型电机最大效率(63.2%)时电流为13.000 A。考虑到设计的车模质量较小,除电机外只有487.5 g,本方案选用260型电机即可满足驱动要求。

2.2 传动方案设计

在传动方案设计中,因电机工作转速较高,多采用一级减速方案[2]。为有效避免齿面点蚀,可选用1010A黄铜齿轮进行啮合。同时,从智能车节能以及提高驱动能力方面考虑,其驱动使用单电机,后轮传动采用机械差速方式。

2.3 舵机选型

官方指定的FUTABA S3010和SD-5舵机存在体积大、重量大、耗电大等诸多弊端。在满足额定扭矩、功率的条件下,本方案拟选择某品牌12 g金属型航模舵机。其重量、功率仅分别为传统舵机的1/10和1/6。

对比3种型号舵机的参数(见表2)可知,某品牌舵机正常工作时电流较小,对整车压降影响小,更有利于电压稳定,且质量较小,其扭矩能够满足转弯要求,符合节能设计的要求。故本方案选择该品牌舵机来实现智能车转向。

表2 舵机重要参数

注:扭矩为5 V电压下的测定值。

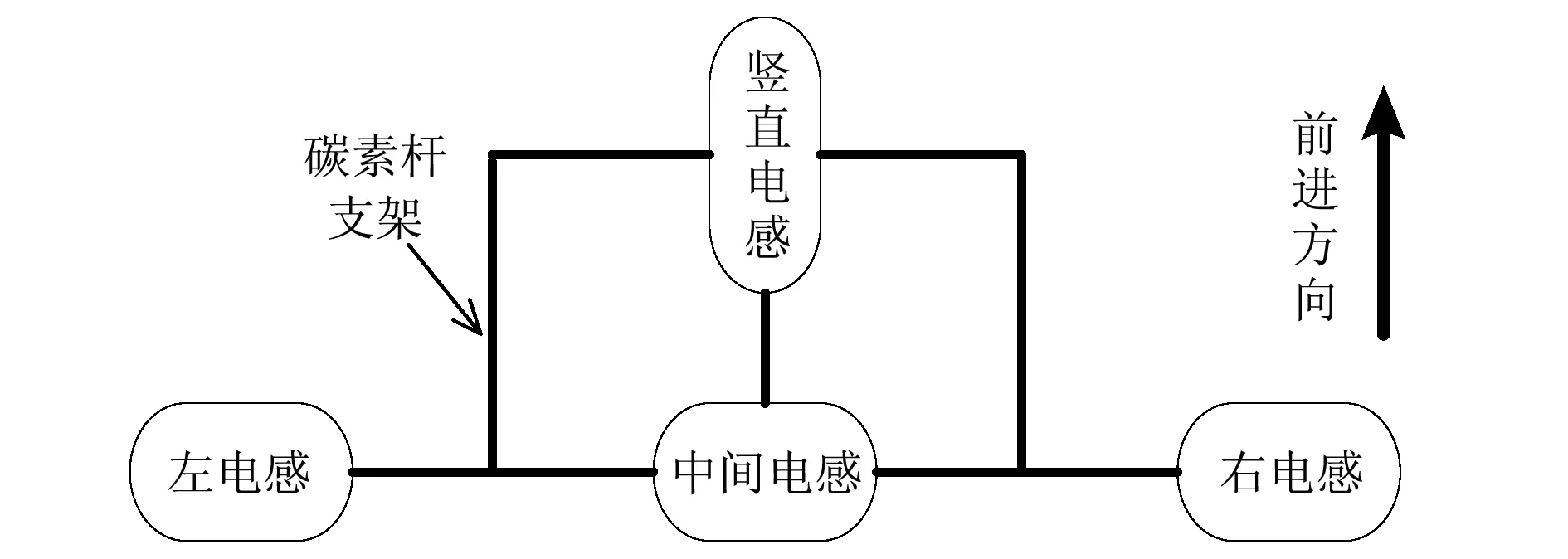

2.4 电感排布

电感排布与控制算法相结合,力求简洁,且应减少能耗,降低重心。电感排布方式如图2所示。采用四电感算法,左右电感用于判断路径;中间电感用于判断坡道,并辅助左、右电感判断急弯丢线情况;竖直电感在圆环入口处数值变化较大,用于辅助左、右及中间电感判断环岛路径。

图2 电感排布方式

3 超级电容选型

3.1 超级电容参数计算

市场上超级电容单体的额定电压一般为2.7 V,无法满足为智能车供电的电压要求,故需要以串联超级电容单体的方式提高输出电压[3]。

串联后超级电容组的容量为:

C=C单÷n

(1)

式中:C单为超级电容单体的电容值;n为单体个数。

串联后超级电容组的储能估值为:

E=0.5CU2

(2)

串联后超级电容组的电压为:

U=2.7n

(3)

串联后超级电容组的输出能量为:

E0=E1-E2

(4)

式中:E1为充入电能;E2为剩余电能。

本方案预选的3种超级电容组规格为:100 F×4,50 F×4, 30 F×4。当充入电压为10 V,剩余电压为2.43 V时,超级电容组具体参数的计算结果如表3所示。

3.2 电容选型分析

经测试,智能车装配规格为100 F×4的超级电容组,提速至1.8 m/s后,每行驶30 m约耗能170 J。经估算,智能车行驶70 m的耗能约为350 J,行驶100 m的耗能约为500 J。实际比赛中,赛道长度为30~80 m,且智能车在运行过程中存在能量损失。超级电容组内阻越大,能量利用率越低,同时超级电容组本身存在充电损耗、自放电和漏电等情况。因此,结合表3,本方案选用规格为50 F×4的超级电容组为智能车供电。

表3 3种超级电容组具体参数的计算结果

注:U0为超级电容组额定电压;ESR为其等效串联电阻。

4 电路模块设计

4.1 超级电容组电路模块设计

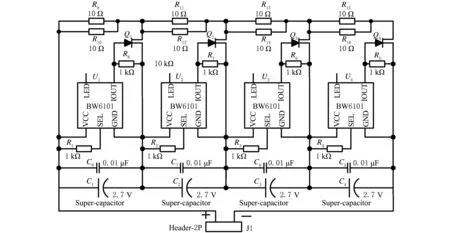

4.1.1 超级电容组均压电路设计

串联的超级电容单体间参数存在差异,充电过程中因各单体电能储存速率不同而经常出现过压或欠压现象。从安全性和工作稳定性考虑,本方案使用均压技术进行超级电容组的电路设计。

超级电容组的电压检测芯片选用BW6101型[4]。当超级电容组中C1、C2、C3或C4任一单体两端电压达到 2.65 V时,BW6101芯片会开启电流泄放功能,电流通过并联电阻快速泄放,对未充满的超级电容单体继续充电,可避免过电压或欠电压的不健康状态出现,从而达到对超级电容组进行均压保护的目的。超级电容组均压电路如图3所示。

图3 超级电容组均压电路图

4.1.2 超级电容组稳压电路设计

超级电容组的放电较快,其电压随着放电时间延长而迅速降低。因一般稳压方案的稳压范围较窄,所以如何最大限度地利用超级电容组内的电能并维持7.2 V的恒定供压,是一个亟待解决的问题。通过多次实验,本方案最终采用buck-boost型TPS63070芯片对超级电容组进行稳压。其开关电流为3.6 A,升压范围为2~16 V,升压效率高达95%,静态电流仅为 50 μA。TPS63070芯片的电路如图4所示。

4.2 单片机外围电路模块设计

在KEA128单片机的外围电路设计(见图5)中,微处理器复位电路连接上拉电阻R7,在按键断开时将其电平拉高,以防止复位电路的电压浮动[5-6]。为让微处理器能够行使初始状态的复位功能,在单片机外围电路上加设一个复位电容C4。在接通电源时,直流电压通过电阻R7对电容C4进行充电,在复位引脚处产生一个时间常数为0.2 s的复位脉冲,此后,CPU进入正常工作状态。在图5中VDD+3 V输入电压上加装一去耦电容,可降低电源对地的交流阻抗,防止输入电压产生的振荡。

图4 TPS63070芯片的电路图

图5 KEA128单片机的外围电路图

为滤去较宽频率范围的交流成分,本方案将容值分别为0.1 μF和10 μF的两个电容并联,以降低电源对地的阻抗。同时,在晶振两端加装振荡电容,以构成振荡回路。可选晶振的频率为4 ~ 24 MHz,本方案选用16 MHz。针对KEA128单片机的外围电路,有经验公式:

Fx=F0×[1+C1÷(C0+CL)]1/2

(5)

CL=Cg×Cd÷(Cg+Cd)+Cs

(6)

式中:Cs为杂散电容;Cg、Cd均为外部电容;CL为晶振负载电容;Fx为实际频率;F0为标称频率;C0、C1均为所选外部电容。

根据设计经验,取C1=C2= 22 pF,反馈电阻RF=1 MΩ。单片机的稳定工作要求供压模块输出电压的纹波小、噪声低。经过多次实验筛选,选用低压差线性MAX604型稳压器[7],为单片机提供3.3 V的稳定电压。

4.3 电磁传感器电路模块设计

4.3.1 电磁传感器放大电路设计

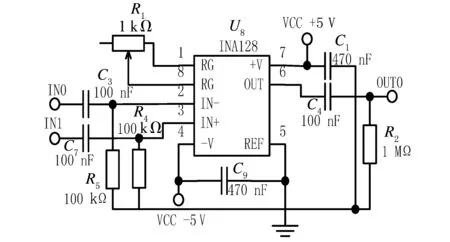

本方案选用10 mH工字电感器,检测赛道下通有20 kHz、100 mA交流电的导线所产生磁场的磁感应强度与方向。该路径传感器的感应信号微弱,故需用INA128双电源仪表放大器来直接放大差分信号[8]。电磁传感器信号放大电路如图6所示。

4.3.2 电磁传感器检波电路设计

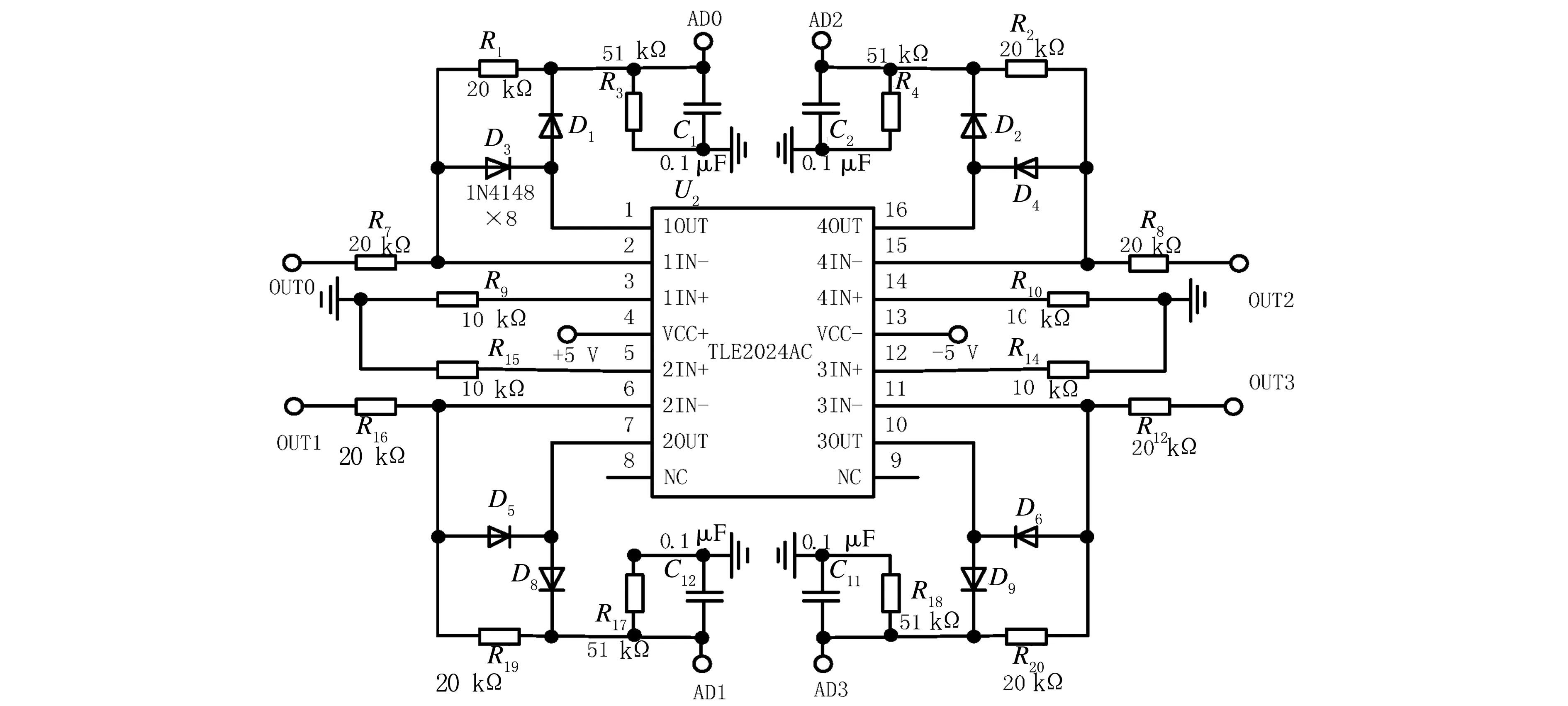

仪表放大器的输出信号近似于正弦波信号,不能直接使用,需将其转化为直流电平。本方案选用TLE2024AC

芯片进行检波。电磁传感器检波电路如图7所示。

图6 电磁传感器信号放大电路图

图7 电磁传感器检波电路图

对仪表放大器输出信号进行放大、 检波和滤波处理,即可得到稳定的直流信号。

4.4 其他电路模块设计

在提供足够驱动能力的前提下,驱动电路应简洁、可靠且省电。对比多种驱动形式后,本方案选用MC33886芯片来搭建驱动电路[9],通过MAX889芯片为放大、检波电路提供VCC-5 V电压[10],使用3个TPS7350芯片分别为放大和检波电路、舵机及外围辅助模块提供+5 V电压[11]。

5 智能车的软件算法

软件算法应尽可能简洁、有效,以降低单片机的功耗。本方案采用定速开环控制方式[12-14],避免电机频繁调速,从而达到降低能耗的目的。预先设定的智能车低、中、高3个速度档位,可通过拨码开关调用,以节省场上调车时间,适应不同难度的赛道。通过“差比和”算法,可获得巡线电感值的偏差。依据该偏差,通过PD控制算法即可控制舵机打角。

取偏差的部分程序如下:

piancha=(My_FinalADValue[0]-My_FinalADValue[1])/(My_FinalADValue[0]+My_FinalADValue[1]);

error=piancha;

PD控制算法的部分程序如下:

DUOJPIDSC=(word)(Duo_P*error+Duo_D*(error-pre_error));

pre_error=error.

算法中的具体限定方法和限定值因车而异。通过实际测试,将车推过赛道各道路元素,即可观察其转向姿态并进行限定值的调整。

智能车的软件设计流程如图8所示。

6 设计方案优化

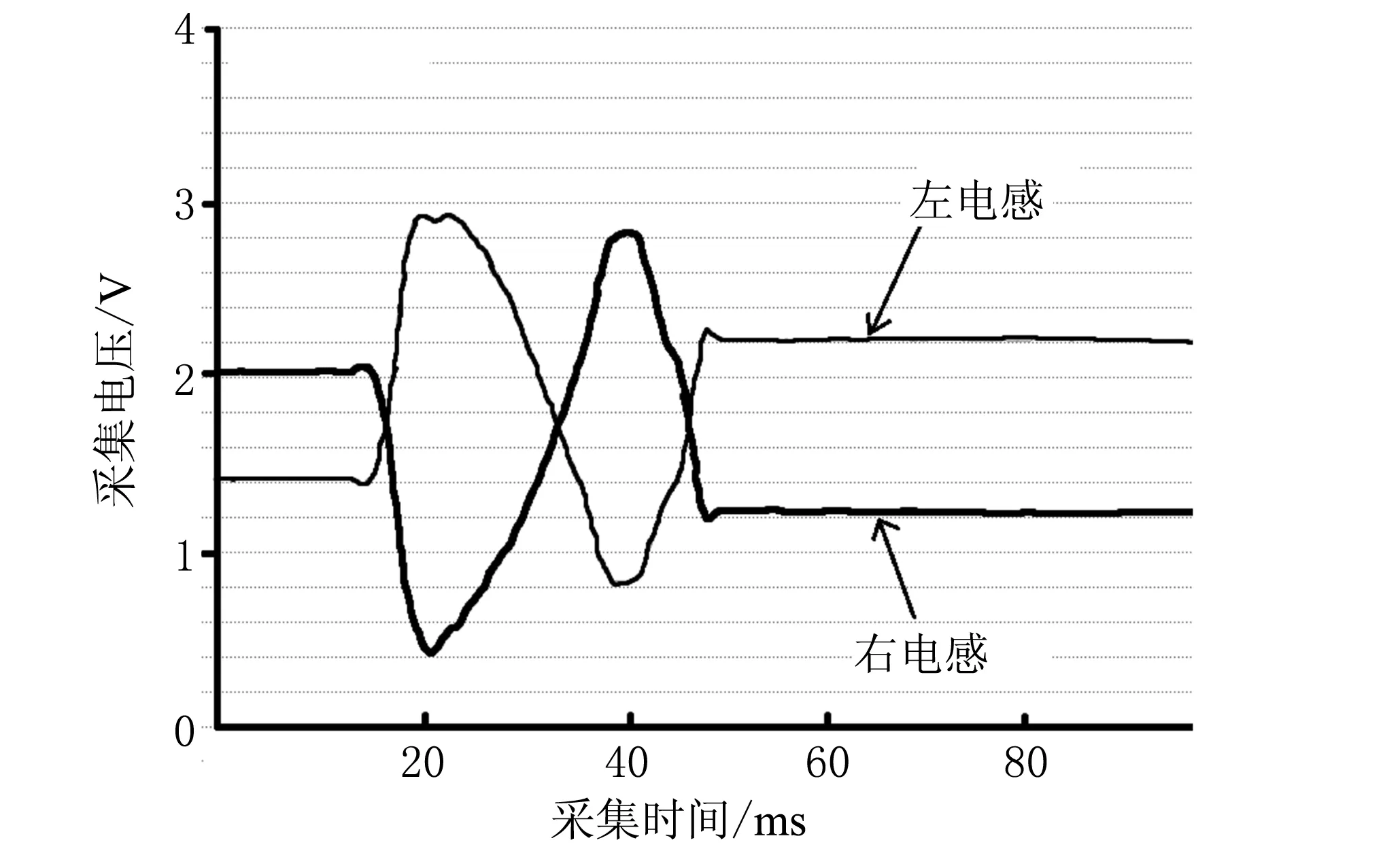

实验后期,在获得大量数据的基础上对本方案进一步优化,使用OPA2350型(以+5 V供电)精密放大器代替原方案中TLE2024AC型运算放大器。OPA2350精密放大器的外围电路更少,符合设计的简洁和有效性要求。通过模拟示波器,可采集车模偏离赛道中心时左右电感器的电压波动(见图9)。

图9 左右电感器的电压波动曲线

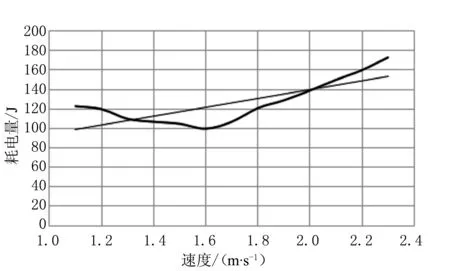

为了精简整车结构,采用四层印制电路板制作其整体电路,并以160 g竞速轻型蚊车为基础车模进行整车改装,使用功率更小、质量更轻的130型电机和6 g航模舵机。整车的基本装配完成后,质量为260 g。对160 g竞速型蚊车改装后,整车极限速度接近5 m/s,可满足电磁节能组竞赛要求。整理大量实验数据后绘制的智能车速度与耗电量关系曲线如图10所示。

注:粗实线为实验数据拟合曲线,细实线为趋势线图10 智能车速度与耗电量关系曲线

7 优化方案的实验结果

按比赛规则,比赛前使用官方提供的12 V、5 A电源对超级电容充电,并检测充电电能,在指定赛道完成比赛。智能车比赛成绩T(s)由其单周耗时t(s)与超级电容充电电能E(J)加权确定。其计算式如下:

T=t+E×K

(7)

式中,系数K=0.05 s/J。

经实验,优化方案的车速为2.3 m/s时,智能车速度与耗电量达到最优匹配,且与所用时间加权后T(s)最小,能够出色完成比赛。

8 结 语

超级电容储能式智能车节能设计方案经过多次优化,把握了各部分参数相互影响的规律,实现了节能目的,取得了出色的比赛成绩。该设计方案在第十二届“恩智浦”杯全国大学生智能汽车竞赛中取得了华北赛区电磁节能组一等奖。