蜡油加氢装置催化剂运行分析及优化措施

(中国石油化工股份有限公司洛阳分公司,河南洛阳,471012)

1 前言

洛阳分公司220 万t/a蜡油加氢处理装置从2009年至今已运行9年时间,以减压蜡油、焦化蜡油和脱沥青油的混合油为原料,主要生产精制蜡油,为催化裂化装置提供优质原料。

蜡油加氢处理装置于2017年11月进行催化剂撇头,一床层主要更换为FDM-21脱金属剂,二床层装填一部脱金属剂FDM-21、一部分过渡剂FF-33和一部分主剂FF-34。第三床层催化剂未动,为2015年11月大检修装填的经过一次再生的FF-24催化剂。截至2018年8月,蜡油加氢催化剂已运转9个月,离2019年4月大检修还有6个月。为保证蜡油加氢催化剂活性能保持到2019年大检修,需要对蜡油加氢的原料以及操作条件进行优化调整。

2 催化剂运行分析

影响催化剂活性的主要因素为催化剂的积碳和金属沉积,其中积碳失活可以通过催化剂的再生进行活性恢复,而金属沉积则造成催化剂永久失活。

2.1 催化剂金属沉积量的控制

蜡油加氢反应器第一床层、第二床层装填FDM-21脱金属剂107.72m3,保护剂金属容量为107.72×0.2=21.54t,第二床层装填催化剂FF-33 19.84m3,保护剂容金属总量为19.84×0.15=2.98t。保护剂总容金属量:21.54+2.98=24.52t。

通常保护剂金属沉积量大于自身沉积能力65%时,超出部分在保护剂床层脱除率为85%,其余15%金属将进入主催化剂床层,使其中毒失活;因此催化剂容金属最大为24.52×0.65+24.52×(1-0.65)×0.85=15.93+7.29=23.22t。

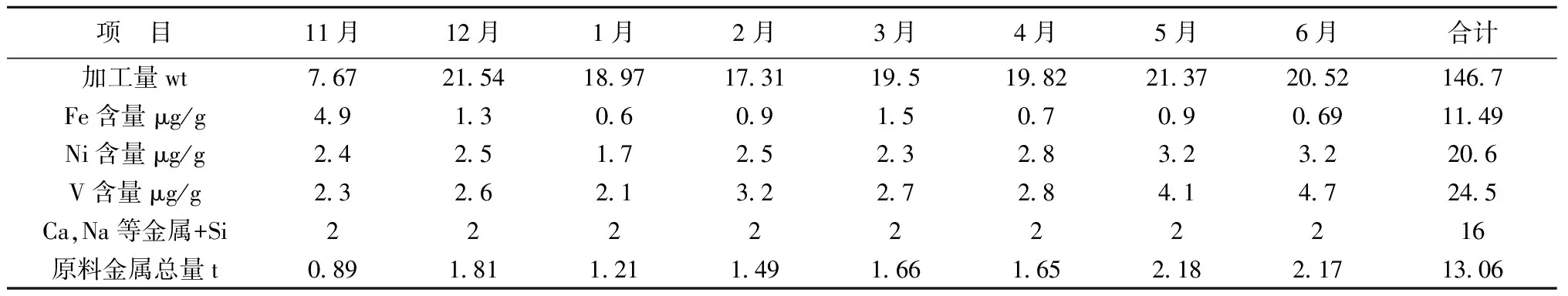

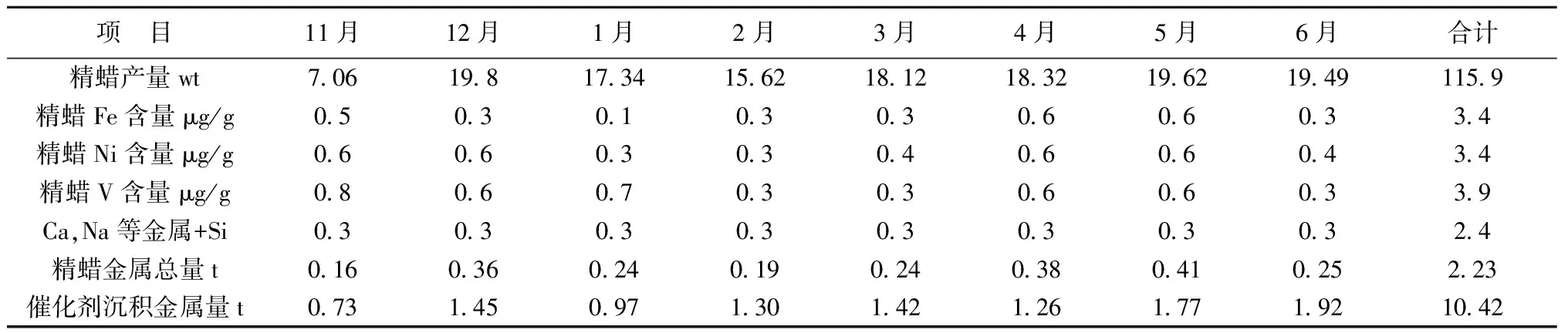

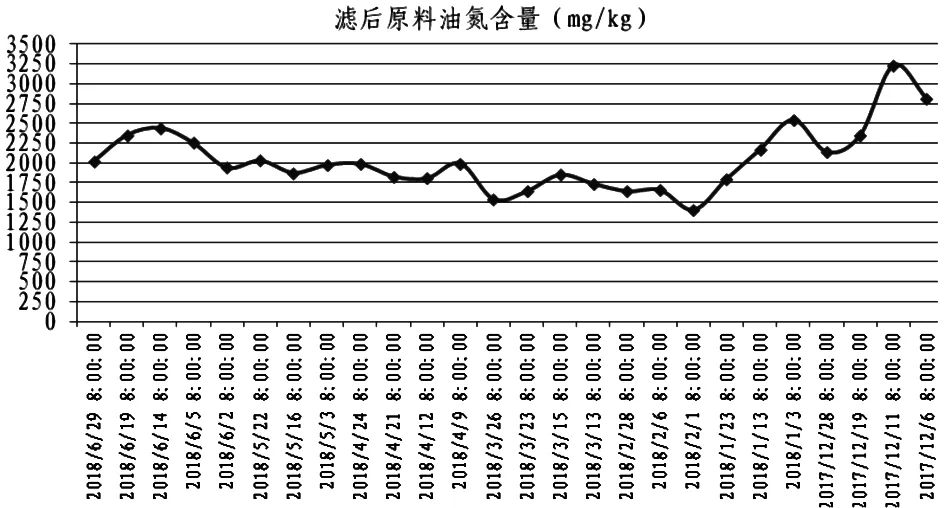

根据安排,大检修后FF-34催化剂需再生回用。因此需控制原料油中的重金属在主催化剂上的保护剂上完全脱除,防止主催化剂FF-34受到重金属的污染造成主催化剂再生活性下降。图1为2017年12月—2018年6月原料油金属含量,表1为2017年11月—2018年6月原料油中金属含量,表2为2017年11月—2018年6月原精制蜡油金属含量和催化剂金属沉积量。

由图1可以看出,滤后原料油中金属含量呈逐渐上升趋势,自2018年4月下旬增加趋势变大。

由表1、表2可以看出,产品蜡油中化验分析Ni、V含量都小于1μg/g,可以认为原料油中金属全部被保护剂脱除。Fe+Ni+V平均值8.46ug/g,估算Ca,Na等金属和Si~2.0ug/g,每个月金属沉积1.59t/月。由表1可以看出,目前蜡油加氢催化剂金属沉积量已达10.42t,至8月金属沉积量:10.42+1.59×2.5=14.4t,剩余金属沉积量为23.22-14.4=8.82t。

图1 2017年12月—2018年6月原料油金属含量

表1 蜡油加氢装置原料油金属含量

表2 蜡油加氢装置精制蜡油金属含量和催化剂金属沉积量

在装置280t/h负荷条件下,每个月的金属沉积量:8.82t/6.5个月=1.35t/月,则原料中金属含量:1.35t/月/20.75wt/月=6.51μg/g;故建议原料中金属总量+Si≤6.51μg/g。此处并未考虑积碳对催化剂活性的影响。

六月份蜡油加氢原料油中金属含量平均为8.688μg/g,脱沥青油金属贡献率按83%,若要控制原料油中金属含量小于6.51μg/g,则脱沥青油量由目前41t/h降至25t/h。

如果维持脱沥青油量不变,通过降低脱沥青油中金属含量来使原料油中金属含量小于6.51μg/g,则脱沥青油中金属含量需要降低至30μg/g。

此外,目前日常化验分析金属只有Fe、Ni、V,无法分析Ca、Na、Si的含量。且当分析数据<1μg/g时,分析结果不准确,系统记录<1μg/g,不能精确计量原料、产品的金属含量,因此目前催化金属沉积量应该大于统计值10.42吨。

2.2 催化剂加权平均温度控制

目前蜡油加氢催化剂加权平均温度为371℃,按催化剂末期加权平均温度为388℃(2017年撇头前数据)计,则提温空间为17℃,运行至2019年4月份需6个月,则提温速度需控制在2℃/月。

图2 2017年12月-2018年6月加权平均温度

2.3 催化剂积碳的影响

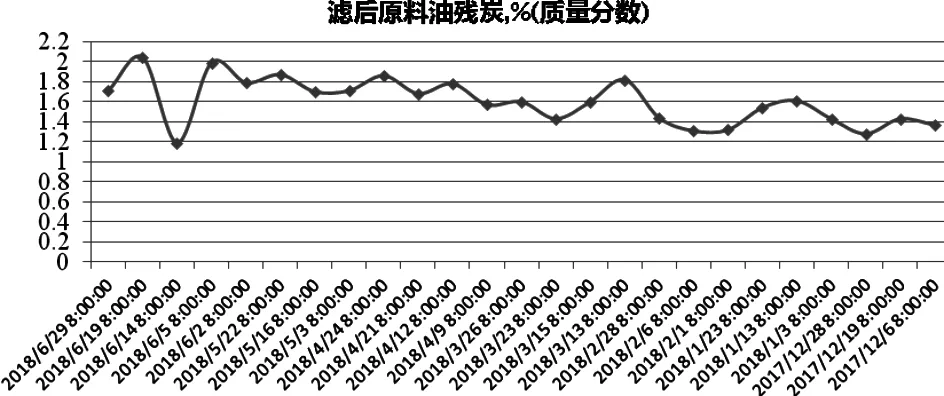

除了重金属沉积造成催化剂失活,催化剂的积碳也会影响催化剂的活性。影响催化剂积碳的主要因素有原料油的残碳值、氮含量和反应温度、氢分压。原料油残碳值越高、有机氮化物含量越高、反应温度越高、氢分压越低,则催化剂积碳越多。

图3 滤后原料油残碳

图4 滤后原料油氮含量

由图3、图4可以看出,滤后原料油的氮含量、残碳值都处于上升趋势,且当氢气量不足时,蜡油加氢常作为调整氢气平衡的装置,系统压力经常低于10.5MPa,从而容易造成催化剂积碳增加,催化剂失活速度加快。

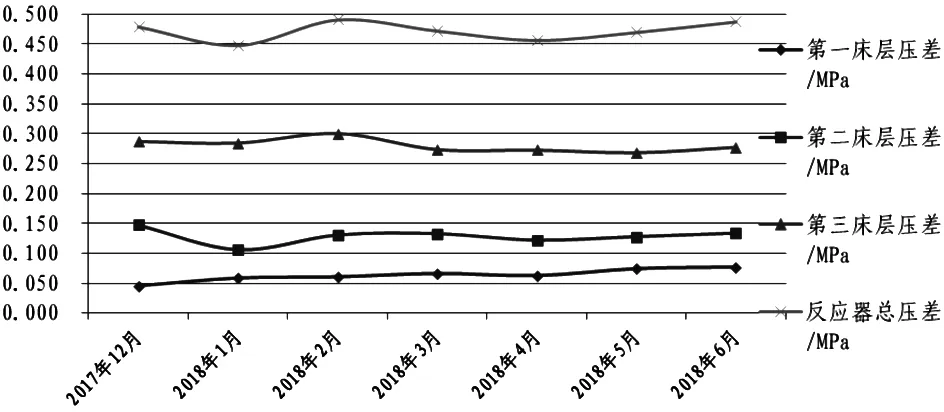

2.4 反应器压差的控制

自2017年12月开工至今,蜡油加氢反应器压差趋势如图5所示。

图5 蜡油加氢反应器压差趋势(2017年12月-2018年6月)

由图5可以看出,催化剂各床层压差趋势缓慢上升,第一床层压差由0.045MPa上升至0.076MPa,远小于控制值0.3MPa。目前看因第一床层压差过高造成提前停工的可能行较小。

3 优化措施

3.1 原料优化

(1)定期分析滤后原料油、产品蜡油中金属Si、Na、Ca的含量,同时提高化验分析的准确性。

(2)滤后原料油、产品蜡油金属分析次数增加至两天一次。

(3)按处理量280t/h,脱沥青油量由目前的41t/h降至25t/h,或将脱沥青油中金属含量由49μg/g降至30μg/g,控制滤后原料油中金属含量≯6.51μg/g。

(4)控制进装置原料密度、95%点温度、硫、氮、金属、残炭、沥青质等指标不超限制值。

(5)对于固定床加氢工艺来说,在催化剂固定,工艺参数调整措施有限的情况下要延长催化剂运转周期,最有效的措施就是优化原料油的性质。因此建议逐步减少脱沥青油的量,观察催化剂的运行状况,确定最适宜的脱沥青油掺炼比例。

3.2 操作控制优化

(1)保证氢气量的供应,将反应系统压力由目前10.5MPa提至设计操作压力11.0MPa,避免因氢气不足造成系统压力降低增加催化剂积碳。

(2)控制反应器入口氢油体积比≮600,抑制积碳。

(3)保证循环氢纯度≮87V%,可外排少量废氢,满足纯度要求。

(4)保持装置处理量,原料性质稳定,避免大幅波动。

(5)建议反应器入口温度控制≮355℃,保持一床层温升≮10℃,若温升<10℃,可提高入口温度来满足控制指标;通过二、三床层之间的冷氢量,来控制反应器出口温度≯395℃。

(6)装置运行末期,为了满足产品控制指标,可以将反应器出口温度放宽(可大于395℃),通过提高催化剂体系的平均反应温度,来满足产品指标要求。

3.3 产品控制优化

(1)目前,控制加氢精制蜡油硫含量3000~3500μg/g,在满足产品质量的前提下,尽量降低操作苛刻度,降低氢耗,延长催化剂运行周期。

(2)随着运转时间延长,催化剂金属沉积量和积碳增加,可适当放宽精制油硫含量控制指标。

——会偷偷侵蚀你的发动机!