加氢裂化装置能耗优化方案的分析

(四川大学化学工程学院,四川成都,610065)

随着经济和社会的发展,能源的供求矛盾日益加剧。同时,原油供应的短期、原油品质的恶化、化工耗能的增加、环境污染等问题也日益严重,并成为制约经济发展的瓶颈[1]。作为耗能大户的炼油企业,一定要高度重视炼油生产中的节能降耗工作[2]。

为提高蜡油加氢裂化装置能源利用率,全面降低能耗,某石化厂针对自身情况,对蜡油加氢裂化装置做了关于降低能耗的技术改造,并在实际生产中取得了很好的效果,在全厂增产增效、节能减排中发挥了积极的作用。

1 蜡油加氢裂化装置概况

某石化蜡油加氢裂化装置设计年处理量270万t/a,采用UOP工艺技术,由反应、分馏和脱硫三部分组成,采用双剂串联一次通过加氢裂化工艺[3]。装置主要以减压蜡油为原料,生产液化气、石脑油、航煤、柴油,尾油等产品。

简单工艺为:原料升压、升温后与加热炉出来的高温氢气混合,进入加氢精制、加氢裂化反应器进行脱金属、加氢脱硫、加氢脱氮、加氢脱氧、烯烃饱和、芳烃加氢饱和等精制反应和加氢裂化反应。反应产物降温、分离后得到主要产品液化气、轻石脑油、重石脑油、航空煤油、柴油及尾油[4]。

2 节能降耗举措

装置的节能降耗可以减少消耗,增加经济效益。节能降耗的工作主要采取以下两个方面的措施。

2.1 技术改造优化

通过技术改造优化,淘汰掉落后设备,更新工艺技术,采用新的高效设备[5]。

2.2 调整产品结构

对于能耗高而利润低的产品生产方案,可以少生产或不生产,例如多产柴油方案;对于经济利益高的航煤生产方案,可以多生产。

3 技术改造优化的实施

在2015年初,某石化公司加氢裂化装置集中进行了技术改造优化。此次优化以本装置内部能量优化为主,包括优化换热网络流程、优化新氢压缩机无级变速系统、投用热高分底液力透平等[6]。

3.1 能量转换、传输环节技术改造优化

3.1.1 新氢压缩机增加无级气量调节系统

因为反应系统氢气耗量经常变化,且长期处于低负荷工况运行,一台压缩机提供的氢气量不足,两台压缩机提供的氢气量又太大,于是长期使用具有三返一功能的K2002C运行,再加一台A机或者B机搭配运行。如此一来,在低负荷运行时K2002C基本接近全量返回,即使是在高负荷运转时,全部氢耗也只有9万Nm3/h,即C机有接近27%的氢气量在返回。

新氢压缩机K2002A/B/C型号为3HHE-VL-3三级往复式压缩机,轴功率4365 kW,入口流量52000 Nm3/h,共有三台。驱动压缩机运行的原动机为沈鼓集团生产的型号TAW5100-20/325OW电机,功率5100 kW。

新氢压缩机没有贺尔碧格系统,无法实现无级量调节,在装置氢耗发生变化时,往往造成新氢压缩机满负荷运行,而实际效率却只有50%或60%,大大浪费了电功。

2015年2月开始改造投用贺尔碧格无级气量调节系统,且分别对K2002A和K2002B都增设了无级气量调节系统,以降低新氢压缩机的能耗。

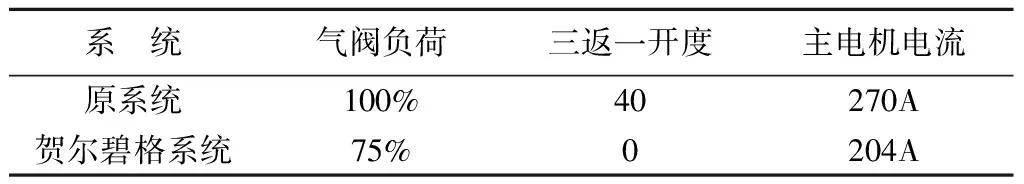

表1 贺尔碧格投用前后K2002C各参数对比

根据电功率的计算公式,在75%负荷运行工况下,节约电功率=1.732×10×(270-204)×0.89=1143 kW,运行时间按8400小时计算,电价按0.61元计算,则每年仅电费就可节约585万元左右[7]。

3.1.2 空冷器、鼓风机、引风机增设变频电机

(1)因为空冷器有很多没有百叶窗,也没有安装变频电机,在对工艺介质进行温度调整时只能人工启停电机,这样就会存在停一台空冷介质温度过高,启一台空冷介质温度过低。于是在此次节能改造中对空冷增设了变频电机。根据表2的相关数据,经过计算,40台变频空冷每小时节省355kW·h,每年按8400小时计算,变频空冷可节省180万元左右。

(2)鼓风机K801、K802型号G4-73-1550D,轴功率110kW。驱动鼓风机的原动机为型号YBPT315L-6的主电机,功率132 kW。

引风机K803型号Y4-73-1850D,轴功率138kW。驱动引风机的电机型号YB355L1-6,功率220kW。经过测算,变频鼓风机和引风机每小时节约用电87kW·h,每年按8400小时计算,电价按0.61元计算,每年节省电费44万元左右。

表2 空冷电机相关参数表

3.2 能量回收环节技术改造优化

在此次节能改造项目中,加氢裂化装置增设了热高分底部液力透平,充分回收热高分液的能量来驱动反应进料泵。

加氢裂化装置热高分压力13.151MPa,温度276℃,底部液体流量160m3/h。此次设置TLKS0500液力透平后,热高分液经液力透平传输能量后,热高分液压力降低到2.596MPa,温度基本保持不变,热高分液密度约0.8t/m3,液力透平效率按90%计算,则液力透平每小时可回收能量160×(13.151-2.596)×1817.7×0.8×0.9/367=2210kW·h。全年按8400小时计算,电价按0.61元计算,则每年可节省费用1100万元左右。

3.3 能量利用环节技术改造优化

3.3.1 优化反应流出物和热高分气换热流程

原料油和循环氢在精制反应器和裂化反应器中进行放热反应,反应结束后在裂化反应器底出来,这一部分流体我们称为反应流出物。高温的反应流出物与循环氢和反应进料换热,供给热能,使循环氢和反应进料温度升高,节省反应加热炉的燃料气消耗量。

此次在反应流出物换热流程最后增加了一台与汽提塔底油换热的换热器,汽提塔底油经反应流出物加热后温度可以提升8-10℃,然后进入预闪蒸罐,后经分馏塔进料泵升压输送进分馏塔进料加热炉,而后进入分馏塔进行分离。

改造后充分利用了反应流出物高品质热能来加热分馏塔进料,达到节省燃料气的目的。

3.3.2 优化热高分气换热流程

反应流出物经过换热之后冷却到274℃,进入热高压分离器进行油、气两相分离。热高压分离器顶部出来的气体我们称为热高分气。

此次优化的点在于充分让热高分气与冷原料、冷循环氢换热,充分使用高温位的热量。换热后的热高分气温度已经降得很低,非常容易在后面的换热器中产生铵盐结晶现象,导致换热器管束堵塞。于是放弃热高分气与低分油的换热,低分油全部走副线。

3.3.3 优化石脑油分馏塔再沸器换热流程

石脑油再沸器的热源是航煤中段回流,航煤中段回流是分馏塔的一个内回流。在2014年生产调整中,中段回流量始终保持在280t/h左右。后来,发现石脑油塔底温度偏低造成重石脑油水含量增加,于是调整中段回流量来增加石脑油分馏塔底的热量。在作出调整后,分馏塔内的热量得到及时排除,降低了分馏塔顶空冷的负荷,同时,也增加了石脑油塔底温度,保证了重石脑油水含量合格。

3.3.4 分馏塔进料加热炉出口温度优化

为了实施节能降耗目的,不断摸索调整操作参数,分析产品质量。在保证产品质量的同时,降低分馏塔进料加热炉出口温度(其设计值377℃)。将其调整到350℃后,分馏塔的气相回流正常,各产品收率和流程切割、重叠现象不明显。故将分馏塔进料加热炉出口温度降至350℃,是一次成功的节能降耗举措。

通过高通量测序技术、重点针对郎酒高温制曲过程中的6个阶段,研究高温制曲过程中“酱香功能菌群(细菌与真核微生物)”的组成与演化规律。该项研究结果对解析郎酒高温制曲机制奠定基础,同时亦为优化制曲工艺、监测曲块品质、提升酱香型酒产量以及品质,提供理论指导。

3.4 调整原料、产品结构的实施

在2014年里,加氢裂化装置负荷只有39.69%,装置处理量严重不足,回炼尾油量大,导致能耗增加。后来,在公司协调、统一安排、有机结合的统筹下,增加常三线组分中柴油组分的比例,以此来增加加氢裂化装置的原料。同时,增加催化裂化装置来的一条线,将催化柴油作为原料引进装置。再者,公司通过外购一部分蜡油来增加加氢裂化装置处理量。最终,在2015年里加氢裂化装置负荷上升至60.5%。

反应进料泵运行过程中最低流量为320 t/h,而通常反应系统进料量在200 t/h,反应进料泵运行工况效率低,大大增加了电耗。此次原料结构进行调整后,反应进料泵的效率有大幅增加,使单位能耗有所降低。

而掺炼柴油导致精制反应器温度需要提升,冷氢量增加,需要提高循环氢压缩机转速,这些都是4.0MPa蒸汽消耗增加的问题所在。

掺炼催化柴油,因为催化柴油里烯烃含量高而使反应放热量有所增加。与反应产物换热的原料油、循环氢的温度会得到提高,使加热循环氢的反应加热炉的燃料气消耗有所降低。

4 加氢裂化装置能耗优化的效果

4.1 能耗优化效果

将2015年的单位能耗和2014年的数据进行对比,相关数据详见表3。

表3 优化前后各项单位能耗和综合能耗值(单位:kgEO/t)

从表3的数据比对,不难看出,实施科学的石化生产过程管理、技术改造优化以及原料、产品的结构调整等一系列节能降耗的举措之后,加氢裂化装置综合能耗由41.84 kgEo/t下降到34.263 kgEo/t,下降幅度18.1%。

4.2 加氢裂化装置继续挖潜增效

在经历了初步能耗优化举措后,加氢裂化装置在能量消耗方面取得了重大成绩。但是,深挖效益,查找短板,继续在过程管理、技术改造优化以及原料、产品结构调整三个大的方面挖潜增效,持续改进,势在必行。2015年到2017年近三年的综合能耗数据见表4。

表4 2015至2017年各项单位能耗值

从表4可以看出,2016年全年装置累计加工量2357053吨,年生产负荷85.24%,比2015年高出24.74%,装置综合能耗较设计值低3.98 kgEo/t。2017年全年装置累计加工量2223180吨,年生产负荷82.34%,装置综合能耗较设计值低2.065 kgEo/t。

5 结论

在各项方案措施得到有效实施后,装置能耗得到明显降低,加氢裂化装置综合能耗由41.84 kgEo/t下降到34.263 kgEo/t,下降幅度18.1%。至2017年,装置全年生产负荷为82.34%,装置综合能耗31.885 kgEo/t,较2014年下降23.8%,较设计值低6.2%。

通过分析与研究,本文得到以下主要结论。

5.1 能量转换、传输环节

通过增加新氢压缩机无级气量调节系统,可以大大降低新氢压缩机对电的消耗,每年节省585万元左右。通过增设空冷器、鼓风机、引风机变频电机,每年可节省电费224万元。

5.2 能量回收环节

在此次节能改造项目中,加氢裂化装置增设了热高分底部液力透平,充分回收热高分液的能量。每年可节省电量2210 kWh,节省费用1100万元左右。

5.3 能量利用环节

通过优化反应流出物和热高分气换热流程、优化热高分气换热流程、优化石脑油分馏塔再沸器换热流程、优化分馏塔进料加热炉出口温度,实现充分利用高品位能量、实现降低燃料气消耗的目的。