从微粉化废物中回收导电和非导电成分的带式电晕-静电分离器设计

陈艳飞,张保玉,乌仁娜,郑阳升,王 群

(中国兵器科学研究院宁波分院,浙江 宁波 315103)

静电分离颗粒材料,通常超过1 mm,经历了无数的工业应用,从矿物选矿到食品工业,再到废物回收[1-3]。在高强度电场中分离之前,电晕放电和静电感应分别经常用作这种粒状混合物的非导电和导电部分的充电机制[4-5]。

商业辊式电晕静电分离器已经在很大程度上证明了它们在选择性分选来自各种废弃电气和电子设备的毫米级金属和塑料颗粒方面的效率。然而,这些分离器似乎不适合在食品工业中加工精细研磨的废物或粉状物料,主要是因为难以控制导电颗粒与受电晕放电影响的电极接触的轨迹。

本文设计出能够处理大多数微粉化材料的静电分离器。新的分离器利用两种不同的物理机制进行粒子充电:正极性或负极性的电晕放电和静电感应。通过将颗粒作为单层进料到带式电极的表面上,该分离器的设计限制了细颗粒的聚集和空气动力对其轨迹的影响。

1 试验装置

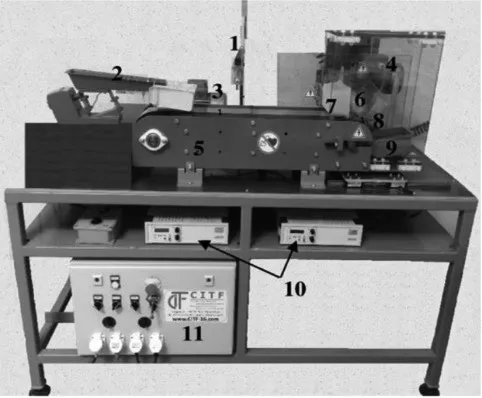

由课题组设计并由法国Saint Cybardeaux的CITF公司制造的实验室规模的多功能静电分离器应该能够处理导电和/或非导电材料的微粉化混合物,如图1所示。这种精细研磨的单层材料均匀地分散在金属带式输送机(不锈钢,长700 mm,宽70 mm)的表面上,起到接地电极的作用。该输送机由120 W三相电动机驱动,其速度由电子控制。

图1 用于微粉化混合物的静电分离器

待分离的颗粒材料通过具有专用控制单元的振动进料器(型号PDB 4/30,VIBRA France)倾倒在该输送机的表面上。进料器配有定制设计的颗粒分散装置,用作非导电颗粒充电机制的电晕放电是由线型双电极产生的(直径0.2 mm的钨丝,连接到半径为13 mm的金属圆筒,距离为20 mm),位于金属带式输送机表面上方的高度h处。

直径为30 mm,长度为70 mm的旋转圆柱形钢电极连接到可逆高压电源(型号SPL 300,100 kV;3 mA;SPELLMAN,正极或负极,具体取决于每个应用的具体需要)。该电极产生强电场区域,沉积在输送机表面上的颗粒通过该区域。通过与接地带接触的静电感应充电的导电颗粒被吸引到相反极性的辊电极。它们中的大多数都是在收集器的方框2中取回的。

不带电的非导电粒子不受该电场的影响。它们在输送机上完成了旅程,并被收集在盒子3里。一些导电颗粒被吸引到滚动电极上,顺时针旋转,在接触后反弹并最终进入方框1。静电分离器允许调整角度α和辊电极相对于传送鼓的径向d位置。角度α可以设定在0°的范围内(辊电极的轴与输送滚筒的轴线处于相同的垂直平面)到90°(辊子和滚筒的轴线在相同的范围内)。圆柱形电极和金属输送器之间的距离可以在10~50 mm的范围内变化。

2 材料和方法

待分离颗粒的混合物模拟了微粉化废电气和电子设备(WEEE)的组合。对于每个试验,所用样品含有0.5 g铝(Al),质量密度2700 kg/m3,和0.5 g挤出的聚苯乙烯(PS),质量密度1040 kg/m3。混合物颗粒的平均直径在63~125 μm。Al颗粒足够轻,电力可以将它们从接地电极上抬起,将它们收集在方框1和2中,在收集器的方框3中回收PS颗粒。

在该研究中考虑的因素是施加的电压U、辊电极和带之间的距离d以及辊电极的位置角α。该过程的响应是在方框1和2中收集的颗粒的质量,主要由铝(mA1)组成,并且在方框3中收集的颗粒的质量主要由PS(mPS)组成。试验数据用商业软件MODDE 5.0处理,计算数学模型的系数,绘制等响应等值线,并确定控制变量的最佳调整以优化过程。

为了确定预计会影响性能的三个控制变量的变化范围,首先在不使用电晕放电的情况下,用1 g Al样品首先形成几个“一次一个因素”的试验。静电分离期间,相关参数有:辊电极的角度α(°);该电极与输送机之间的距离d(mm);施加到辊电极的高压U(kV)。

3 结果和讨论——控制变量的变化域(U,α,d)

仅使用Al颗粒的静电感应充电进行的“一次一因素”试验。当辊电极位于α=0°时,几乎80%的铝颗粒在方框1中被回收,大约10%在方框2中被回收。对于α=45°和α=90°,大多数铝颗粒存在于方框3中,因为在这种情况下,重力超过库仑力。辊电极和传送带之间的距离d的增加伴随着电场强度的降低,并因此减少了盒1中回收的铝的量,将施加的高压U从20 kV降低到10 kV,在箱1中收集的铝颗粒的百分比从大约80%减小到小于50%。U的增加有利于分离,但受到两个电极之间的火花放电风险的限制。

人们能够在各种操作条件下预测收集的Al和PS颗粒的质量。最佳值对应于施加电压U的上限和较短的内电极间距d,其提供最高的电场值。因此,最强的电力施加在颗粒上。当电极成角度α=15°时,电力和机械力的合成有利于导电粒子从旋转辊电极表面的早期分离,如通过制造物体的分离轨迹的数值模拟来证明,这里不做讨论。在其他类似的操作条件下,在电晕-静电试验的情况下,在方框1和2中收集的产品的质量较低。这可以通过以下事实来解释:带电晕的非导电颗粒黏附到带状电极上并且在较小程度上污染铝产品。然而,导电颗粒的质量决不会超过0.4 g,因为它们中的一些通过机械黏附力强烈地钉在带的表面上或被离子风抛弃。这些导电颗粒污染非导电产品,其质量通常超过0.6 g,这意味着其纯度低于80%。

4 结论

本文介绍的静电分离器已证明其在分离从WEEE获得的较细颗粒混合物方面的有效性。通过使用电晕-静电分离方法,可以以高于96%的纯度获得粉末混合物中包含的几乎70%的铝。PS的回收率高于95%,但纯度低于80%。为了获得更好的性能,其需要第二次通过电场。电晕放电改善了静电分离过程的结果,更具体地说是导电产品(在本例中为铝)的纯度,因为它对精细的非导电颗粒(在本例中为PS)充电,并将它们钉在接地带式电极的表面上。当前,人们需要进一步研究,以提供新的分析方法来量化产品的纯度,并验证分离各种其他颗粒混合物的可行性。