国外某氧化铜矿的浸出研究

姚现召,张 帆,刘贵清

(江苏北矿金属循环利用科技有限公司,江苏 徐州 221000)

氧化铜矿是铜矿资源的重要组成部分,储量比较丰富,我国氧化铜矿占铜矿资源的四分之一[1-2]。随着全球一体化的快速发展,对铜金属量的需求与日俱增,促进了氧化铜矿选冶行业的技术进步。本研究以国外某氧化铜矿为研究对象,旨在查明矿石中铜、锌等有价元素的浸出特性,为经济合理的回收方案提供理论依据。

1 试验

1.1 试验原料

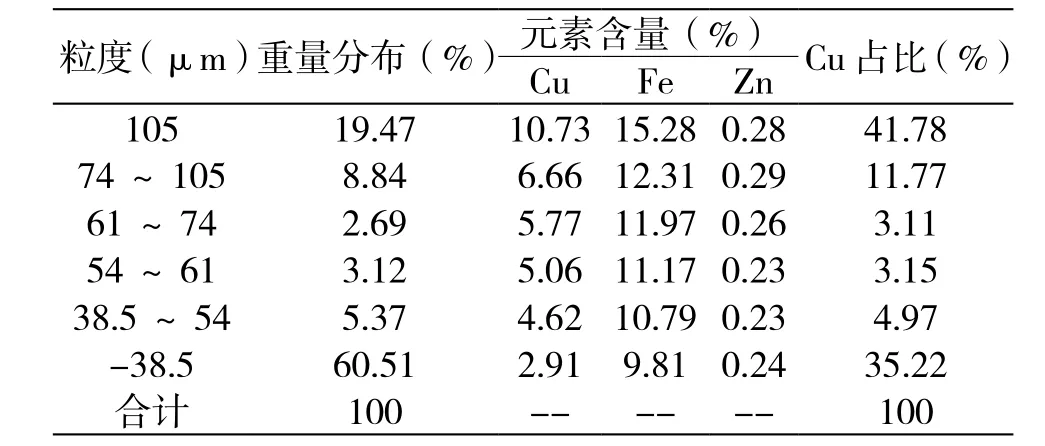

试验原料来自国外某氧化铜矿,该矿主要矿物为碳酸盐矿物形态存在,包括孔雀石(Cu2CO3(OH)2)、蓝铜矿(Cu3(CO3)2(OH)2)和菱锌矿(ZnCO3)等。取100 kg矿样标本、破碎、球磨之后混匀,采用四分法采样,之后筛分处理。其粒度分布及铜含量分析如表所1示。

表1 氧化铜矿粒度分布及铜含量分析

1.2 仪器与试剂

仪器为:恒温加热水浴锅,变频可调搅拌器,原子吸收分光光度计。试剂为:硫酸,分析纯。

1.3 试验方法

搅拌浸出小型试验在2 L烧杯中进行,将矿样与水按一定液固比在烧杯中混合浆化,到达浸出温度后,根据酸矿比用蠕动泵将硫酸加入烧杯中进行搅拌浸出,浸出过程中使用pH计监测矿浆pH值和温度变化。浸出过程中取样抽取矿浆,过滤洗涤,滤液和滤渣分别进行分析。

2 结论与讨论

2.1 浸出温度及酸耗对铜浸出率的影响

浸出酸矿比及浸出温度条件试验考察了不同温度下,酸耗在130~160 kg/t变化时对矿样浸出效果的影响,试验固定条件如下:矿样为400 g,浸出液固比为3.45;加酸方法为浓硫酸分段加入,第一段10 min加酸50%,第二段20 min加酸25%,第三段30 min加酸25%;浸出时间为2 h(一段加酸完毕后15 min开始取样)。

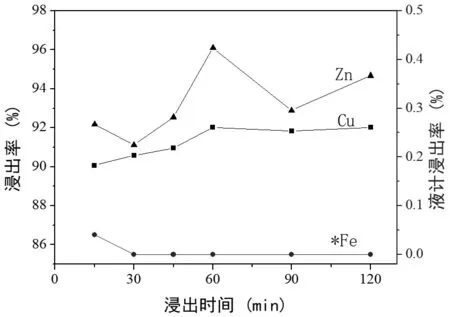

图1 温度及酸耗对矿样铜浸出率的影响(室温、145 kg酸/t矿)

从图1可以看出,在室温、酸矿比145 kg/t矿的条件下,浸出1 h后继续延长时间,Cu、Fe浸出率无明显变化。相比同温度下比较酸矿比130 kg/t矿的试验结果,浸出终点酸度稍高4.41 g/L,Cu浸出率无明显变化。

从图2可以看出,在浸出温度60℃、酸耗130 kg/t矿的条件下,Cu、Zn浸出速度非常快,浸出15 min后Cu、Zn浸出率均达到90%,矿浆酸度低,随着浸出时间的增加,Cu浸出率稍有提高。

图2 温度及酸耗对GH矿浸出的影响(60℃、130 kg酸/t矿)

图3 温度及酸耗对GH矿浸出的影响(60℃、145 kg酸/t矿)

从图3可以看出,在60℃、145 kg酸/t矿的条件下,浸出1 h后,延长浸出时间,Cu、Zn浸出率无明显变化。相比同温度下酸矿比130 kg/t矿的浸出结果,Cu浸出率稍有提高,浸出终点酸度4.66 g/L。

图4 温度及酸耗对GH矿浸出的影响(60℃、160 kg酸/t矿)

从图4可以看出,在浸出温度60℃、酸耗160 kg/t矿的条件下,Cu浸出率与同温度下酸耗145 kg/t矿的试验结果基本一致,浸出终点酸度较高。浸出温度60℃下,随着酸矿比的增加,Cu浸出率无明显提高,Fe浸出率增加。

图5 温度及酸耗对GH矿浸出的影响(80℃、160 kg酸/t矿)

从图5可以看出,在80℃、酸矿比160 kg/t矿的条件下,浸出1 h后继续延长时间,Cu、Zn浸出率无明显变化,杂质Fe浸出的随浸出时间增加而增加,浸出终点酸度较高。相比同酸耗下比较浸出温度60℃的试验结果,Cu、Zn浸出率稍有提高,Fe的溶出率也增大。

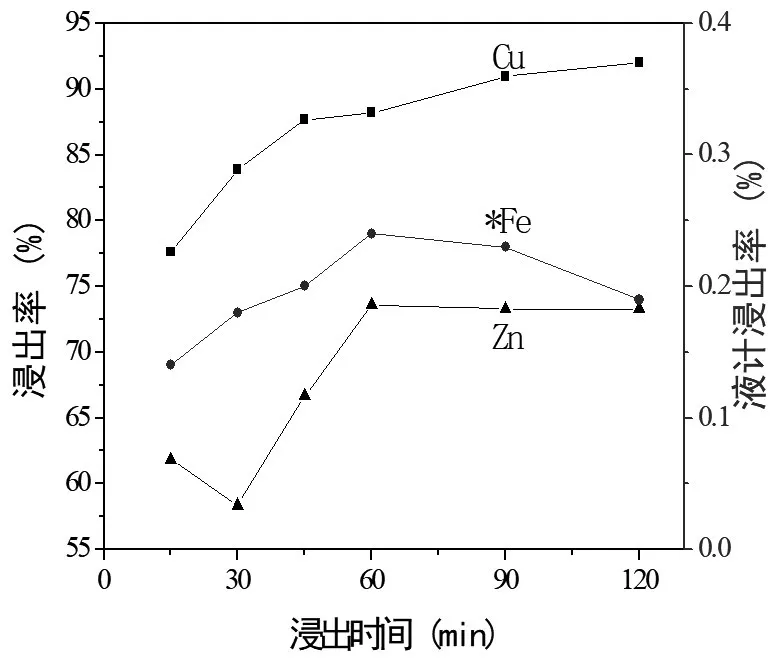

图6 浸出温度和酸耗对混合矿浸出的影响

综合上述试验结果可以看出,提高浸出温度和酸矿比,混合矿Cu浸出率有所提高,但是增幅较小,同时杂质Fe浸出率增大。浸出温度升高,酸耗相应增大。因此,推荐室温下浸出,酸矿比130 kg/t,浸出时间2 h,此时Cu浸出率约为92%。

2.2 磨矿粒度对铜浸出率的影响

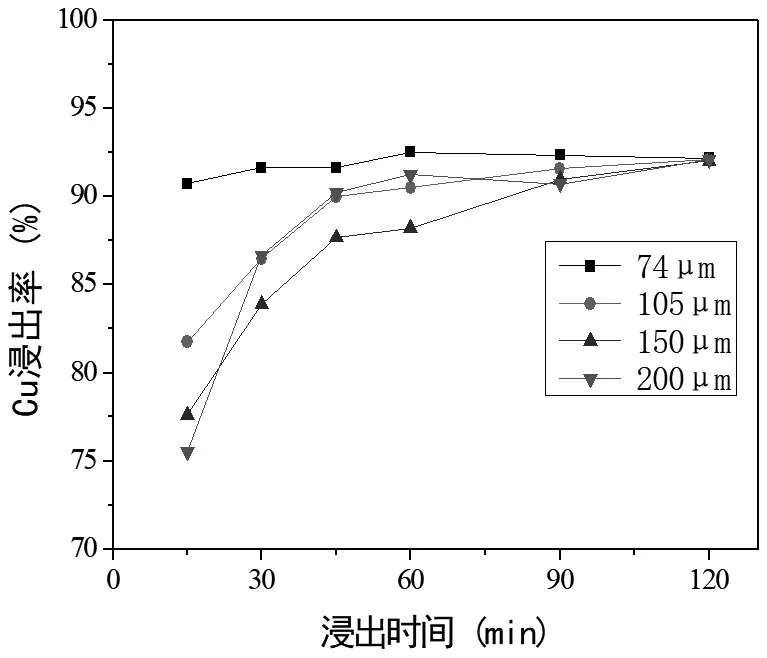

矿样经鄂式破碎后,在球磨机中分别磨矿20 s、30 s、40 s和 120 s后得到 P80200 μm、P80150 μm、P80105 μm和P8074 μm四种粒度的混合矿样,分别进行常温搅拌浸出,试验条件固定如下:矿样为400 g,浸出温度为室温;浸出液固比为3.45(初始矿浆浓度22.45%);酸矿比为130 kg/t;加酸方法为浓硫酸分三段加入,第一段10 min加酸50%,第二段20 min加酸25%,第三段30 min加酸25%;浸出时间为2 h(一段加酸完毕后,反应15 min开始取样)。试验结果如图7所示。

图7 磨矿粒度对混合矿浸出效果的影响(P80 74μm)

从图7可以看出,粒度P8074μm的混合矿Cu浸出速度快,浸出15 min后浸出率达到90%。随着浸出时间的增加,Cu浸出率增加不明显,杂质Fe、Al、Mg的浸出率低随浸出时间变化不大。浸出液含Cu 12.4 g/L,Zn 0.4 g/L,Fe 0.12 g/L,Pb<0.0005 g/L,H2SO41.2 g/L。

图8 磨矿粒度对混合矿浸出效果的影响(P80 105 μm)

从图8可以看出,粒度P80105 μm的混合矿随着浸出时间的增加,Cu、Zn浸出率增加;Fe浸出率低,无明显规律性变化。浸出液含Cu 12.6 g/L,Zn 0.4 g/L,Fe 0.06 g/L,Pb< 0.0005 g/L,H2SO42.37 g/L。

图9 磨矿粒度对混合矿浸出效果的影响(P80 150μm)

从图9可以看出,随着浸出时间的增加,Cu、Zn浸出率增加,Fe浸出率无明显变化。浸出液含Cu 12.54 g/L,Zn 0.35 g/L,Fe 0.07 g/L,Pb<0.0005 g/L,H2SO43.15 g/L。

图10 磨矿粒度对混合矿浸出效果的影响(P80 200μm)

从图10可以看出,粒度P80200 μm矿的浸出速度稍慢,随着浸出时间的增加,Cu浸出率增加。浸出液中含Cu 12.6 g/L,Zn 0.42 g/L,Fe 0.07 g/L,Pb<0.0005 g/L,H2SO43.4 g/L。

图11 磨矿粒度对混合矿浸出的影响

综合上述磨矿粒度条件试验结果可以看出,在室温和酸耗130 kg/t矿的条件下,减小浸出矿石粒度,浸出反应速度有明显的提高,浸出终点酸度降低,耗酸量增加;当浸出时间达到2 h时,Cu的终点浸出率基本一致,矿石粒度对Cu的浸出率无明显影响。

3 结论

综合上述试验结果可以看出,提高浸出温度和酸矿比,混合矿Cu浸出率有所提高,但是增幅较小,同时杂质Fe浸出率增大。浸出温度升高,酸耗相应增大。因此,推荐室温下浸出,酸矿比130 kg/t,浸出时间2 h,此时Cu浸出率约为92%。此外,矿石粒度对Cu的浸出率无明显影响。