司机操纵台吊具通用化改造

付红印,李康康,于 博

(中车大同电力机车有限公司,山西 大同 037038)

1 前言

随着精益生产管理理念在全国范围的引进,利用最少的人力、最低的成本以及最精细化的厂房,生产出高标准、高品质的产品,成为了每家公司都追求的目标。对于中车大同公司而言,厂房和工装的不合理利用成为了6S管理理念的拦路虎。实现司机操纵台吊具的通用化,既可以让一套吊具实现其最大的利用价值,又可将其余的吊具实现报废或改作他用,同时解决了工装及生产厂房合理利用及工装布置的明朗化问题。

2 司机操纵台吊装方式现况

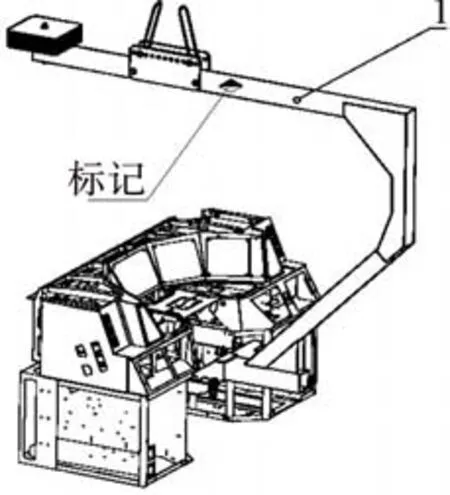

操纵台吊装示意图如图1所示。

图1 操纵台吊装示意图

目前,我公司新开发的机车均采用双司机驾驶的标准化司机室,司机操纵台箱体部分分为主台及副台两部分,所有显示模块及各控制系统均集中分布在主台侧,导致重量分布不均。吊装方式相同,均采用图1所述吊装方式,将吊具长柄叉插入操纵台设定吊装孔内,起吊,完成吊装。

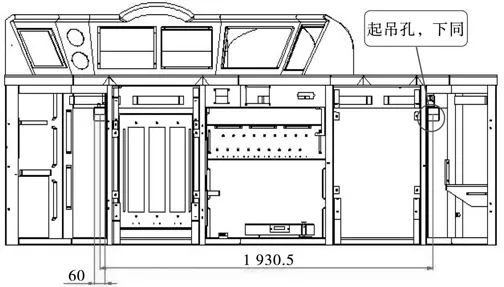

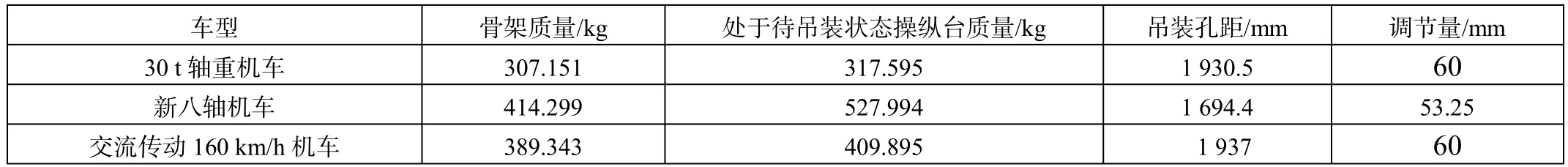

图2、图3、图4分别为30 t轴重交流传动货运电力机车、八轴交流传动货运电力机车、交流传动快速客运电力机车司机操纵台骨架吊装孔距示意图。操纵台质量及横向调节量如表1所示。

图2 30 t轴重交流传动货运电力机车司机操纵台骨架吊装孔距示意图

图3 八轴交流传动货运电力机车司机操纵台骨架吊装孔距示意图

图4 交流传动快速客运电力机车司机操纵台骨架吊装孔距示意图

表1 操纵台质量及横向调节量

结合表1可以看出,上述三种车型司机操纵台在待吊装状态下重量最大相差约200 kg,吊装孔距最大相差约236 mm,调节量60 mm,减去长柄差厚度20 mm,实际调节量为40 mm。因此,30 t交流传动货运机车和交流传动160 km机车司机操纵台吊具可通用,但与新八轴机车操纵台吊具不可通用。

3 通用化改造的可行性及实施方案

3.1 可行性

综上可以看出,司机操纵台吊具通用化要解决以下三个问题:①各车型操纵台质量不同;②各车型操纵台吊装孔距不同;③司机操纵台质量分布不均匀引起的起吊倾斜。

如果设计一套操纵台吊具,强度能满足新八轴货运机车操纵台重量要求,就可同时满足上述三种车型司机操纵台吊装的强度要求(即①项);将吊具设计成两长柄差间距可作出适当的调整,调节范围在1 650~2 000 mm,即可满足上述三种车型操纵台吊装孔距不同的问题(即②项);适当在左右方向增加两个吊绳起吊点,在操纵台起吊时,形成与操纵台重心偏移所成力矩方向上的相反的力矩,使两力矩互相平衡,从而解决操纵台起吊倾斜的问题(即③项)。

3.2 司机操纵台吊具通用化自身的问题

现有司机操纵台吊具通身采用高强度方管,并加了适当的加强板、加强筋焊接而成,长柄叉虽然可抽出并加有锁紧装置,但长柄叉间距为死结构不可调节。如果对吊具底架横梁过分改造切割,势必造成底架横梁强度的降低,给生产带来一定的不安全因子,因此,在长柄叉装配设计上必须舍弃原来的结构。

3.3 具体实施方案

新操纵台吊具如图5所示。

图5所述操纵台吊具具有以下特点:①具体起吊点采用4点式成矩形方式,加上适当的配重块调整,可以有效控制司机操纵台由于重心偏移产生的力矩;4个起吊点所在的两个起吊梁由一根主梁引出,可以解决司机操纵台吊装进车体机械间时空间不足的问题。②长柄叉的间距控制采用如图6所示的类似齿轮传动装置的结构,设置有单面带锯齿、锁紧孔及卡槽的板条,带锯齿、锁紧钉及手拉环的锁紧块,由锁紧弹簧固定在锯齿板条部位,隐藏在吊具底架梁内部,长柄叉锁紧在卡槽内。操纵者在调节长柄叉间距时,只需将传送装置的锁紧块拉起,将长柄叉卡槽推送至要求的间距,放下锁紧块即可。③由于上述传送装置无法在封闭的方管内设置,因此,吊具底架梁改用槽钢,待传送装置设置结束后,再用底板封闭。考虑到强度问题,在其结合处设有直角形加强板条。

图5 新操纵台吊具

图6 长柄叉的间距控制图

4 总结

本文通过对不同车型司机操纵台重量、吊装方式的分析总结,提出一套可通用的司机操纵台吊具,排除因大型吊具无秩序摆放同时造成的工装标识不清晰和厂房浪费的问题,实现了工装和厂房的最合理利用。