基于故障树法的核级锆管超声草状显示质量问题探究

供稿|于军辉,李晓珊,郭周强,王晨阳,李小影 / YU Jun-hui , LI Xiao-shan ,GUO Zhou-qiang , WANG Chen-yang , LI Xiao-ying

内容导读

文章以核级锆管超声检验过程中出现的超声草状显示质量问题为研究对象,基于故障树分析对锆管生产过程的人员、设备、原料和生产工艺等过程开展分析及实验验证。结果表明:核级锆管超声草状显示质量问题的原因是抛光砂带匹配不当、抛光导轮存在老化导致锆合金管材表面产生密集且较深的磨痕,线聚焦探头探伤方法对锆合金管材表面的磨痕区域十分敏感,因而在超声检测过程中出现草状信号。采用批量生产前试抛、定期更换导轮及返抛等措施后有效消除了锆合金管材表面超声检测的草状显示信号。

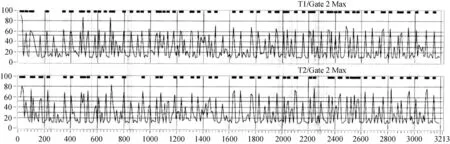

核级锆材具有优异核性能、力学性能和加工性能,因此广泛应用于水冷反应堆的包壳材料和结构材料[1]。核级锆管承担着密封铀芯块的作用,是反应堆安全运行的第一个屏障。线聚焦的超声检验方式是核级锆管成品无损检验的方法之一[2]。某批次成品核级锆管在超声波检验过程,超声仪器显示如图1所示的图谱。从图1可见,核级锆管部分管材具有草状显示,波幅信号幅度接近60%且密集。此外,在后续批次的成品检验过程均发现类似的现象。有学者对钛合金和奥氏体不锈钢出现的草状波进行原因研究,认为晶粒粗大、组织不均匀或组织各向异性可产生超声草状波显示[3],但是鲜有关于锆合金管材的草状波的研究。伴随着核反应堆质量管理认识的逐步提高,对核反应堆常安全、稳定、可靠、经济地运行提出了更高的要求,不断提升项目核电质量管理是所有核电从业者的使命[2]。本文通过核级锆包壳管超声草状波显示产生的原因开展分析及实验验证工作,提出了工艺改进措施,为降低核级包壳管超声显示、提高包壳管的成品率和核反应运行的安全性和可靠性奠定基础。

原因定位

故障树分析(Fault Tree Analysis,FTA)是核级锆材质量分析常用的方法,具有简单、直观、逻辑性强的特点,广泛应用于核工业、化工、电子、航天和航海等领域。

图1 核级锆管超声草状波显示图谱

通过分析核级锆管草状显示的实际情况和查阅可能产生该现象的相应资料[4-5],了解该事件发生的原因及相互之间的逻辑关系,采用FTA的分析方法绘制故障树确定系统发生该事件的原因,如图2所示。T代表核级锆管草状波显示顶部事件;A1、A2、A3、A4、B1、B2、B3、B4代表中间事件;X1~X14代表基本事件。

对造成超声检验过程中出现草状信号波代表的基本事件进行分析:X1(人员操作经验不足)导致管材在轧制、酸洗、抛光及超声检验过程中出现失误。X2(工模具设计不合理)导致核级锆管轧制时尺寸出现波动和内外表面缺陷。X3(轧制调制尺寸不佳)导致核级锆管轧制时整根管材尺寸波动异常。X4(酸液浓度过大)导致核级锆管酸洗时去除量尺寸控制波动较大。X5(冲水时间过短)导致核级锆管表面存在酸液,从而造成管材内外壁尺寸波动较大。X6(管材砂带配备不当)导致管材抛光过程中管材漏抛和尺寸不佳。X7(抛光导轮传送不佳)导致管材表面状态不佳。X8(抛光导轮夹持过紧)导致管材出现漏抛。X9(入射角度参数不佳)导致管材超声检验时结果异常。X10(外界电磁干扰)导致管材超声检验时候出现假信号。X11(重复频率参数不佳)导致管材超声检验时候出现异常。X12(晶粒组织粗大)超声波在晶界上造成反射和散射,反射回来的超声波被探头接收。X13(管材表面划伤)导致管材检验时出现波幅较低的信号。X14(管材表面粗糙)容易使超声波反射而被探头接收。

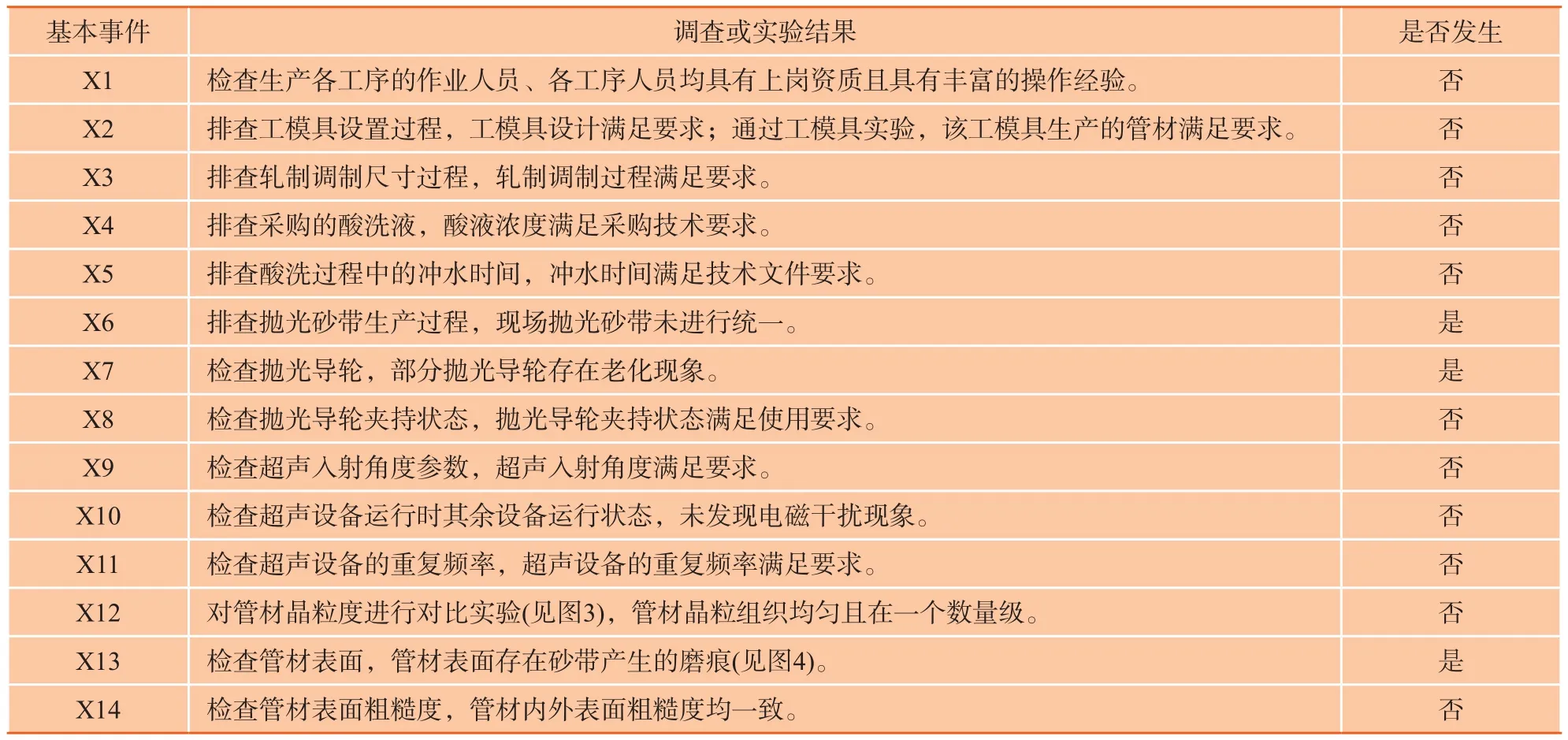

根据上述故障树确定的基本事件,采用现场检验和实验的方法对发现的基本事件进行分析和验证,最终调查结果如表1所示[5]。

图2 核级锆管草状波显示故障树

表1 各基本事件调查情况

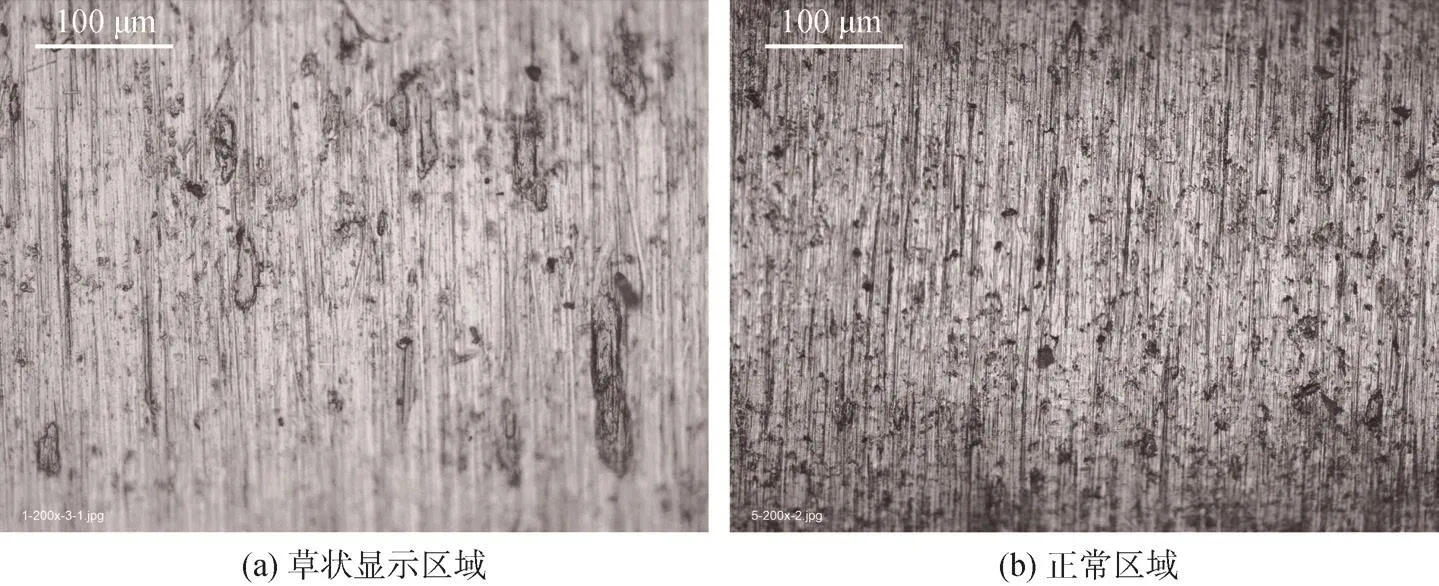

图3 管材草状显示区域与正常区域微观金相组织(晶粒度对比)

图4 管材草状显示与正常区域外表面金相照片

通过表1可以看出,核级锆管超声草状显示的原因是抛光砂带匹配不当和抛光导轮存在老化导致锆合金管材表面产生密集且较深的磨痕。

原因分析

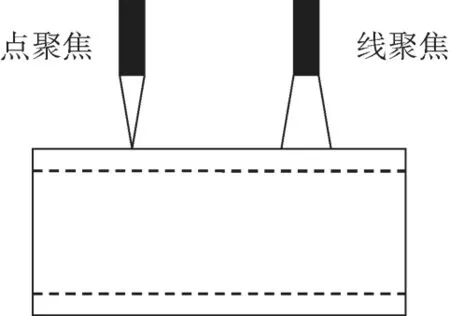

在锆合金管材超声检测工序中,超声探头常用点聚焦和线聚焦两种聚焦方式。两种声束传播方式在管材同一截面上的轮廓是相同的,如图5所示。但点聚焦探头在管材上形成的是点状聚焦区,线聚焦探头在管材上形成的是沿着轴线延长的线聚焦区,如图6所示。正是由于点、线聚焦探头声束的分布及扫描方式的不同造成两种方式各有自己独特的适用特点[6]。

图5 点、线聚焦声方束在管材截面上的轮廓

图6 点、线聚焦声方束在管材轴向上的轮廓

Zr-4合金管材抛光时采用砂带抛光,通过旋转的砂带直接磨削管材外表面,实现抛光外表面的目的。然而在实际生产过程中,Zr-4合金部分区域因砂带磨削量较大(在实际允许的工艺参数范围内)而会在其表面产生密集且较深的磨痕。线聚焦探头探伤方法对密集且较深的磨痕区域十分敏感,从而在超声图谱中会出现草状显示。

改进措施

根据核级锆管超声草状显示的原因分析,对后续核级锆管生产提出改进措施:

(1) 每次对管材抛光前,匹配砂带型号,当抛光后管材满足超声检验要求后方可进行大批量生产。(2)在批量生产过程中,砂带抛光一定数量后,对管材进行一次超声检验抽检,确保批量生产满足要求。(3)定期更换抛光导轮。每次抛光机交接班前进行设备状态检查。(4)对核级锆管生产过程采取一定的防护措施,减少对管材的磨痕。(5)管材超声检验前,先对管材表面进行目视检查,如果发现表面划伤的管材则进行返抛处理。

措施实施后,在后续核级锆管生产过程中,超声草状显示得以消除,该质量事件得以圆满解决。

结束语

核级锆管超声检验过程中出现草状显示信号质量问题,采用故障树分析法对锆管生产过程的人员、设备、原料和生产工艺等过程开展分析及实验验证,对产生核级锆管草状显示信号质量问题的原因进行定位,并从超声检测检测机理上进行分析,提出了改进措施:

核级锆管超声草状显示的原因是抛光砂带匹配不当、抛光导轮存在老化导致锆合金管材表面产生密集且较深的磨痕。线聚焦探头探伤方法对锆合金管材表面的磨痕区域十分敏感,从而在超声检测过程中出现草状信号。采用批量生产前试抛、定期更换导轮及返抛等措施后有效消除了锆合金管材表面超声检测的草状显示信号。