核级锆合金铸锭铁元素偏析研究

供稿|周明亮,崔春娟,于军辉,蔡庆玲 / ZHOU Ming-liang, , CUI Chun-juan,YU Jun-hui , CAI Qing-ling

内容导读

锆广泛应用于各种核反应堆中作为包壳材料。通过添加适量的铁元素可提高锆的耐腐蚀性能,并能提高锆的强度与抗蠕变性能,但当前先进锆合金牌号中铁控制范围窄,偏析倾向严重。根据结晶偏析理论和真空自耗熔炼的特征,规格越大锆合金铸锭中元素偏析程度和成分波动范围越大,因此铁元素控制难度较大。本文通过对锆合金铸锭中铁元素的分布情况统计和影响其均匀性分布的因素进行分析讨论,确定了降低其偏析倾向的对应措施,实现了铸锭中铁元素的均匀分布,对生产过程铁元素的控制有一定的指导作用。

锆具有较小的热中子吸收截面以及较好的耐腐蚀性能,广泛应用于各种核反应堆中作为包壳材料。在锆材不断发展过程中,通过添加不同的合金元素以改善锆材的性能,如添加适量的铁元素,可提高锆的耐腐蚀性能,并能提高锆的强度与抗蠕变性能[1]。

国核宝钛锆业股份公司是国内首家配套齐全的全流程核级锆材生产厂家,目前可稳定生产世界上各种牌号的核级锆合金产品,公司首次在国内实现了直径为720 mm、质量约为6 t的核级锆合金铸锭的生产。当今世界各国新开发的高能耗锆合金材料均呈现出合金元素种类多、范围窄的特点,个别牌号的合金中铁元素的控制范围较为严格。根据结晶偏析理论和真空自耗熔炼的特征,规格越大铸锭中元素偏析程度和成分波动范围越大。因此,当前生产条件下,锆合金铸锭中的铁元素控制难度较大。

对直径为720 mm的大规格锆合金铸锭熔炼工艺进行了实验研究,分析了熔炼过程铸锭中铁元素的分布情况,制定了对应的控制措施。

材料与方法

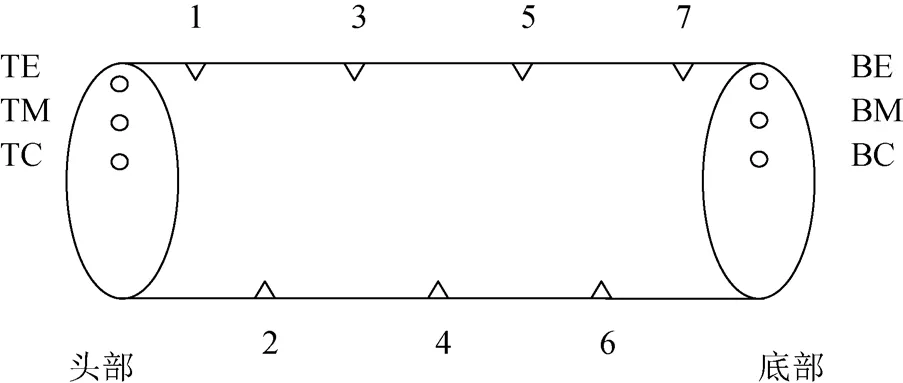

实验选用粒度范围为0.85~25.4 mm的核级海绵锆,以铁粒为合金添加剂,并添加返回料,通过三次真空自耗熔炼生产出5个φ720 mm的锆合金铸锭,各熔次出炉后对铸锭掉头装炉。对3次熔炼后的铸锭侧壁7个点及头底端面6个点分别取样进行Fe元素的分析,取样位置见图1。对铸锭铁元素含量情况进行统计分析,分析结果见表1和表2。

图1 铸锭取样位置示意图

实验结果

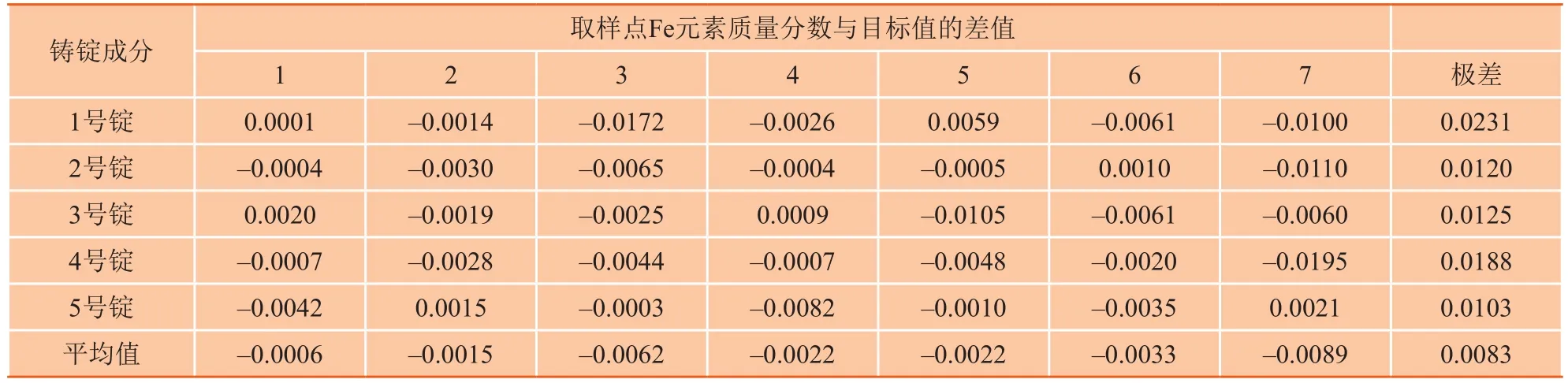

铸锭侧壁Fe含量(质量分数)与目标值的差值(差值=分析值-目标值)结果见表1。铸锭端面Fe元素含量(质量分数)与目标值的差值见表2。从表1和表2所示数据可知,按照实验方案所生产的锆合金铸锭铁元素均匀性较好,分析平均值与目标值差值不大于0.02%,且同一铸锭侧壁铁元素极差值约为0.02%,与目标值接近,达到了预期。

实验结果分析

锆基体中铁的分配

对各铸锭同一取样位置Fe含量(质量分数)与目标值的差值分析计算平均值,并做趋势分析见图2。对各铸锭端面同一取样位置Fe含量(质量分数)与目标值的差值分析计算平均值,并做趋势分析见图3。

表1 铸锭侧壁Fe元素质量分数与目标值的差值统计表%

表2 铸锭端面Fe元素质量分数与目标值的差值统计表%

图3 铸锭端面Fe含量(质量分数)与目标值的差值趋势图

根据结晶偏析理论,平衡分配系数k<1的元素为正偏析元素,在熔池中表现出向中、向上富集的现象,分配系数的经验公式为:

式中,k为平衡分配系数;ΔHm为熔化焓,J/mol;R为气体常数,J/(mol·K);T为温度,K;mL为溶质在某一浓度时,相图中液相线斜率[2]。

对图2和图3进行分析可知,在锆基体中铁元素是典型的正偏析元素。从铸锭铁元素分布来看,铸锭侧壁从头部到底部呈现出降低的趋势;铸锭头部端面也存在明显向中心富集的现象,偏析倾向明显。

偏析影响因素

熔炼凝固过程中,在达到平衡的情况下,熔池中合金元素的浓度与该元素的分配系数k有关,即:

式中,C为熔炼过程熔池中组元浓度,%;C0为组元原始配比浓度,%;k为溶质在基体中的平衡分配系数。

由式(2)可知,元素偏析程度除了与C0有关外,同时还受分配系数k影响。分配系数k并非常数,而是随工艺条件发生变化。在真空自耗电弧熔炼中,偏析主要受包括熔池深度和形状、冷却速度、结晶速度及方向、结晶前沿过渡区尺寸、液体金属搅动程度等影响。

根据Merton C. Flemings等[3]对偏析理论研究,在铸锭内部正偏析元素呈现出“V”型偏析现象,其形成因素是铸锭中熔液在逐层凝固过程中正偏析元素被排出而溶解于液相,液相线在铸锭中为“V”字型。在真空自耗熔炼过程中,熔池深度经验公式[4]为:

式中,H为熔池深度,m;D为铸锭直径,m;v为液体金属加入速度,kg/s。

熔池深度越深,此类偏析现象则越明显,为了减弱偏析程度,在正常熔炼阶段应适当控制熔池深度。通过熔池深度经验公式(3)可知,熔炼速度降低,则熔池深度减小,偏析程度则相对降低。窦永庆等在研究合金元素在钛铸锭中的分布时,提出了减少宏观偏析的措施:扩大温度梯度,以提高凝固速度。通过提高凝固速度来降低熔池深度,实现降低偏析程度的目的。

在熔炼过程中,常采用电磁搅拌的方式使合金元素加速对流和扩散,较大的对流强度可实现大范围输运合金元素,并迅速实现合金元素的均匀化,但同时也可能导致部分元素在整个铸锭中的宏观偏析[5]。就目前的理解,宏观偏析产生的位置均在固液两相区,产生原因可以总结为两点:一是受收缩、几何变形、固态变形或重力的驱动,导致枝晶在两相区缓慢流动;二是凝固早期固相在两相区的流动,在搅拌强度增大的情况下,增加了宏观偏析的驱动力,使其偏析程度增加。此现象在多年的钛、锆合金铸锭熔炼经验中也得到了验证。

综合上述因素,采用真空自耗熔炼的方式进行锆合金铸锭生产时,偏析现象在等轴晶区较为严重[6],而在熔炼末期熔池中正偏析元素稠化情况最为严重。此外,为了提升缩孔位置,在熔炼末期通常采用多级补缩的方式增加熔池维持时间,因此铸锭缩孔周围的等轴晶区是铸锭中偏析危害最严重的部位,适当缩短补缩时间或增加补缩过程中的冷却速度,可将偏析控制在较低水平。

熔炼各阶段特点

真空自耗熔炼可分为3个阶段:起弧阶段、正常熔炼阶段和补缩阶段,3个阶段所熔炼材料基本可分别对应实验中3个不同的取样位置:铸锭底部端面、侧壁和头部端面。因此可以通过对不同熔炼阶段特点进行分析,讨论不同位置铁元素分布情况。

铸锭底部各点的铁元素含量平均值虽然表现出中心低、边缘高的情况,但从单个铸锭分布情况来看,并无明显规律,且整体较目标值低。这是由于在进行一次熔炼时,自耗电极底部合金包位于电极块中部,熔炼起弧阶段铸锭为激冷区,合金元素未充分扩散就已经凝固,经过两次掉头后,三次熔炼铸锭底部仍是一次铸锭底部,其虽在二次熔炼时处于铸锭头部经过了一定的扩散和偏析,但含量仍较目标值偏低,且激冷区熔液较快凝固导致铸锭底部未呈现出明显的规律。

铸锭侧壁铁元素含量表现出从头到底降低的趋势。由于铁元素的正偏析特性,在正常熔炼阶段熔池主要通过坩埚壁散热,因此熔池侧壁迅速凝固,熔池底部逐层凝固。铁元素从固相通过固液界面排出到液相,液相中铁元素含量高于原始成分,随着熔炼过程的推进,熔池中铁元素逐步稠化,但由于侧壁取样点位于铸锭外表面,在凝固过程中铁元素排出到液相,因此仍然低于原始成分。

铸锭头部铁元素含量从边缘到中心表现出升高的趋势,且均高于目标值。其根本原因同样是铁元素的正偏析特性。由于补缩阶段将熔炼电流逐步降低以达到提升缩孔,在一定程度上加剧了偏析现象,且前期液相中富集的铁元素导致头部含量高于目标值。

铸锭中铁元素分布控制措施

对于大规格锆合金铸锭而言,铁元素在铸锭中的分布无疑会受到其偏析特性的影响,可能出现不均匀的情况,即上文所提到的向中、向上富集。为了较为有效地抑制偏析导致的不均匀,可通过采取下述措施:

(1) 根据铁元素在熔炼过程中向中、向上富集的特性,可采用在一次自耗电极中铁元素添加剂的差异化分布来控制,即根据偏析规律增加底部铁元素添加量,添加量从电极底部到头部依次降低[7],由于此控制方式高度依赖经验,且工业化应用难度较大,采用此方式进行控制的情况较少。

(2) 选用成分接近的海绵锆,通过布料初步使各个部位海绵锆成分均匀,同时采用提前制备中间合金的方式进行元素添加,可使熔池中合金元素更快实现均匀化,减少偏析倾向[8]。

(3) 控制电磁搅拌强度,一次熔炼可适当增大搅拌强度,使合金元素在对流作用下尽快均匀化;末次熔炼时适当减小搅拌强度,减小枝晶或固相在固液两相区流动的趋势,减小偏析。

(4) 在正常熔炼阶段,适当降低熔速,使熔池深度减小,在熔炼末期进行补缩时,提高凝固速度。就当前来说,铸锭冒口深度对于其后续产品影响不大,多数产品可在锻造后切除,而管材产品更是本身需要对其坯料中心钻孔,因此可适当减少补缩时间,这不但能减少偏析倾向,更是对于铸锭头部质量有一定提升。

结束语

部分牌号的核级锆合金铸锭中,铁元素允许偏差范围窄,且铁元素在锆铸锭中属于典型的正偏析元素,在铸锭中呈现出向中、向上富集的趋势,使其控制难度大。国核锆业所熔炼锆合金铸锭中,铁元素分布情况相对均匀,单个铸锭极差值控制在0.02%左右,满足当前核级锆合金铸锭对化学成分的要求。

铁元素偏析程度受多种因素影响,包括熔池深度、电磁搅拌强度、冷却速度、结晶速度及方向、结晶前沿过渡区尺寸、元素配入量等。在实际生产过程中,可通过优选原料、合理布料及提前制备中间合金等方式使电极本身有效均匀化;在末次熔炼过程中,可适当降低熔炼速度、降低搅拌强度、缩短补缩过程小电流维持时间等措施来降低铁元素在锆铸锭中的偏析趋势,实现铁元素的均匀化。