钛钢复合板的轧制复合工艺

供稿|杨哲,杨晗,李桂 / YANG Zhe, YANG Han, LI Gui

内容导读

文章介绍了TA2/Q235轧制复合法生产工艺方法。根据TA2、Q235材质的特点和复合技术要求,选取三种材料作为夹层,采取基、复、夹层材料对称组坯方式并做真空处理,对不同夹层材料、加热制度和轧制工艺进行了研究。综合分析认为以1#材料为夹层,加热温度为900℃、变形量大于80%的工艺,其贴合率、表面质量和力学性能均能满足GB/T 8547—2006的要求。该生产方法可以有效解决以往爆炸-轧制法生产方式板幅小、受外界条件制约的不足,为今后高效化生产宽幅钛钢复合板奠定了基础。

钛-钢复合板既具有钛的耐腐蚀性,又通过复合钢材提高了强度,改善了材料的综合性能,性价比高,从而扩展了钛材的适用范围,能够广泛应用于化工、电厂等的设备制造领域[1]。目前钛-钢复合板主要生产方式是爆炸法和爆炸-轧制法。其生产效率受天气等外界环境影响很大,且由于爆炸技术局限性,能生产的复合板板幅有限[2-3]。而现代大型设备制造时,为了提高设备的安全系数和降低成本,要求减少设备上的焊缝,因而对大面积钛钢复合板的需求迫切。爆炸复合法及爆炸轧制复合法无法满足这一要求,轧制复合生产工艺是有效的解决途径。这种工艺对设备、技术和人员操作技能要求很高,目前国内厂家很少采用此种工艺,只有国外一些企业技术较为成熟[4]。宝钛集团有德国进口的3.3 m热轧机的设备优势和技术优势以及多年复合板生产经验,完全可以对该产品进行开发,其对扩展公司产品结构、拓展市场空间有重要意义。

实验方法

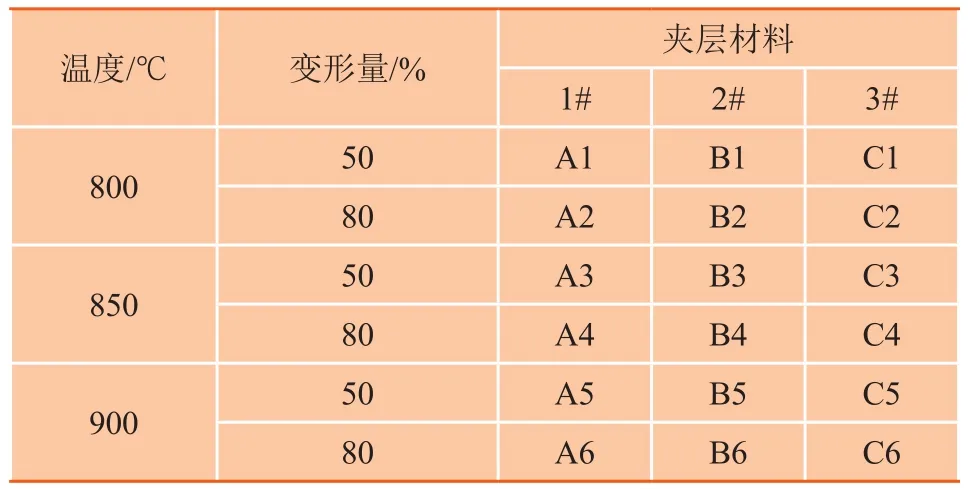

TA2与Q235不能直接轧制复合,采用合适的材料作为夹层是有效的解决途径。通过分析基、复层材质特点和复合工艺要求,实验初步设计了几种工艺路线,制定了不同的加热温度、变形量、夹层材料来进行对比实验。工艺方案见表1。

实验以Q235为基层、TA2为复层,两者与夹层材料采取对称方式组坯,抽真空并处理。试制按照实验方案的工艺参数执行,空冷后将实验板切边、掀开后观察表面质量、贴合情况,取样分析界面金相和测试剪切强度等性能。将实验结果对照标准加以分析,确定夹层材料、加热温度和变形量,从而最终确定合理可行的工艺方案。

表1 实验方案及试样编号

实验结果与分析

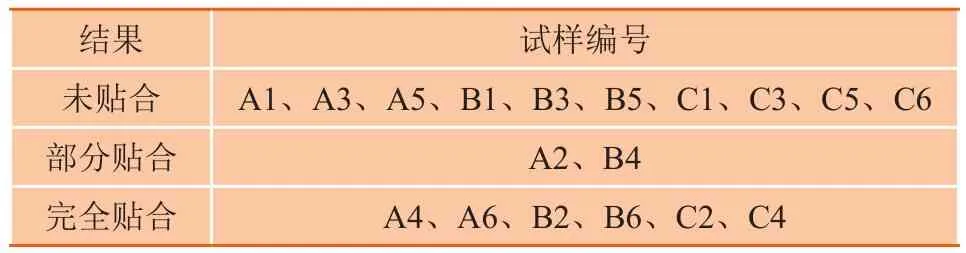

由于采取对称方式组坯,轧制后需将实验板切边掀板,然后观察贴合情况和表面质量。对贴合良好的实验板取样检测,相关情况见表2。

表2 实验结果

轧制TA2/1#/Q235复合板

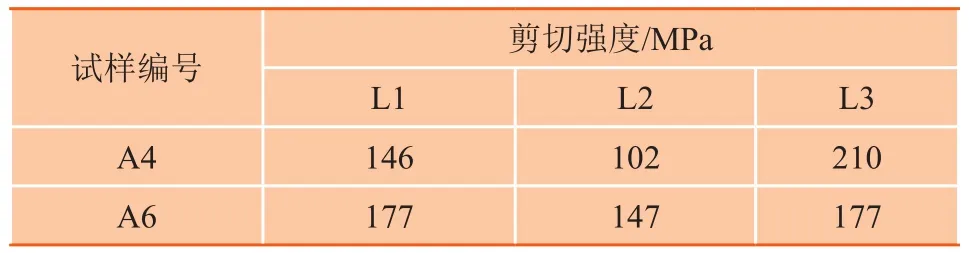

TA2/1#/Q235复合板组坯6块,取样测试剪切强度值,按照GB/T 8547—2006标准规定复层厚度小于1.5 mm应取拉剪试样,其中轧制法钛钢复合板剪切强度值不小于140 MPa[5]。测试结果见表3。A4的L2强度不合,A6强度值均可以满足标准要求,且整体优于A4的结果。A6温度高于A4,但是不宜继续提高加热温度,有关研究表明钛钢复合板在接近1000℃的较高加热温度时会产生大量的金属间化合物,导致其结合强度降低,甚至无法贴合[6-7]。

表3 TA2/1#/Q235轧制复合板剪切强度

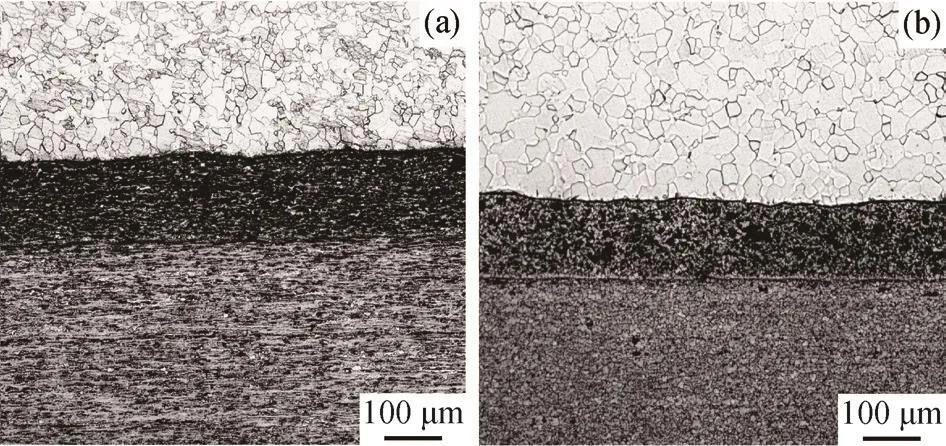

TA2/1#/Q235复合板界面金相见图1,A4结合界面平滑,A6结合界面呈现波浪状,而无论是平滑界面还是波状界面均可以良好结合[8]。

图1 TA2/1#/Q235复合板界面金相图:(a) A4;(b) A6

从图1(a)中可以看出,A4的界面化合物层较厚,钛侧晶粒内部存在片层状组织,Fe-Ti层较明显,且界面处化合物层厚度不一,较厚的化合物层均出现在铁素体晶粒周围,而在含碳量高的渗碳体处则较薄,存在Ti-C化合物。直接影响钛钢复合板结合强度的主要是过渡层出现的金属间化合物Fe-Ti和Ti-C化合物层,这两种化合物越多结合强度越低[9]。从图1(b)中可以看出,A6界面化合物较少,钛钢两侧组织正常。因此,A6整体组织形貌优于A4。

轧制TA2/2#/Q235复合板

TA2/2#/Q235轧制复合板剪切强度见表4。B2强度均不能满足标准,B6强度可以满足标准要求,但是偏低。

表4 TA2/2#/Q235轧制复合板剪切强度

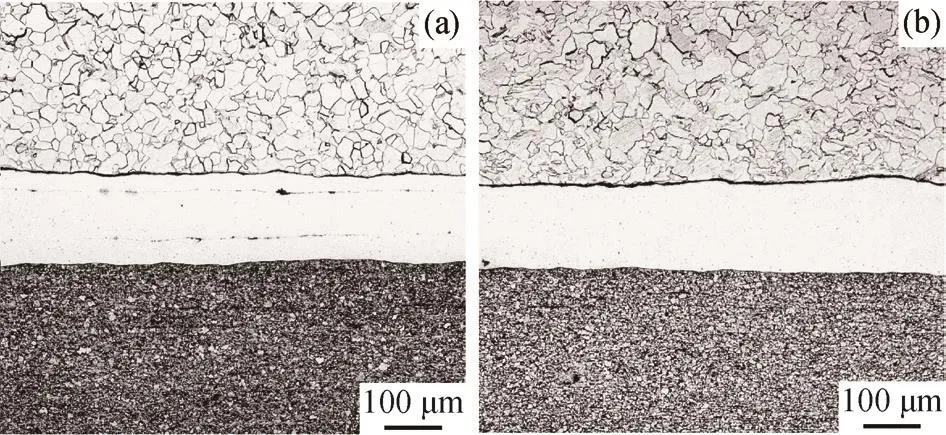

TA2/2#/Q235复合板界的界面组织金相图见图2,B2夹层及界面化合物较多,B6结合处化合物层很薄,组织无明显异常,但是整体强度较低,且2#材质成本较高。多方面考虑不建议以2#材质作为夹层。

图2 TA2/2#/Q235复合板界面金相:(a) B2;(b) B6

轧制TA2/3#/Q235复合板

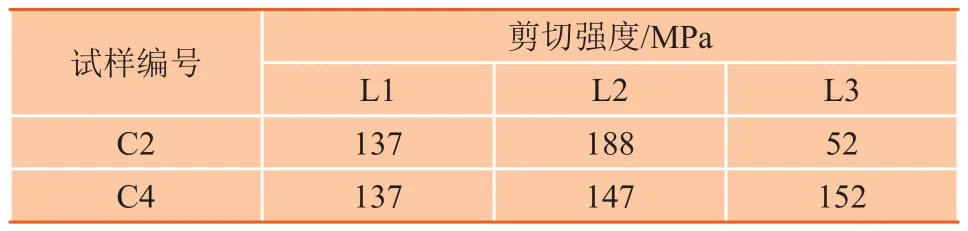

TA2/3#/Q235轧制复合板剪切强度值见表5,C2不能满足标准要求。C4的L1不合,不能完全满足标准要求。

表5 TA2/3#/Q235轧制复合板剪切强度

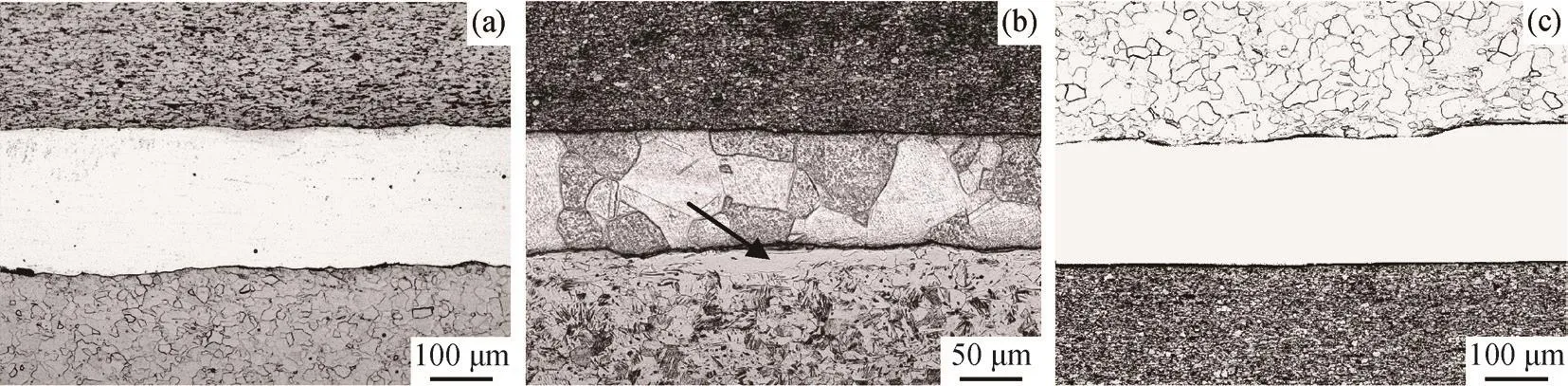

TA2/3#/Q235复合板界面金相组织见图3,从图3(a)可以看出,C2化合物层厚,且界面存在明显夹杂物,其夹层内部缺陷也偏多。将C2放大200倍,见图3(b),夹层完成再结晶,且有孪晶存在。普钢侧组织无异常,为正常亚共析组织,但是纯钛侧组织发生明显变化,除去正常再结晶产生的等轴晶粒外,沿晶界生长出片层状、粗大针状组织,而且沿界面出现大尺寸晶粒,见图3(b)箭头处,认为是3#与钛在798℃共析转变,该组织是共析转变产物。C4结合界面也存在较多化合物,见图3(c)。综合考虑认为不应以3#作为夹层材料。

结束语

结合实验结果认为:变形量是影响贴合的重要因素,本次实验变形量为50%的复合板均未贴合,经过计算实验板实际变形量,结合实验结果和相关资料,为实现良好贴合,变形量应不低于80%;轧制TA2/Q235复合板可以以1#材料为夹层,对称组坯并真空处理后,采取加热温度900℃、变形量大于80%的工艺,其各项性能可以满足GB/T 8547—2006标准的要求,且贴合情况和表面质量较好。

图3 TA2/3#/Q235复合板界面金相图:(a) C2;(b) C2;(c) C4