臭氧催化氧化处理制药废水连续性实验研究

杨文玲,吴赳,王坦,孙亚云

(1.河北科技大学 化学与制药工程学院,河北 石家庄 050018;2.天津大学 化工学院,天津 300192)

制药废水成分复杂,有机污染物品种较多、浓度高,COD和NH3-N浓度高,色泽深,且对于一些生物生长具备一定的抑制性等[1],相对于另外一些有机废水来说,处理难度更大[2]。因此,传统工艺处理制药废水已经无法达到国家标准GB 21903—2008的排放要求[3]。针对这一问题各种高级氧化技术应运而生,非均相臭氧催化氧化工艺简单,不造成二次污染,被广泛用于工业废水的处理过程[4-7]。

本文采用非均相臭氧催化氧化连续性实验对制药进行深度处理[8]。

1 实验部分

1.1 材料与仪器

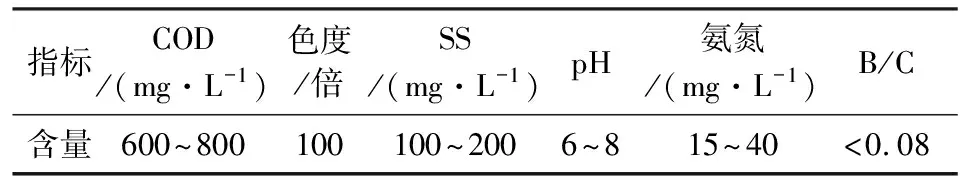

制药废水,取自石家庄某制药废水处理厂的二级生化出水,水质主要指标见表1;催化剂陶粒负载Ni-Fe、γ-Al2O3负载Cu-Fe、硅藻土负载Cu-Mn经过活化、浸渍、烘干、焙烧而制得。

表1 二级生化出水水质Table 1 The effluent quality of secondarybiochemical wastewater

HW-ET-20G氧气源一体机;AB204-E 型电子天平;101A1型干燥箱;Max-2500型X射线衍射仪;Sx-2.5-10型马弗炉;雷磁PHS-3C型pH计;S-4800-1型扫描电子显微镜;Axios型X荧光光谱仪。

1.2 实验方法

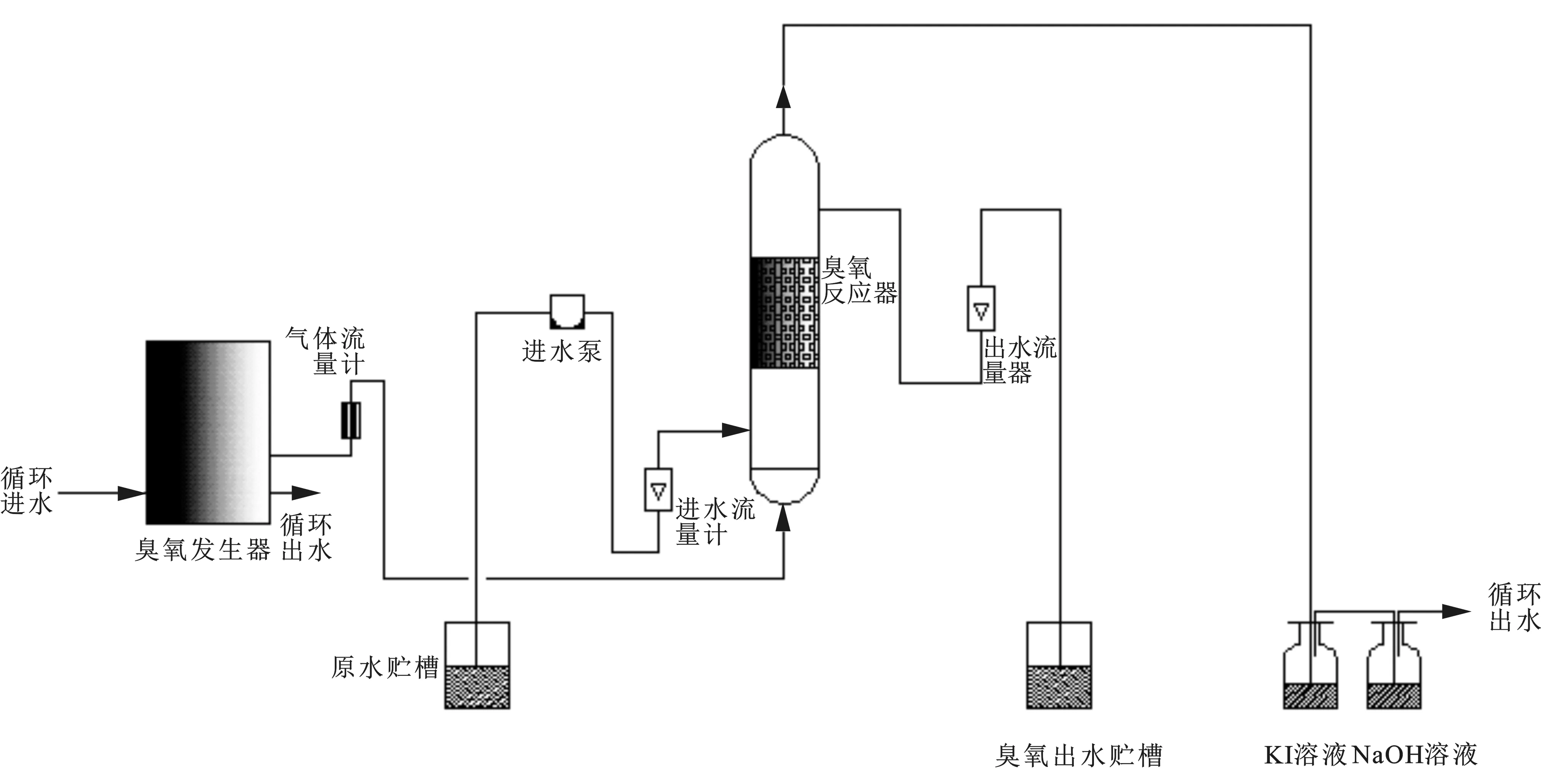

实验采用玻璃固定床式管式反应器(高径比20∶1,反应器有效容积2 L),反应器内部填充催化剂床层,废水由废水泵以一定的速度连续由反应器底部进水口加入,臭氧出水采用自然溢流方式出水,进出水的流量分别由进水和出水流量计来控制。臭氧采用空气源臭氧发生器经过压缩机、制氧机再经过臭氧管产生,含有臭氧的混合气体由反应器底部进入,与废水中有机物进行降解反应,气体流量采用气体管路中的流量计进行控制。反应后的尾气采用5%的KI溶液和10%NaOH溶液进行吸收后排出室外。

实验流程见图1。

图1 臭氧催化氧化流程示意图Fig.1 A schematic diagram of ozone catalytic oxidation

2 结果与讨论

2.1 催化剂的选择

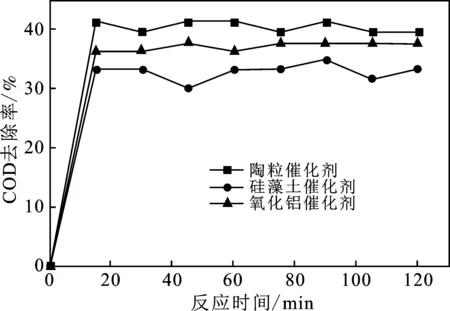

催化剂的存在可使臭氧在水中分解产生HO·,使得废水中的有机物降解更彻底[9-13]。实验中对陶粒催化剂、硅藻土催化剂、γ-Al2O3催化剂进行研究。实验初始条件为催化剂投加量50 g/L,停留时间45 min。通入臭氧反应45 min时开始计时,反应2 h,每隔15 min取样一次,采用重铬酸钾法测定COD,结果见图2。

图2 催化剂种类的选择Fig.2 Selection of the type of catalyst

由图2可知,由于反应器高径比较大,3种催化剂的反应近似符合平推流反应,在通入臭氧45 min后,废水COD的去除率基本稳定在某一个范围。经过2 h的反应后,3种催化剂对该制药废水COD的去除率分别为40.42%,32.59%和37.25%。由于陶粒催化剂粒径分布不均匀,因此在反应过程中布气效果较好,而γ-Al2O3和硅藻土粒径均匀,在反应过程中不断产生大气泡而影响了传质的进行,因此影响了其催化效果。这一结论与研究者们提出的传质过程对臭氧反应和臭氧利用率有较大影响的结论相一致[14-15]。

2.2 催化剂投加比例的影响

在臭氧催化氧化中,催化剂投加量过小,不能提供足够的催化活性位和吸附表面,由于臭气体气泡在催化剂床层中会逐渐长大变为大气泡,并且当催化剂投加量过大时,气体壁流效应加剧。以上两个因素都会造成气液相传质效率的下降,进而影响臭氧催化氧化效果。另外,催化剂投加量过大,会使得产生HO·发生破灭反应,造成COD效果下降,使得催化剂不能很好的起到催化作用,造成浪费,增加处理成本[16]。催化剂投加量对固定床催化臭氧氧化处理制药废水的实验结果见图3。

由图3可知,催化剂投加量达到100 g/L时,COD去除率达45%,再增加催化剂投加量,催化效果没有显著增加,当催化剂投加量达到175 g/L时,COD去除率表现出明显下降。这是因为在催化剂投加量过大时,气体在经过催化剂床层时产生了气泡增长,产生了大气泡,使得传质效果下降。因此,选用最佳投加量为100 g/L。

图3 催化剂投加量对COD去除率的影响Fig.3 The effect of the dosage of catalyst on the removal rate of COD

2.3 臭氧投加量的确定

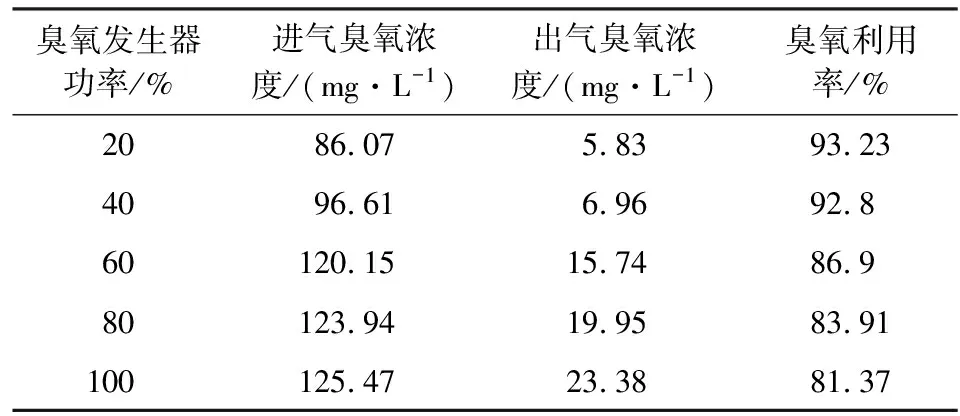

臭氧投加量的大小直接影响着臭氧催化氧化的效果,也决定着臭氧催化氧化的经济性。通过采用调节臭氧发生器的功率来调整臭氧投加量,实验结果见图4。

图4 臭氧投加量对COD去除率的影响Fig.4 Effect of ozone dosage on the removal rate of COD

表2 不同臭氧功率下臭氧浓度及臭氧利用率Table 2 Ozone concentration and ozone utilizationrate under different ozone power

由图4可知,随着臭氧投加量的增加,在停留时间45 min下,COD去除率逐渐增加,这是由于随着臭氧反应器功率的逐渐增大,臭氧发生器产生的臭氧量逐渐增加,进气中臭氧浓度逐渐增大,反应速率逐渐增快;由于臭氧浓度较大,进而产生的HO·也会增多。当臭氧发生器功率调节到60%时,臭氧产量基本达到稳定,再进一步增大功率臭氧产量并没有太大提升,反而会增大耗电量。臭氧投加浓度越大,臭氧利用率越低,当臭氧反应器功率调节到40%时,制药废水COD去除率可达到53%,进一步提高臭氧投加量,COD去除率升高并显著,反而会造成臭氧利用率的下降。因此,选用臭氧发生器功率为40%。

2.4 停留时间的确定

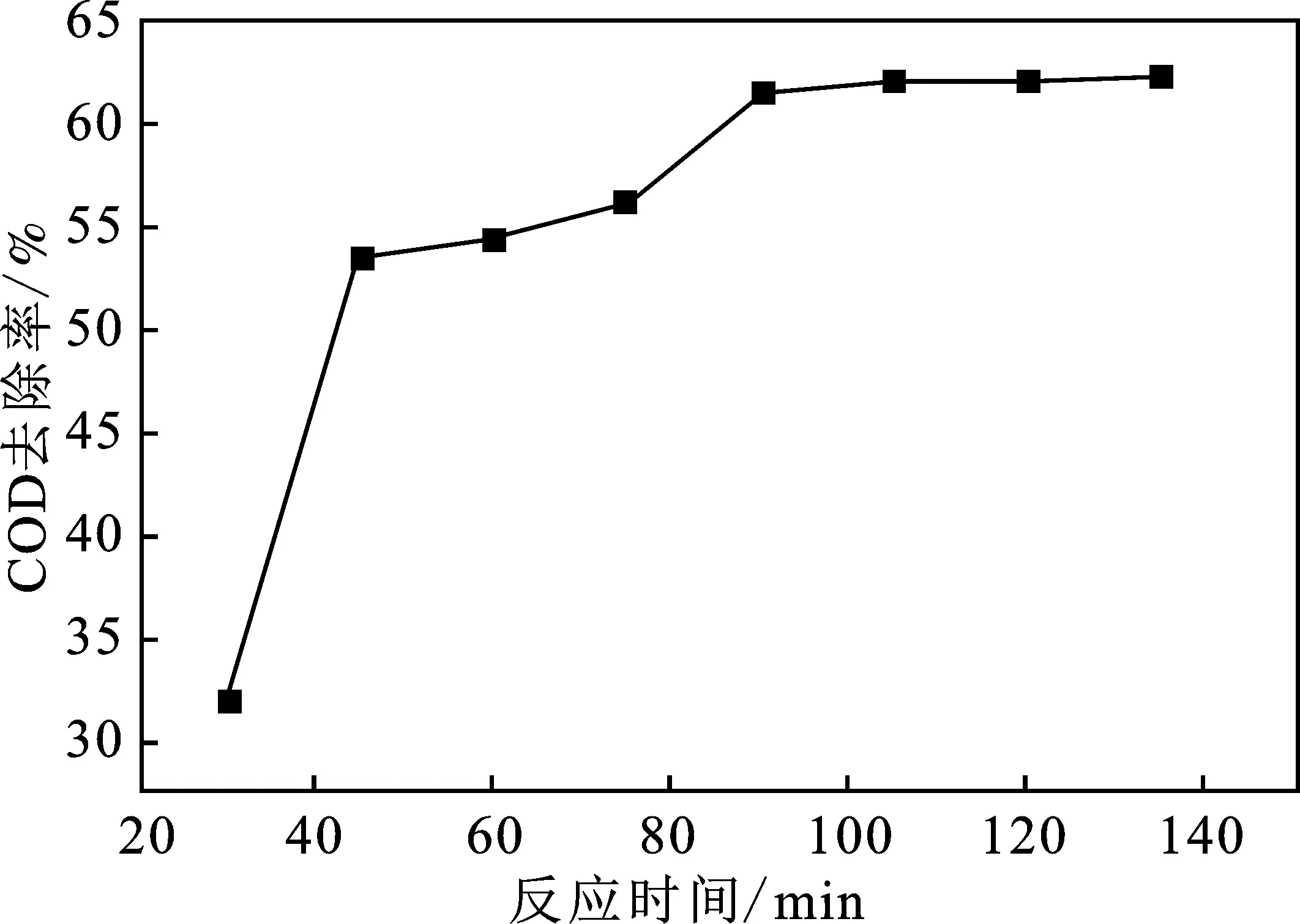

停留时间对COD去除率的影响见图5。

图5 停留时间对COD去除率的影响Fig.5 The effect of residence time on the removal rate of COD

由图5可知,停留时间延长,废水COD去除效果增大,停留时间45 min时,COD去除率53%左右;停留时间继续延长则效果并不明显。这可能是因为在45 min前,在臭氧氧化和HO·双重氧化剂氧化条件下,废水中一些容易氧化的物质迅速得到氧化,因此表现出较高的COD去除效率,而45 min后,剩下的较难降解稳定的物质,例如稳定的芳烃类物质或者吡啶类[17],臭氧不足以氧化掉的物质则由HO·进行氧化,此时氧化效率明显比前期下降。

2.5 流动方式的确定

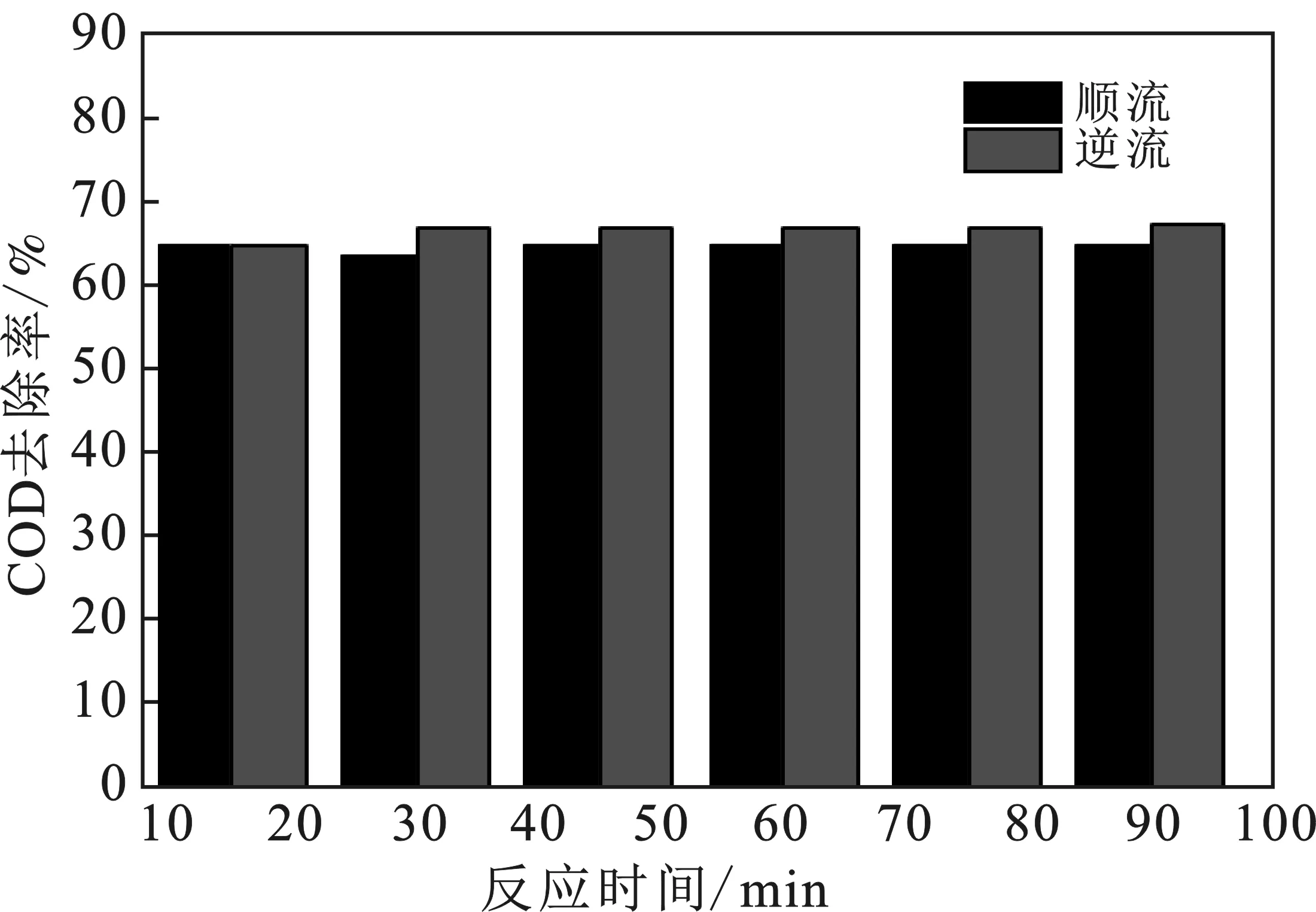

在连续条件下,停留时间90 min,分别对并流、逆流两种流动方式进行了实验研究,结果见图6。

图6 气液流动方式对COD去除效果的影响Fig.6 Effect of gas-liquid flow on removal efficiency of COD

由图6可知,在臭氧投加量和停留时间一定的条件下,采用气液顺流方式反应,制药废水COD的去除率为64.76%,而采用逆流形式处理,COD去除率为66.67%,与并流相比,效果并没有显著提高。由于在逆流过程中液体在底部流出时会伴有气体流出,造成底部高浓度臭氧不能得到充分利用。因此,在实验中仍以并流形式作为实验流动形式[18]。

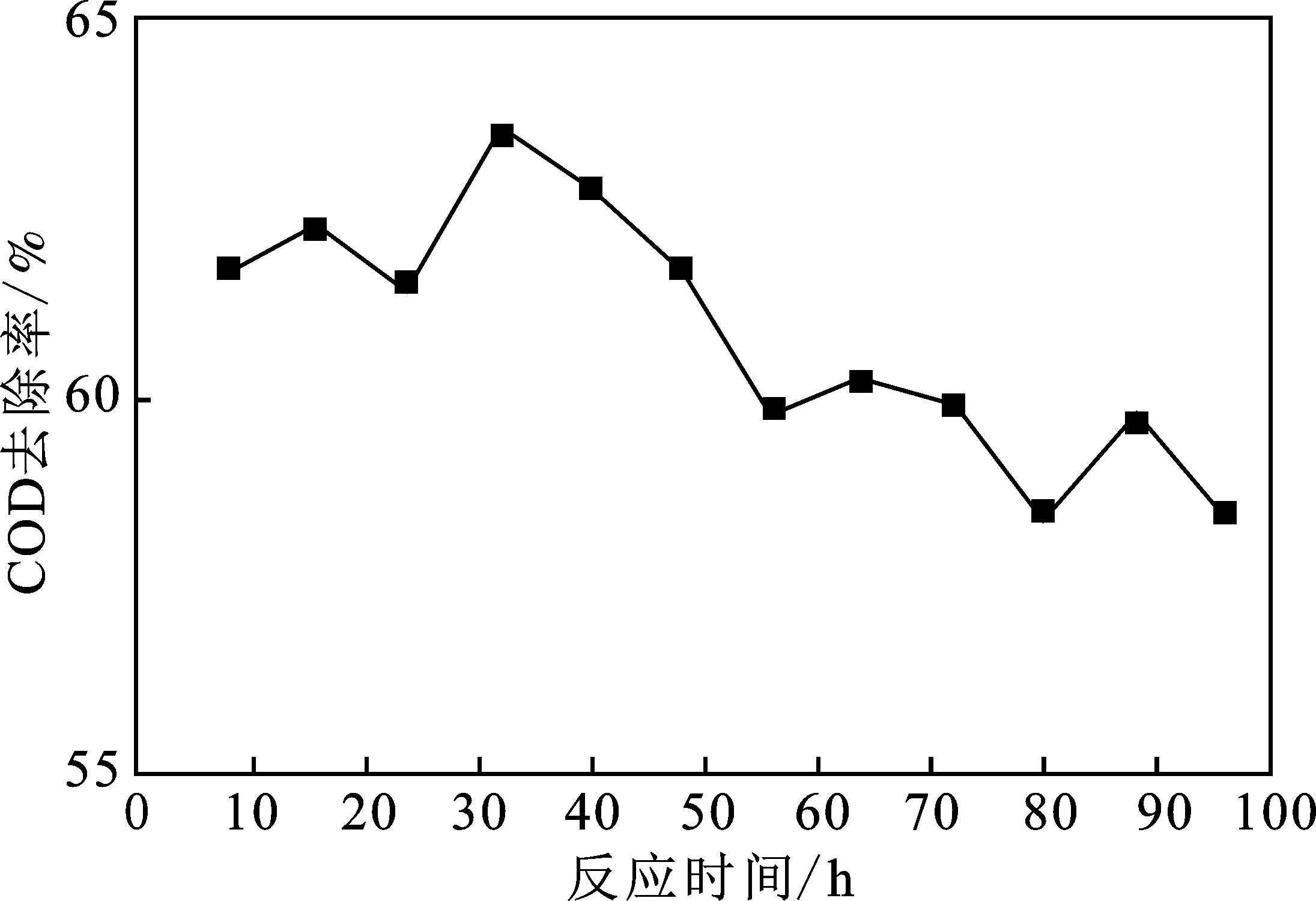

2.6 催化剂稳定性实验[18]

在停留时间为90 min,催化剂投加量为100 g/L,臭氧气体通量为1 L/min,臭氧发生器功率为40%,气液顺流条件下进行连续性实验,研究NiO-Fe2O3/陶粒臭氧催化氧化催化剂的稳定性,实验中每天连续运行8 h,连续运行2周,结果见图7。

图7 催化剂稳定性实验Fig.7 The catalyst stability test

由图7可知,在连续运行过程中,催化剂一直表现出较高的催化活性,连续运行96 h,COD去除率仍然可以保持在58%以上。

3 结论

(1)在连续实验条件下,以陶粒为载体,采用浸渍法制备的NiOx-FeOx/陶粒催化剂对制药废水处理具有良好的活性,在高径比较大的管式反应器中,臭氧非均相催化氧化反应近似符合平推流反应器特点。

(2)连续流动条件下,臭氧非均相催化氧化气液逆流略优于并流。但逆流存在高浓臭氧随液体排出,造成臭氧损失的缺点。

(3)在最佳运行条件:停留时间90 min,臭氧气体通量1 L/min,臭氧浓度为96.61 mg/L,催化剂投加量为100 g催化剂/L废水下连续运行96 h,COD去除率仍然保持在58%以上,臭氧利用率可达92.8%。