基于工作过程的《冷冲模设计与制造实训》课程教学实施

陈永兴

陕西工业职业技术学院材料工程学院(陕西咸阳 712000)

1 引言

为了增强学生的专业技能和对专业知识的运用能力,更好地对接学生就业的岗位技能要求,我院模具设计与制造专业对《模具设计与制造专业人才培养方案》进行了讨论和修订,在第四学期开设了《冷冲模设计与制造实训》课程,使学生通过该实训完整地掌握一副中等复杂程度的冷冲模的设计、模具零件的加工、冷冲模的装配和试模等的专业技能。

2 实训进度及时间安排

《冷冲模设计与制造实训》为期3周,为保证学生能按时完成冷冲模的设计与零件加工等的任务,该实训的进度及时间安排如表1所示。

表1 实训进度及时间安排

3 实训课题的选择及任务下达

由于在该实训之前,学生主要进行了车、铣、磨、钳工、热处理等的单项技能训练,而该实训是冷冲模设计与制造的全过程训练,要求学生综合运用所学的知识和技能来解决冷冲模设计与制造中的实际问题。为了激发学生掌握专业技能的积极性、主动性,更出色地完成之后的毕业设计以及适应顶岗实习的岗位工作要求,按照循序渐进、由易到难的原则,本实训课程的课题宜选择包含2~3道工序的冲压件,以5~6位学生为一组,并根据学生的学习程度和专业特长,将同组的学生按照冷冲模设计及绘图、冷冲模零件加工及工艺编制、冷冲模装配与试模等进行具体的分工。

4 冷冲模设计

本文以该实训中完成的一副冷冲模的设计与制造为例,阐述该实训的教学实施过程。

4.1 冲压工艺分析

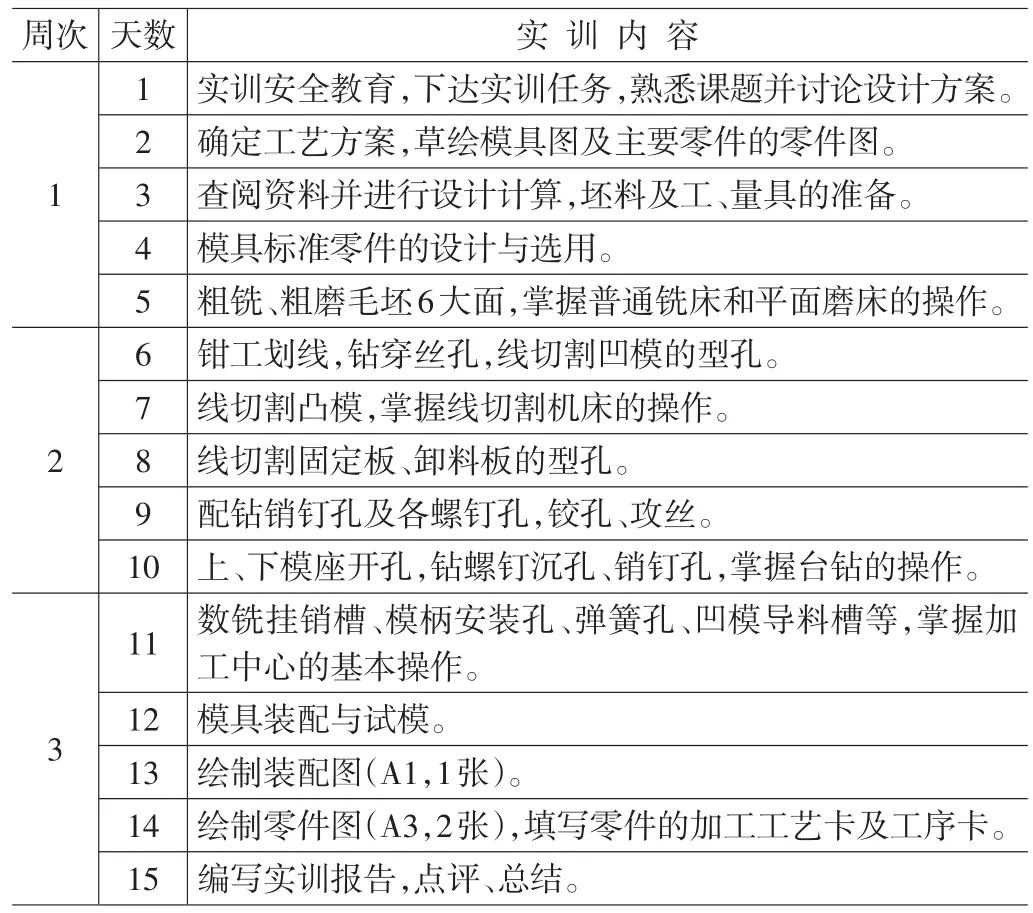

冲压工艺分析主要是分析冲压件的形状、尺寸、精度、材料以及其它技术要求是否适合冲压加工工艺的要求。该步骤的完成需要学生查阅相关的设计资料,以评价所给冲压件的冲压工艺可行性,掌握冲压工艺设计需要解决的主要问题。如图1所示,此冲压件的制造应包含冲孔、落料两种工序。材料为Q235钢,材料厚度1.2mm。该冲压件形状简单、对称,材料具有良好的冲压性能。冲压件尺寸不大,且未标注公差,精度要求不高,其尺寸公差可按IT14级精度补标[1]。

图1 冲压件图

4.2 冲压工艺方案制定

要求每个设计小组拟定不少于3种可行的工艺方案,然后通过同组同学的分析讨论,从可行的工艺方案的比较中筛选出最佳的工艺方案。对于学生的实训,冲压工艺方案的制定主要应考虑的是模具的制造及装配的难易程度。本例中,根据冲压工艺分析和模具零件加工的实际条件,决定采用弹性卸料、挡料销定位及下出料方式的冲孔、落料级进模结构形式来完成该冲压件的冲裁为最佳方案。

4.3 冲压工艺计算及模具工作部分尺寸计算

(1)冲压工艺计算。

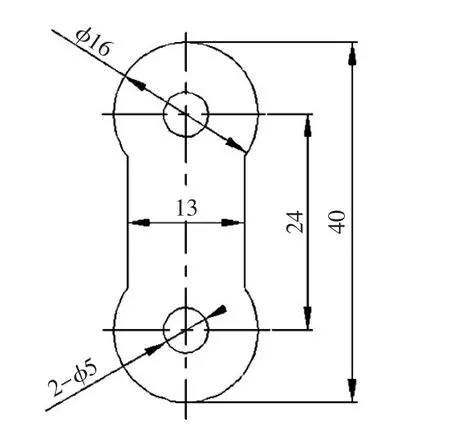

冲压工艺计算包括排样设计、冲裁力计算和压力中心的确定等。排样图是排样设计的最终表达形式,是编制冲压工艺与设计模具的重要工艺文件。一张完整的排样图不但画法要正确,而且应标注条料宽度尺寸、条料长度、板厚、端距、步距、冲压件间搭边和侧搭边等[1],学生设计的排样图如图2所示。冲裁力的计算主要是核定压力机的吨位及校核凸、凹模的强度与刚度。模具压力中心的确定主要是确定冲裁力的合力作用点,以防止压力机的偏心载荷对冲压件质量和模具寿命的影响。由于压力中心必须通过模柄的中心轴线,这也就确定了凹模各型孔的加工位置及各凸模在固定板中的安装位置。

图2 排样图

(2)模具工作部分尺寸计算。

对于冲裁模,模具工作部分即为模具的刃口,其尺寸的计算方法与模具刃口的加工方法有关。常用的冲裁模刃口加工方法有分开加工法和配作法。分开加工法分别规定了凸、凹模的基本尺寸及公差,使之可以分开制造;配作法是先按零件图的基本尺寸和公差制造基准件,然后按基准件的实际尺寸和冲裁模的合理间隙要求配制非基准件[2]。

本例中的凸、凹模刃口尺寸符合δT+δA≤Zmax-Zmin的条件,故可以采用分开加工法制造凸、凹模。详细的计算过程不再赘述。

4.4 冷冲模结构设计及绘图

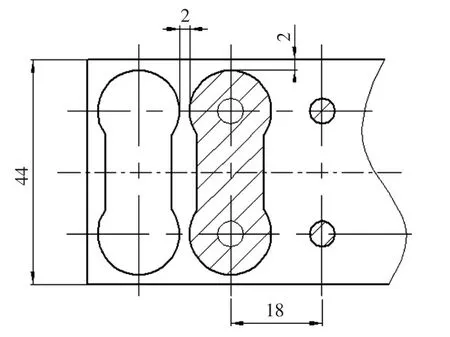

首先,学生通过设计小组的讨论,完成冷冲模结构草图的手绘。经指导教师检查结构无误后,利用CAXA或AutoCAD二维绘图软件完成装配图的绘制。最终学生设计的冷冲模结构设计图如图3所示[3~5]。

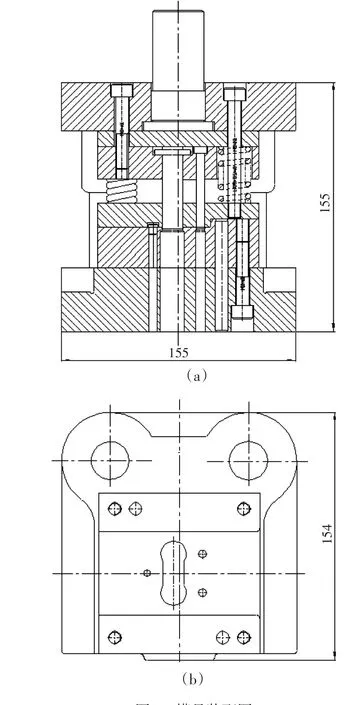

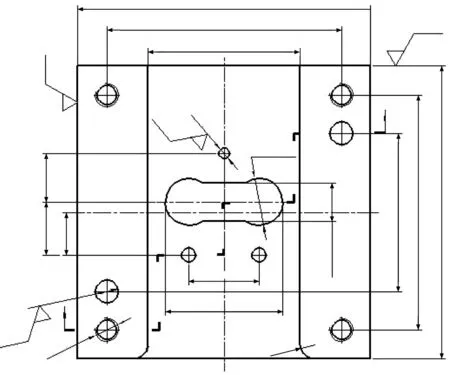

然后,按设计要求完成模具零件图的绘制,以作为模具零件加工的依据。实训指导教师主要从零件图的画法、尺寸标注及其技术要求等方面进行审核。学生设计的凹模零件图如图4所示[3~4]。部分需要数铣加工的零件,可以利用UG软件绘制零件的三维图,以便于零件的加工。

图3 模具装配图

5 模具零件的制造

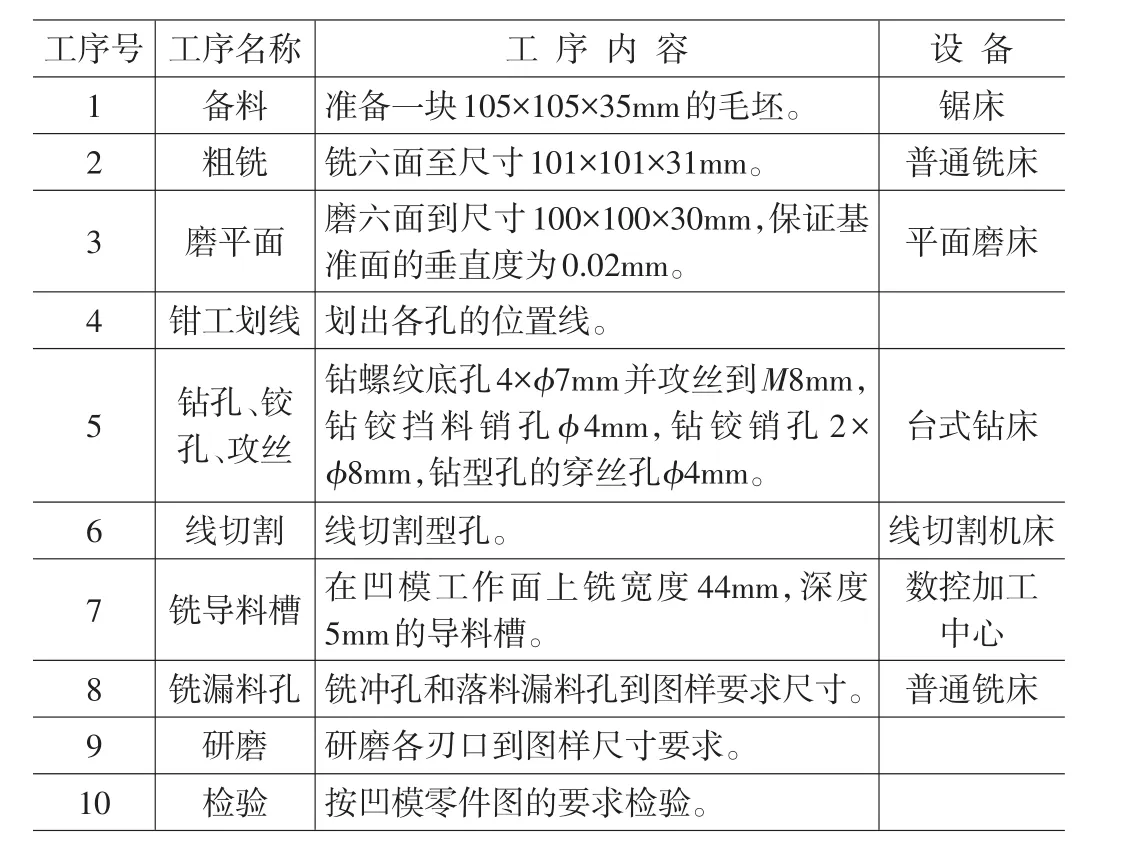

在设计的零件图基础上,通过设计小组讨论,完成模具零件的加工工艺过程卡的编制。编制的凹模零件加工工艺过程如表2所示[4]。工艺过程卡编制后,按照零件的加工工艺过程完成零件的制造。对于模架及其它的标准零件(如弹簧、螺钉、销钉等),各设计小组采用统一的规格,一律采用规格为100×100mm的后侧滑动导柱模模架以及M8mm的内六角螺钉、φ8mm的圆柱销、φ20×40mm的圆柱螺旋压缩弹簧等[5]。

图4 凹模零件图

表2 凹模的加工工艺过程

6 装配与试模

完成模具零件制造后,按照装配图技术要求进行冷冲模的装配,其装配技术要求如下[3]:

(1)按上模部分、下模部分分别进行组装。

(2)装配时,应保证保证凸、凹模配合间隙均匀一致。

(3)凸模与固定板一般按GB/T1800.2-2009中的H7/m6或H7/n6过渡配合选取。

(4)卸料装置必须灵活,无阻滞现象。卸料板在模具开启状态下,一般应凸出凸模表面0.5~1mm。

(5)紧固用的螺钉、销钉装配后不得松动,并保证螺钉和销钉的端面不凸出上、下模座的安装平面。

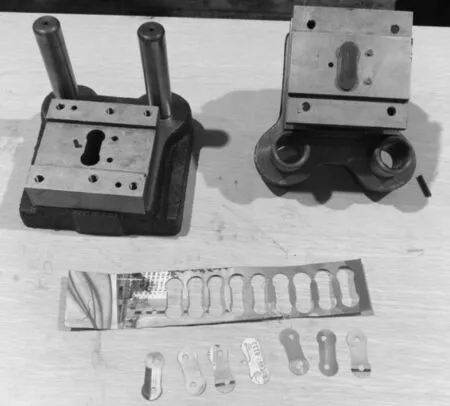

模具装配完成后,指导教师检查模具的装配质量,学生完成装配后的模具实物照片如图5所示。然后在合适的压力机上安装模具,并根据模具的闭合高度调整好压力机的装模高度后进行试冲,通过检查试冲件的质量,评判模具设计是否合理以及模具制造是否合格。由于模具零件选用的材料均为45钢,且加工工艺过程中没有安排零件的热处理,所以只能用硬纸板代替钢板进行试冲,也可采用相同厚度的软金属板料进行试冲。

图5 模具的实物照片

7 实训的考核评价

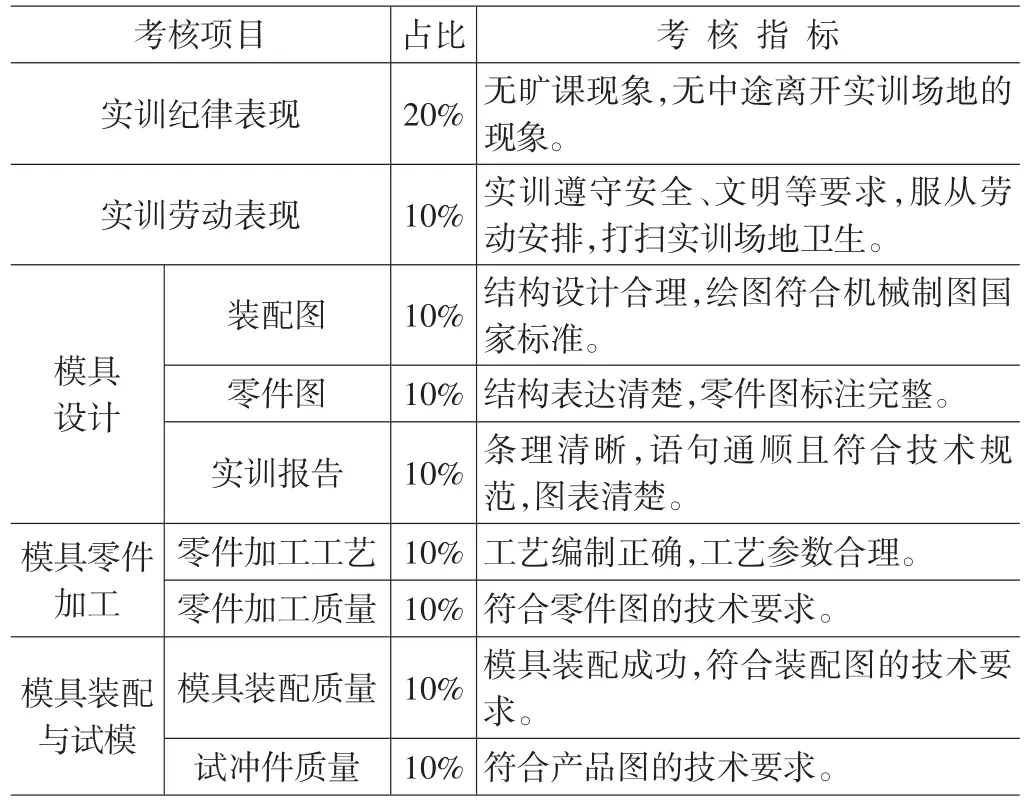

冷冲模具设计与制造实训的考核宜采用“过程+结果”考核的方式。考核项目包括纪律及劳动表现、模具设计、模具零件加工、模具装配与试模等几个方面。具体的评分标准如表3所示。

表3 实训评分标准

8 结束语

通过对给定冲压件的冷冲模结构设计、模具零件加工工艺编制、模具零件加工及其装配、试模等的全过程训练,使学生熟练掌握了冷冲模的设计与绘图、模具零件的制造与装配、试模等的专业技能,实训过程中综合运用了专业所学的理论知识和操作技能,取得了良好的教学效果,也增强了学生的团队协作意识,为学生适应将来就业的工作岗位要求打下了良好的基础。