焊模中薄壁轴套的定位与夹紧结构设计

曹锌明

开普特健身器材有限公司(广东东莞 510440)

1 问题的提出

在有薄壁轴套(轴承套)类的重要零件组成的焊接件的焊接模具的设计中,薄壁轴套(以下简称轴套)有可靠的、合适的定位与夹紧,非常重要。在焊接过程中,特别是那些焊缝设立在轴套的轴承安装孔的外圆或者离轴承安装孔很近的外圆上,或者焊缝非对称地分布等焊接结构,如何减小其焊变形,以及焊件焊好后的脱模取出等,这些都是焊模具的设计要考虑的重要问题。当然,这些问题之间是有相互关联和相互影响的。如果轴套定位与夹紧结构设计得不合理,焊件会出现较严重的焊变形现象,使得轴套产生较大的形状和位置误差,影响了焊件质量,且这较大的形状变形,还会影响到焊件在焊后从模具中取出,严重的要用钢杆撬,才能把焊件取出来,这不但影响了生产效率,而且在撬取出的过程中容易把焊件撬变形,更进一步影响了焊件的质量。

笔者在此类焊接件的焊接模具的设计时,遇到了许多这样的情况,由于轴套的壁厚较薄,焊模具中它的定位和夹紧结构的选择和设计受到了许多限制。所以,现实提出了如何选择合适的定位与夹紧结构,来解决这一类焊件能够保质保量地焊接加工的问题。

2 定位与夹紧结构的分析与选用

如图1所示的焊接件,其组成零件的材料是Q195,而且都是薄壁钢管,轴套两端的内孔是轴承安装孔,直径是φ34mm,壁厚是2mm,长38mm,焊缝在轴套上的一边而且在轴承孔的外圆上,这样的结构,因焊缝分布不对称,焊接应力不平衡,又是薄壁钢管,使得轴套很容易产生比较严重的焊接变形,此外,对轴套的定位和夹紧空间比较小,这使得定位和夹紧的结构选择和设计受到了限制。

该焊模具原来设计是采用常用的“定位柱定位,轴向夹(压)紧”的定位与夹紧方式,由于要考虑到定位柱和轴套之间的焊前的安装和焊后取出,所以它们之间采用了间隙配合,这间隙配合一方面会影响轴套的定位精度,另一方面,由于这两个零件间有间隙,而且是薄壁,所以在焊接过程中轴套会产生较严重的变形,即使对轴套采用较大的夹紧力,对其变形量也不会有明显的减小,最严重的,其内孔的椭圆量达0.15mm。这样,不但会影响到焊件的质量(轴套变形成椭圆形),也会影响到焊件在焊后的脱模取出,影响了生产效率,也使焊件在脱模取出时容易发生进一步的变形。

针对此情况,进行了分析,对于图1所示的薄壁零件,选用自定心夹紧机构这种类型的结构来对轴套进行定位与夹紧,当轴套被定位和夹紧后,轴套和定位件之间是没有间隙的,其定位精度较高,焊件在焊后,松开胀套(卡爪),轴套与定位元件之间有较大的间隙,不会影响到焊件的取出。此外,轴套在定位夹紧后,轴套被胀套(卡爪)胀紧,使之在焊接过程中产生刚性的抵抗力,能较有效地减小焊接变形,提高焊接质量。所以选用这种类型的结构是较合适的。

自定心夹紧机构有弹性内夹套和楔式自定心夹紧等两种类型:①弹性内夹套机构,其结构较简单,操作较方便,在工作时是在整个内孔对轴套胀紧,其产生刚性的抵抗力在整个轴套内孔分布,但是,弹性内夹套机构中的重要零件胀套(薄壁弹性元件),其材料和热处理的要求很高,特别是热处理,不容易达到所要求的机械性能,容易产生下述的现象:硬度太高,胀套的膨胀量不够,使之不能够把轴套胀紧固定住;刚性不高,弹性太差,胀套易发生塑性变形,在胀套被松开后,会使之不能恢复(缩小)回原状,不能有效地松开轴套,影响了焊件的取出,也使得焊模具因此而不能正常地使用,频繁地更换胀套加大了模具的费用;②楔式自定心夹紧机构,其除了具有上述的特点外,与弹性内夹套机构相比,其突出的特点是不用热处理很难达到要求的胀套,而是用材料和热处理的要求没那么高,而且较容易达到要求的卡爪,使焊模具的制造工艺性大为改善,制造的性价比比较高,可靠性又高。

经过对比分析,选用楔式自定心夹紧机构。

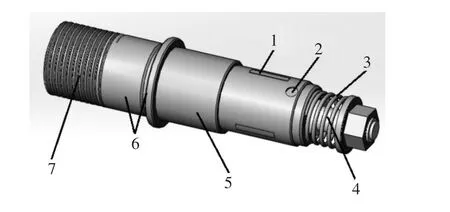

楔式自定心夹紧机构的结构简图如图2所示。

图2 水平推拉楔式自定心夹紧机构简图

夹紧机构的工作过程:推动顶锥推拉杆(以下简称顶锥)作轴向左、右移动,使其圆锥体推动卡爪同时径向伸出或收拢,实施对轴套内孔的胀紧或收拢放松,定位柱不让顶锥转动及对其左、右移动的限位,弹簧复位。

3 楔式自定心夹紧机构的设计

以图1的焊接件焊模具设计为例,讲述如何进行楔式自定心夹紧机构的设计。在楔式自定心夹紧机构(以下简称定心夹紧机构)的设计时,围绕如何保证轴套以及整个焊件的质量(轴套孔的尺寸与形状精度和位置精度、焊件的尺寸精度等)以及提高楔式自定心夹紧机构的结构强度和寿命,操作方便等问题,把整副模具作为一个系统来考虑。

3.1 安装和操作型式的选择

定心夹紧机构的安装和操作型式有多种,其选择,要根据轴套在焊接件中的位置,所使用的焊接类型及其设备,焊接工艺,以及焊接件的焊模具的总体方案布置,定心夹紧机构移动的动力型式等,同时也要十分注意考虑定心夹紧机构的操作简便,要有焊件的装、卸所需要的空间,特别是焊后,焊模具不能阻碍焊件的脱模取出。

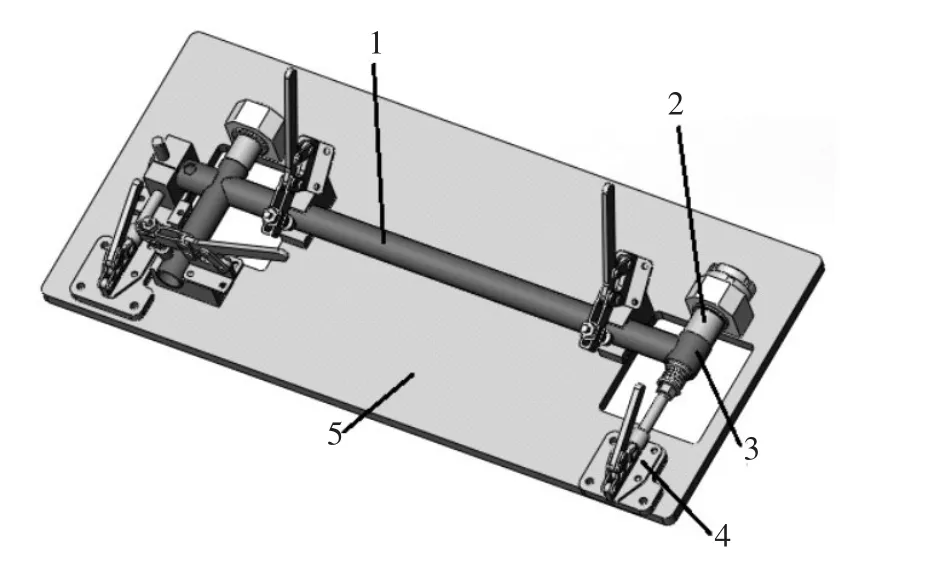

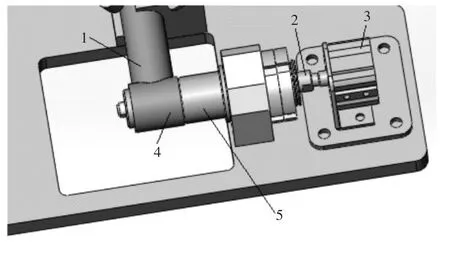

该焊件是采用机器人自动焊机来焊接,焊模装在双座式焊接变位机上,在焊模具的正、反两面施焊来完成焊接(焊模底板上开有焊接避空孔,变位机配合焊接做180°转位);焊接工艺是采用CO2气体保护焊,焊丝直径φ0.8mm,连续的环形焊缝;焊模具的总体布置,是把焊件水平放置,采用水平式快夹推动定心夹紧机构工作。所以,选择了水平推拉式的定心夹紧机构,水平安装,其焊模具简图如图3所示。其中,当推动定心夹紧机构胀紧轴套的水平式快夹后退松开后,有足够的位置让轴套脱模取出,定心夹紧机构的前部(装弹簧处)的外径和长度有控制的,也不会妨碍轴套的取出的。

图3 焊模具简图

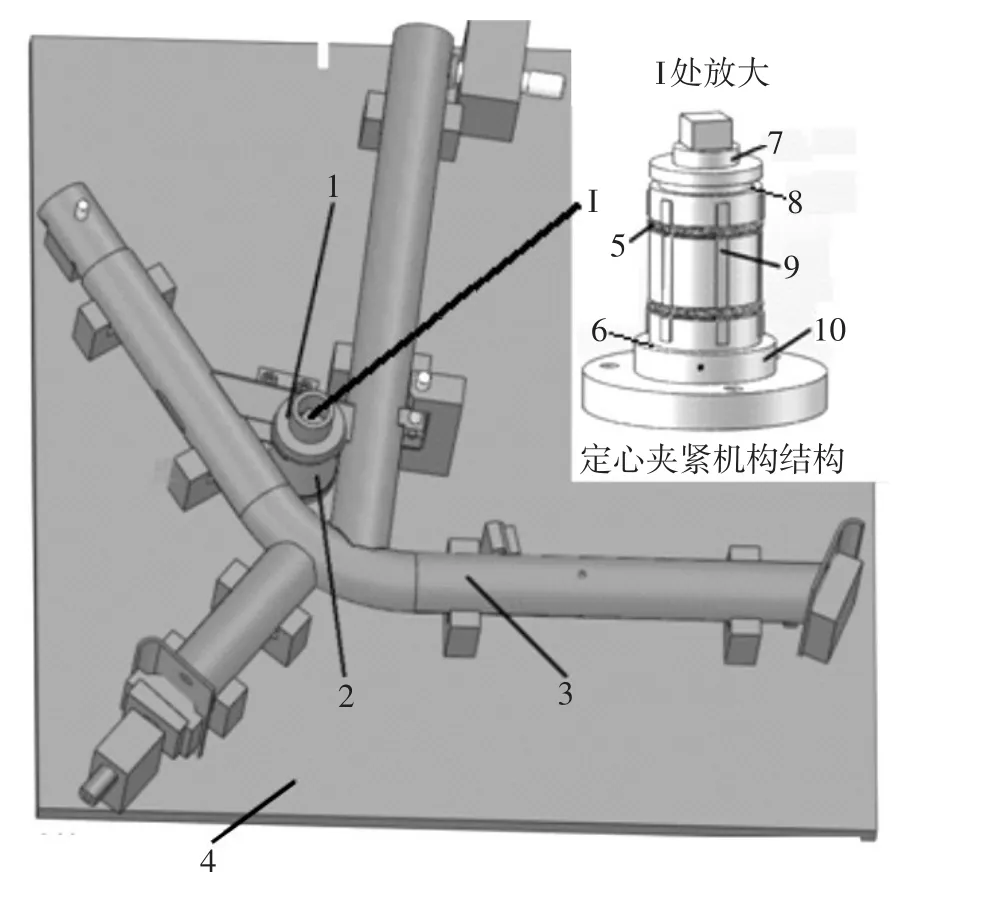

如图4所示的车架焊接件,轴套的轴承孔径为φ51mm,长65mm,壁厚3mm,其它组成件都是薄壁零件。按上述分析后选择螺旋楔式自定心夹紧机构,竖直安装。盖在定心夹紧机构上面的防尘罩是在焊接时防止焊渣等飞溅物进入轴套内,影响其正常使用及划伤轴承面,焊接时盖上去,焊后取下来。

图4 车架焊模具简图

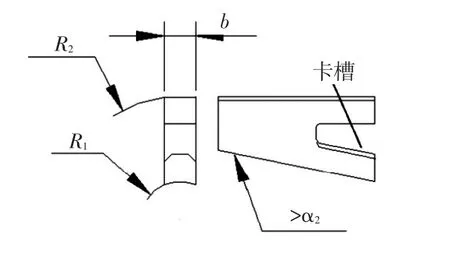

3.2 锥体锥度α的选择

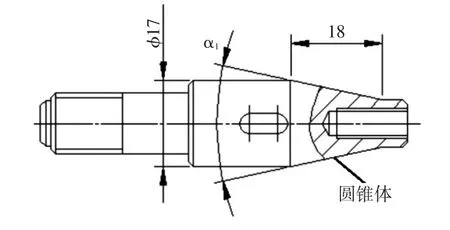

定心夹紧机构对轴套的胀紧和松缩功能是通过顶锥和卡爪这两个零件的配合锥度来实施的,这配合锥度是影响其性能的重大因素。锥度的选择,要考虑:①所需要的胀紧力的大小,由此算出平均每个卡爪分担的胀紧力;②根据卡爪的伸缩移动距离,换算成焊模具的结构允许顶锥所移动的距离来确定顶锥的移动量。锥度α在30°左右,本例选择α=24°。此外,当顶锥和卡爪的配合锥度确定后,还要根据卡爪对轴套实施胀紧的工作情况,顶锥零件的强度和刚度的情况,零件锥度的加工误差影响等,对两个零件的锥度α进行≤1°的微调。本例,顶锥最大径比较小,刚度不是很高,再考虑受力的情况,可得出保证零件在锥度的大头相接触是有利的结论,据此,选择顶锥的锥度α1=24°,卡爪相配合的斜度为α2=11.7°。顶锥结构和尺寸如图5所示。

图5 顶锥推拉杆零件图

3.3 卡爪设计

卡爪结构设计,要考虑其受力、运动及其摩擦的情况,轴套的形状和大小,与顶锥的配合在结构设计上的相协调等因素。卡爪结构和尺寸如图6所示。

(1)卡爪与对应元件的滑动表面的接触型式的选择。这接触型式有线接触和面接触两种,有其各自的特点。因为轴套是薄壁零件,焊接的应力比较大;焊件的生产效率较高使得定心夹紧机构的动作频繁,相应地,其组件之间的相互运动的摩擦动作也比较频繁。所以,卡爪与顶锥及轴套的接触选择支承刚度好、能减小压强、有利于夹紧的面接触。图6中的R1和R2曲面。

图6 卡爪零件图

(2)卡爪的厚度b和卡爪数Z的确定。卡爪受力较大(主要是焊接变形所产生的抗力),与对应元件的滑动表面摩擦比较严重,轴套内径较大,其厚度取较大,反之取较小,例子取b=4mm。卡爪数一般按3、6、8等数目来选取,对称布置,轴套的刚度较高的,强度较强的(这主要与轴套的材料、形状有关),卡爪数可取小一点,轴套的内径较大的,卡爪数可取多点,例子取Z=3个,图4中的车架焊件的轴套内径比图1中的轴套内径大,卡爪数取Z=6个。当然,卡爪的厚度要与卡爪数相协调。另外要注意,焊模具的主体卡爪槽加工工艺,如果是用线切割加工,卡爪槽只能是4、6等对称分布的偶数,例如卡爪数是3个,此时主体的卡爪槽要割出6条,其中不用的3条要堵上(这一点很重要,实际中要注意),不要让脏物、杂物掉入定心夹紧机构的内部。

3.4 定心夹紧机构的润滑

定心夹紧机构的动作较频繁,要做好其润滑。因是焊模具,适合选用润滑脂来润滑;另一方面,要注意模具热平衡后的温度,来选用合适的润滑脂,温度高于80℃时,要选用合适的高温润滑脂。此外,把定心夹紧机构的内空间加满润滑脂是有利的,因这空间很小,加满所用的量也是很小的。

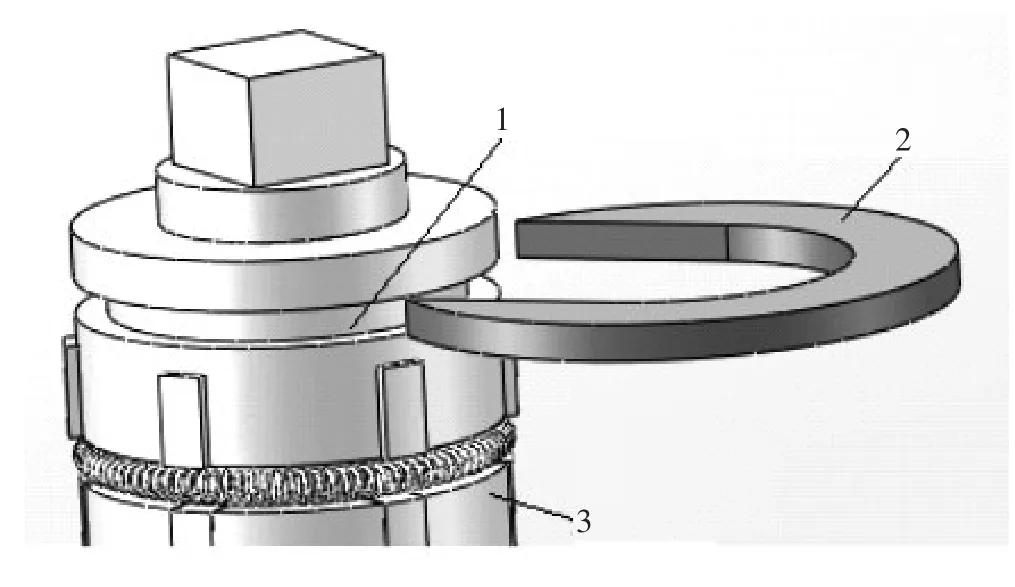

3.5 设置可靠的卡爪复位机构

定心夹紧机构的顶锥和卡爪,要保持在锥体上的相互接触,这就要有可靠的卡爪复位机构,在图1的焊模具中,是通过设在卡爪的卡槽结构和与之相配套的卡环所组成的结构,再加上弹簧一起组成的机构来实现。图4中的焊模具,是通过两个盘簧所组成的机构来实现。

3.6 定心夹紧机构的操作动力选择

推动顶锥移动的动力型式,有手动的,例如本例子的焊模具是用快夹,图4车架的焊模具是用螺旋。此外,还可以按条件和需要,用气动或液压传动的。选用不同的动力型式,定心夹紧机构的结构要作相应的调整。如图7所示,是图1的另一副焊模具,是气动的,其结构作了相应的调整:取消了弹簧,使用了连接杆。除此之外,模具的其它结构,特别是主要结构都是一样的。

图7 气动例子焊模简图(局部)

3.7 轴套在定心夹紧机构装配的防差错设计

定心夹紧机构的安装和操作型式对轴套装配发生的差错概率是不同的,所以其防差错设计要根据实际情况来做。图3所示的焊模具,轴套的焊前装配出差错的概率很小,可以不专门做防差错设计;图4所示的车架焊具,因为定心夹紧机构是竖直安装,脏、杂物易于掉在轴套的安装定位面上,使轴套装配不到位,造成其焊接后的位置尺寸误差,所以就要做防差错设计:在焊具的主体根据轴套的长度及其公差设立测高槽,设计一个开口测高环(见图8),测高环的厚度尺寸与测高槽的宽度尺寸相适配,它们配合使用,测高环能放进测高槽的,轴套的安装位置是正确的,反之,则是错误的,不能施焊。再在工位上设立压力气枪,在每次轴套装配前,吹净安装定位面。除此之外,把相应的操作动作在工艺规程上规定下来,供操作工执行,防止出差错。

图8 车架定心夹紧机构局部

4 焊接工艺

采用定心夹紧机构的焊模具,其焊接件的工艺设计要注意焊接后焊件的温度和焊接热影响区温度,其在高温下把焊件脱模取出对焊接变形的影响。经过试验得知:在轴套刚焊好就脱模取出来,其结果是,这样做对减小轴套的焊变形的作用是不明显的。所以在焊接顺序的安排上,特别是采用自动焊如焊接机器人的时候,尽量安排轴套先焊好,再焊其它,这样,等焊件全焊好后,轴套的温度已经降低了(这温度降得越低对减小焊变形越有利),减小轴套变形的效果就好。

在整个焊接件中,轴套及其以外的结构的位置精度、焊接变形是有相互相连和影响的,所以,在焊模具的设计中,整个焊件的定位和夹紧机构的设立和布置,要围绕保证焊件的位置精度,减小焊接变形等作全盘的考虑。

5 定心夹紧机构的单独使用

根据实际的工艺需要,可以做成一套独立的定心夹紧机构。对于采用“夹具定位焊——夹具外焊接”的工艺路线的焊接件,在夹(焊)具外焊接时,把该机构装入轴套并胀紧,然后再焊接,轴套减小变形的效果也比较好(此时焊接工艺安排上也要尽量先焊轴套)。

6 选用楔式自定心夹紧机构的焊模具使用效果

对于图1所示的焊接件,设计了选用楔式自定心夹紧机构对轴套进行定位和夹紧的焊模具,再加上制定了与这焊模具使用相适配的焊接工艺。经实践使用,焊后轴套的焊变形明显地减小,达到了焊件的质量要求,卡爪径向收拢后,轴套与卡爪之间有较大的间隙,不影响轴套脱模取出,生产效率比较高,而且,焊模具的操作简便,使用寿命也较好。

7 结束语

该夹紧机构的焊模具试验成功以后,几年来,再遇到类似有薄壁轴套组成的焊件,按照“楔式自定心夹紧机构”的理念来设计焊模具,都能正常地使用,效果良好,使这问题得到了较好地解决。