烟灰缸模具成型零件的仿真加工

邹 军,夏 铮

江苏联合职业技术学院无锡交通分院(江苏无锡 214046)

1 引言

模具的成型零件是直接与塑料全部或部分接触的零件,如型芯、型腔、镶件等;成型零件的结构一般比较复杂,它不仅要求有正确的几何形状,较高的尺寸精度和较低的表面粗糙度值,而且还要求有合理的结构,较高的强度、刚度以及较好的耐磨性。随着数控设备和先进工艺的发展,使用现代数控设备进行加工可以确保零件的加工精度,尤其数控编程及加工软件的使用,更是提高了加工效率和节省了加工成本。本文对烟灰缸模具的成型零件进行了数控加工工艺分析及加工仿真。

2 烟灰缸零件的三维建模和二维工程图绘制

2.1 零件的三维建模

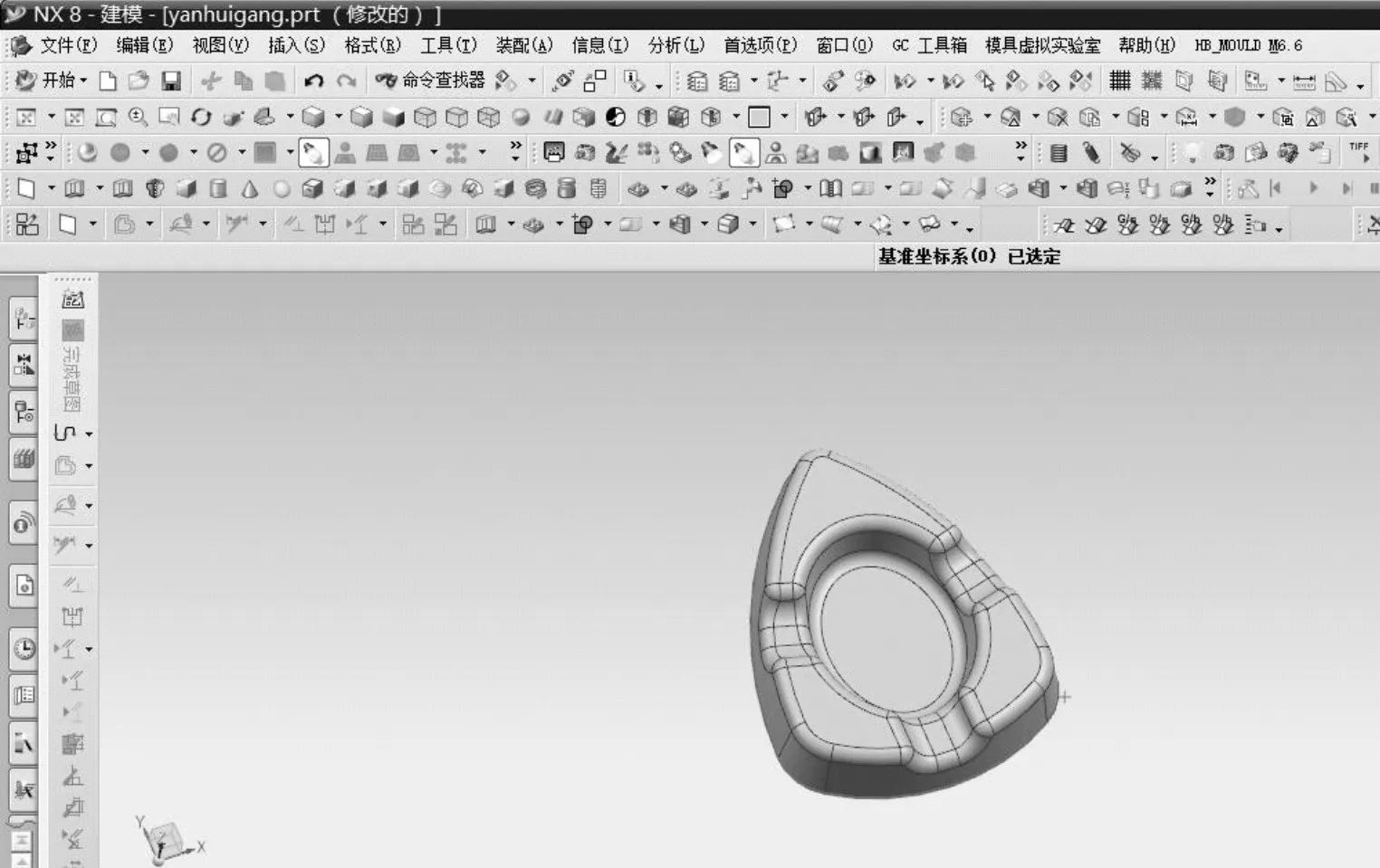

利用UG软件的建模方法,根据烟灰缸的形状和使用特点进行建模,如图1所示。

2.2 零件的二维工程图绘制

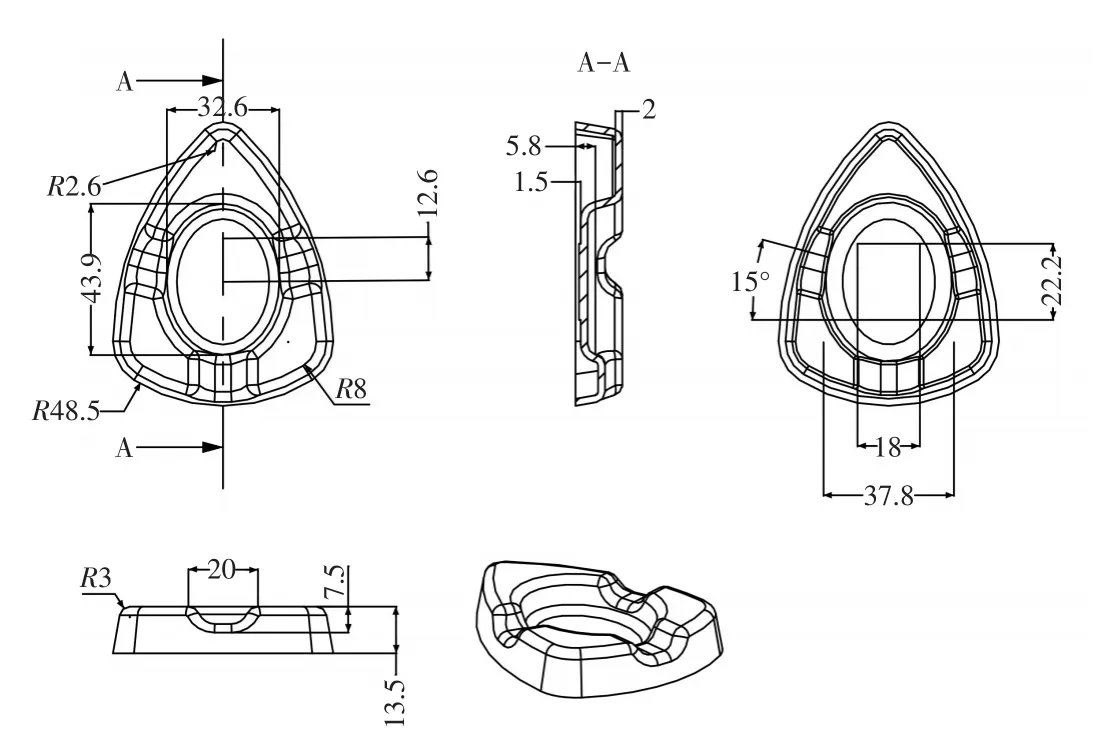

工程图是在设计的最后用于指导生产的三视图图样。工程图图样的制作也是将零件或装配模型的设计进行归档的过程,其正确与否,将直接影响到生产部门的加工制造。

而本设计利用UG软件进行三维建模后,再导出生成零件的二维工程图,然后在AutoCAD中进行修改和标注,如图2所示。

图1 三维建模图

图2 二维工程图

3 烟灰缸模具型腔的加工

烟灰缸模具型腔的毛坯确定为:材料选用模具钢P20,尺寸为200×100×25mm长方体。

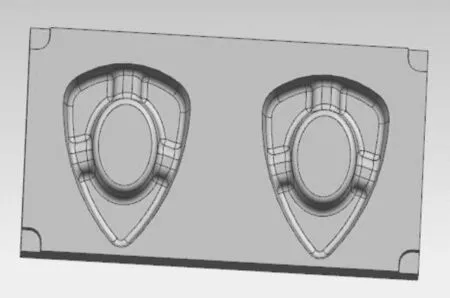

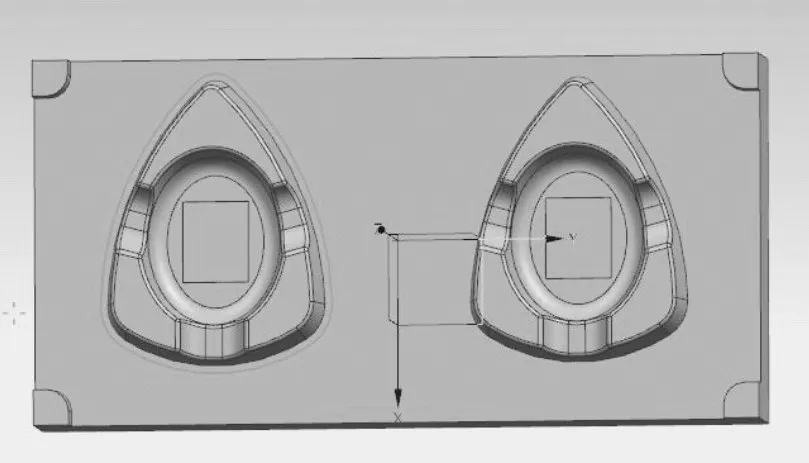

3.1 建立型腔加工模型

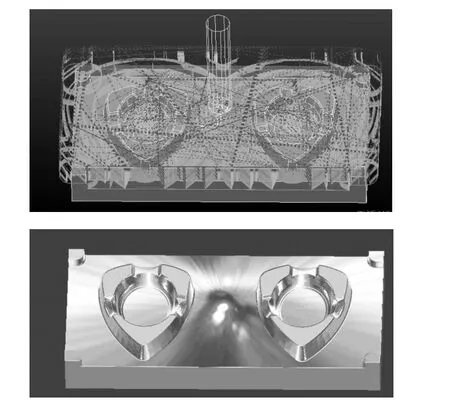

依据烟灰缸产品三维模型,用UG软件建立凹模所需的加工模型,如图3所示。分析模型,测量各部分尺寸,包括最小曲率半径等。

图3 型腔加工模型

3.2 确定加工坐标系

采用型腔中心为坐标系原点,塑件建模采用模具坐标系,数控加工编程时也采用模具坐标系,这样有利于模具在加工时进行定位和找正,如图4所示。

图4 加工坐标系建立

3.3 上表面切削加工方案

在装夹工件后,先对毛坯上表面进行粗加工,光出即可,然后进行选刀对刀,并对上表面进行铣削加工,可以采用环切加工方法,刀具螺旋下刀、退刀可以在轮廓外进行。

3.4 型腔切削加工方案

烟灰缸型腔的加工工序为:粗加工→半精加工→局部区域精加工→精加工。具体加工策略和工艺参数的设置如表1所示。

表1 型腔数控加工策略及工艺参数的设置

(1)粗加工。

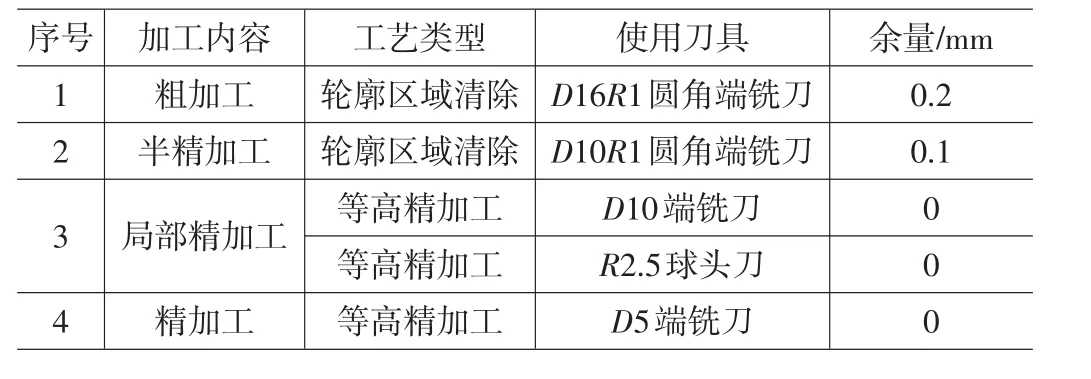

粗加工主要是作出精基准,去除毛坯大部分的加工余量,因此在确保后续加工有足够余量的基础上要尽量提高加工效率。此处根据工艺规划,使用D16R1mm的硬质合金圆角端铣刀按轮廓区域清除模型策略对型腔进行粗加工。结合选用的刀具、工件材料和加工类型确定编程的基本参数,刀具加工路径和仿真加工效果如图5所示。

图5 粗加工刀具路径和仿真加工效果图

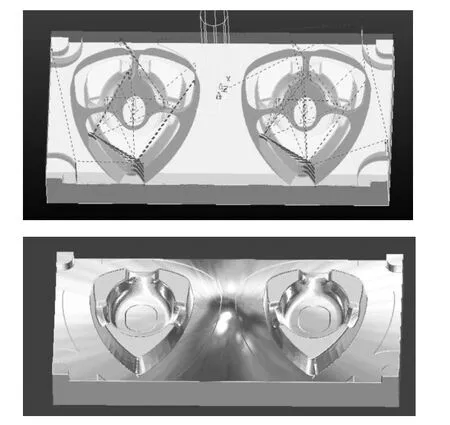

(2)半精加工。

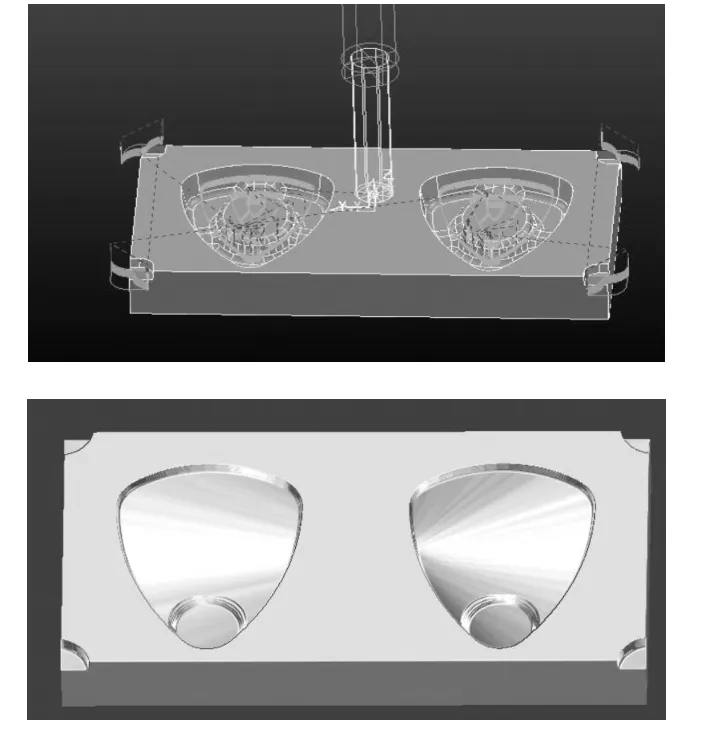

半精加工的目的是继续去除粗加工后留在模具表面的加工余量,使精加工余量更小且比较均匀,便于精加工时采用较小的切削量和较高的切削速度。根据工艺规划,使用D10R1mm的硬质合金端铣刀按轮廓区域清除策略进行加工,刀具加工路径及仿真加工效果如图6所示。

图6 半精加工刀具路径和仿真加工效果图

(3)局部区域精加工。

局部区域精加工也叫小刀清角,是对半精加工后仍未要求的凹槽部位进行再次清角,以尽可能减少精加工时凹槽部位的加工余量。加工策略可选用最佳等高、三维偏置或平行加工等方式。

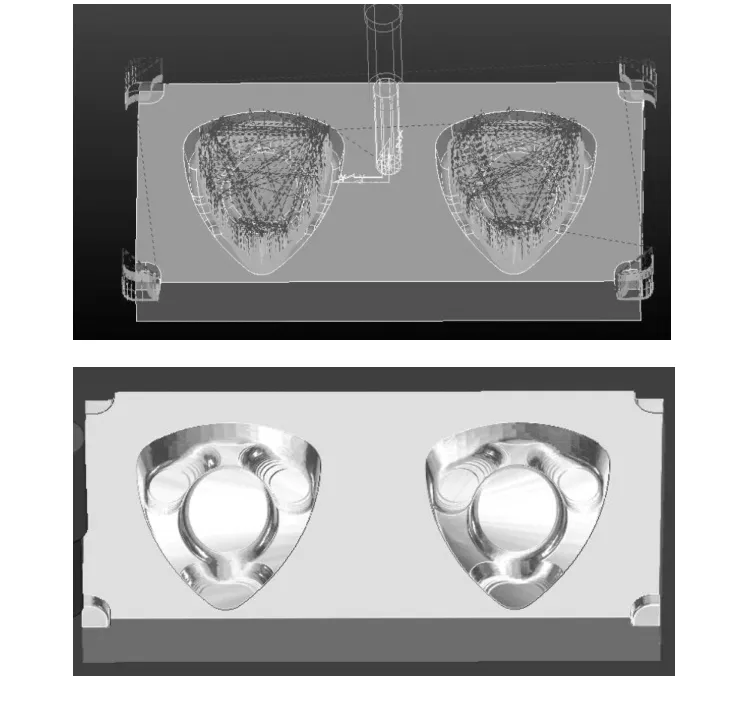

局部区域精加工1:根据工艺规划,使用D10mm硬质合金端铣刀按最佳等高精加工策略局部区域进行精加工。结合选用的刀具、工件材料和加工类型确定编程的基本参数,刀具加工路径及仿真加工效果如图7所示。

图7 局部区域精加工刀具路径及仿真加工效果图Ⅰ

局部区域精加工2:根据工艺规划,使用R2.5mm硬质合金球头刀按最佳等高精加工策略局部区域进行精加工。结合选用的刀具,工件材料和加工类型确定编程基本参数,刀具路径及仿真加工后如图8所示。

图8 局部区域精加工刀具路径及仿真加工效果图Ⅱ

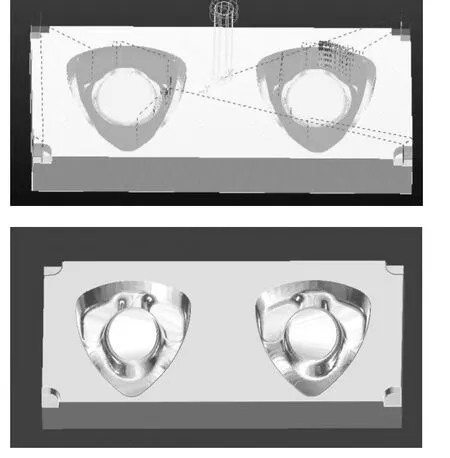

(4)精加工。

精加工是实现产品的最终形状,模具的加工精度和表面质量都是由该工序保证。由于抛光余量极少,因此在精加工后的表面应没有明显刀痕,且尺寸到位。为了实现这个目的,加工时应采用较小的切削量和较高的切削速度。根据工艺规划,使用D5mm硬质合金端铣刀按等高精加工策略对型腔精加工,刀具采用顺铣切削方式,以水平面内圆弧切入切出方式确保加工质量。结合选用的刀具、工件材料和加工类型确定编程的基本参数,刀具加工路径及仿真加工效果如图9所示。

图9 精加工刀具路径和仿真加工效果图

3.5 产生NC程序

在生成完毕一系列刀具路径后,经过模拟仿真和检查确定无误之后,需要将这些刀具路径按其在NC机床中的加工顺序排列,然后通过PowerMill提供的后处理模块经自动处理后即可产生机床代码文件cavity.TAP。

4 烟灰缸模具型芯的加工

烟灰缸型芯模的毛坯选择:材料选用模具钢P20,毛坯为200×100×20mm的长方体。

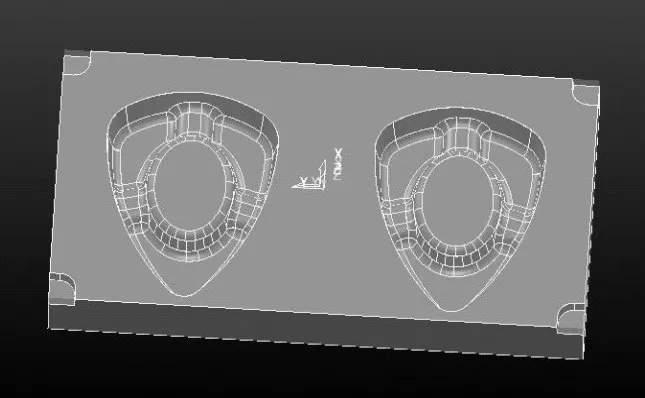

4.1 建立型芯加工模型

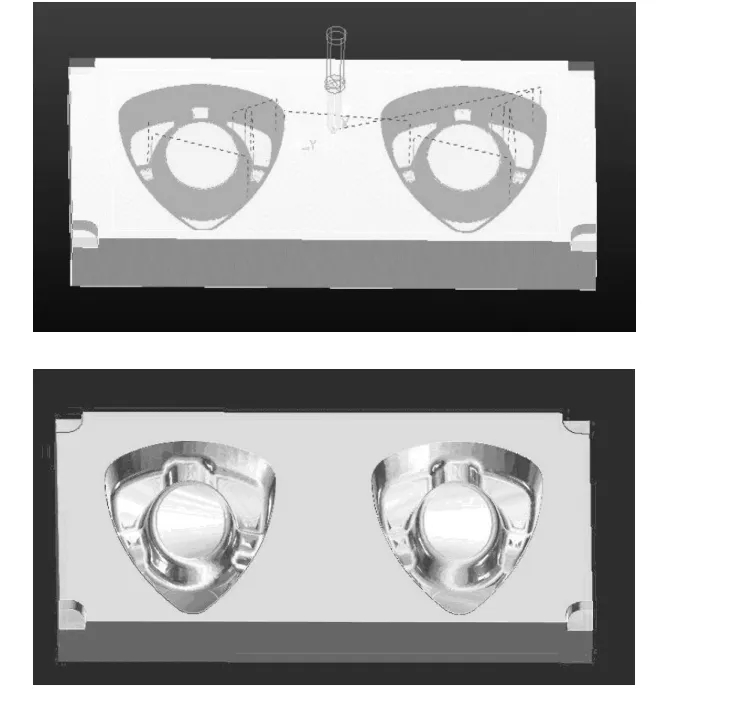

依据烟灰缸型芯三维模型,用UG软件建立型芯模所需的加工模型,如图10所示。

图10 型芯加工模型

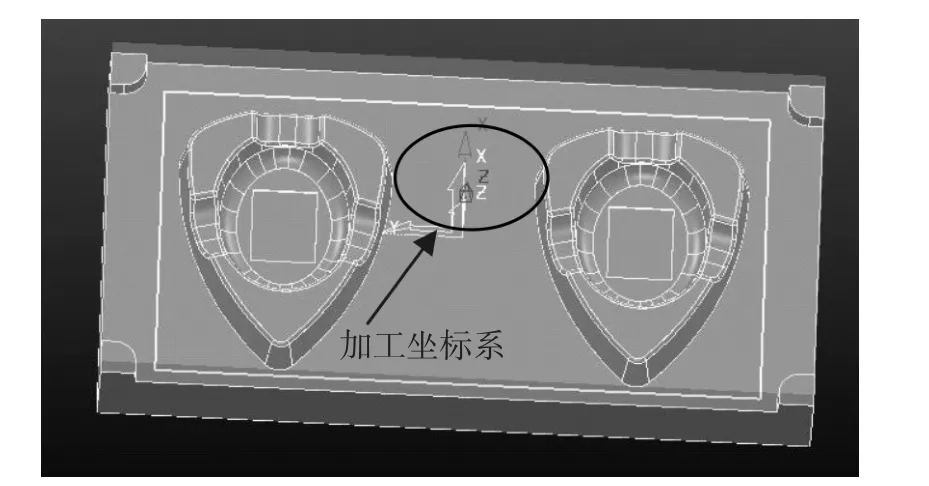

4.2 确定加工坐标系

烟灰缸型芯模采用型腔中心为坐标系原点,塑件建模采用模具坐标系,数控加工编程也采用模具坐标系,这样有利于模具在加工时进行定位和找正,如图11所示。

图11 加工坐标系建立

4.3 上表面切削加工方案

工件在装夹后,先对毛坯上表面进行粗加工,然后进行选刀对刀,上表面的铣削加工策略依旧为环切法。

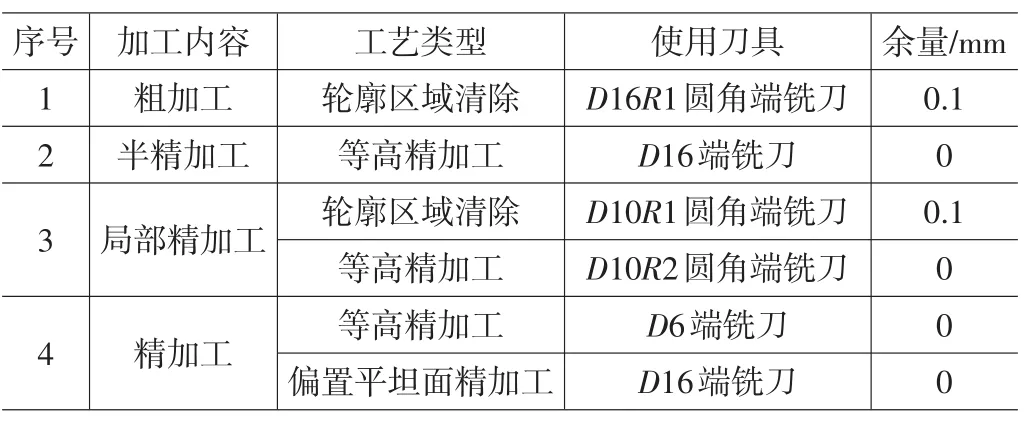

4.4 型芯切削加工方案

型芯加工工序可分为:粗加工→半精加工→局部区域精加工→精加工。型芯数控加工策略的选择及工艺参数的设置,如表2所示。

表2 型芯加工策略的选择及工艺参数的设置

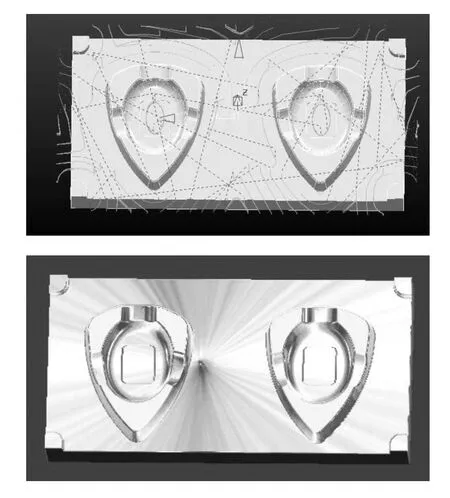

(1)粗加工。

根据工艺规划,使用D16R1mm的硬质合金圆角端铣刀按轮廓区域清除策略对型芯进行粗加工。结合选用的刀具、工件材料和加工类型确定编程基本参数,刀具路径及仿真加工如图12所示。

图12 粗加工刀具路径及仿真加工效果图

(2)半精加工。

根据工艺规划,使用D16mm的硬质合金端铣刀按等高精加工策略对型芯进行半精加工。结合选用的刀具、工件材料和加工类型确定编程基本参数,刀具路径及仿真如图13所示。

图13 半精加工刀具路径及仿真

(3)局部精加工。

根据工艺规划,使用D10R1mm圆角的硬质合金端铣刀按轮廓区域清除策略对型芯外形进行精加工。结合选用的刀具、工件材料和加工类型确定编程基本参数,刀具路径及仿真加工如图14所示。

图14 局部精加工刀具路径及仿真加工效果图Ⅰ

根据工艺规划,使用D10R2mm圆角的硬质合金端铣刀按等高精加工策略对型芯外形进行精加工。结合选用的刀具、工件材料和加工类型确定编程基本参数,刀具路径及仿真效果如图15所示。

(4)精加工。

精加工是实现产品最终形状的最关键一步,模具的表面质量和尺寸精度都是由该工序保证的。由于抛光余量极少,因此在精加工后的表面应没有明显刀痕,且尺寸到位。为了实现这个目的,加工时应采用较小的切削量和较高的切削速度。

a.型芯精加工——等高精加工。

根据工艺规划,使用D6mm的硬质合金端铣刀按等高精加工策略对型芯进行精加工。刀具切削方式为顺铣,刀具切入切出路径为水平面内圆弧切入切出。结合选用的刀具、工件材料和加工类型确定编程基本参数,刀具路径及仿真加工后如图16所示。

图16 精加工刀具路径及仿真效果图Ⅰ

b.外轮廓精加工——偏置平坦面精加工。

根据工艺规划,使用D16mm的硬质合金刀尖端铣刀按偏置平坦面精加工策略对型芯外形进行精加工。结合选用的刀具、工件材料和加工类型确定编程基本参数,刀具路径经过裁剪重排后及仿真加工如图17所示。

图17 精加工刀具路径及仿真效果图Ⅱ

(5)生成数控加工程序。

在生成完毕一系列刀具路径后,经过模拟仿真和检查确定无误之后,需要将这些刀具路径按其在NC机床中的加工顺序排列,然后通过PowerMill提供的后处理模块经自动处理后即可产生机床代码文件cavity.TAP。

5 小结

通过对烟灰缸模具的成型零件进行了数控加工工艺的分析及仿真,提高了加工的效率并节省了加工成本。