M21/T800复合材料层压板拉脱性能研究

陆鹏鹏,金 迪,卫二冬

(中航西飞民用飞机有限责任公司 工程技术中心,西安 710089)

0 引言

碳纤维增强环氧树脂预浸料是目前航空领域应用最广泛的复合材料,M21是第三代增韧环氧树脂,T800是高强碳纤维。M21/T800复合材料已经成功应用在A350客机上[1]。包建文[2]等对5228/T800复合材料的力学性能进行了研究,发现T800级复合材料的韧性和抗损伤性能有很大提高。贺崇武[3]等研究了T300级复合材料机械连接的拉脱载荷,研究表明:与金属材料相比,相同厚度的复合材料抗拉脱载荷明显低;对于不同连接件,高锁螺栓抗拉脱性能最好,抽芯铆钉次之,铆钉最差;复合材料层合板厚度对抗拉脱载荷有显著影响。刘达[4]等对T300级复合材料的拉脱性能进行了试验,初步分析了拉脱破坏的机理,研究了拉脱破坏模式及影响因素。韩闯[5]对T700级复合材料T型接头拉脱性能进行了试验,研究了T700/TDE-85复合材料的拉脱性能规律。马文龙[6]针对不同环境、不同厚度的碳/环氧复合材料层合板拉脱特性进行了试验,研究了螺栓头直径的影响,与常温干态条件下相比,高温湿热条件下失效载荷降低38.12%;低温干态条件下,失效载荷为最大破坏载荷,且失效载荷提高34.53%。Chen和Lee[7]研究了螺栓紧固件的尺寸、铺层顺序及层合板的厚度对层合板拉脱响应的影响,结果显示,层合板的相对刚度变化会影响加载过程中紧固件接头与层合板的接触面,刚度较大的层合板会使得接触面增大且紧固件的变形较明显。

以上研究对复合材料层压板拉脱性能研究提供了基础,但是国内外对T800级复合材料紧固件连接性能的研究相对较少。结构中的任何一处连接都是潜在的破坏源,如果设计不正确,连接就可能成为损伤起始点,从而导致结构强度的损失和最终的构件破坏。要保证结构的连接设计是可靠安全的,MIL-HDBK-17F上要求必须进行复合材料结构连接试验,这也是复合材料结构分析所必需的[8]。本文主要进行复合材料紧固件拉脱试验,通过分析试验结果,得出相应结论,为飞机结构上的连接设计提供参考,对M21/T800复合材料的进一步推广应用有重要意义。

1 试验部分

1.1 试验材料

试验中所用复合材料预浸料是高温固化碳纤增韧环氧树脂碳带预浸料M21,所用紧固件是抗拉型100°沉头高锁螺栓以及单面连接螺纹紧固件,下文提到的“螺纹抽钉”即为“单面连接螺纹紧固件”。复合材料层压板是采用预浸料铺贴后热压罐成型的方法进行制备的。

1.2 试验件

紧固件拉脱试验件按照不同紧固件类型、不同试验件尺寸以及不同铺层数共有10种构型,如表1所示。每种构型18件,在室温干态、高温湿态和低温干态三种试验环境下各做6件试验,共180件。

表1 紧固件拉脱试验件构型

图1 拉脱试验件

按照ASTM D7332标准试验方法,试验件为正方形层合板结构形式,如图1a所示,A为试验件边长,B=1/2A。试验前把层合板用设计选用的紧固件与“U”型钢件按实际使用条件进行装配使其成一个整体,拉脱载荷是通过“U”型件拉伸紧固件,如图1b所示。

1.3 试验方法

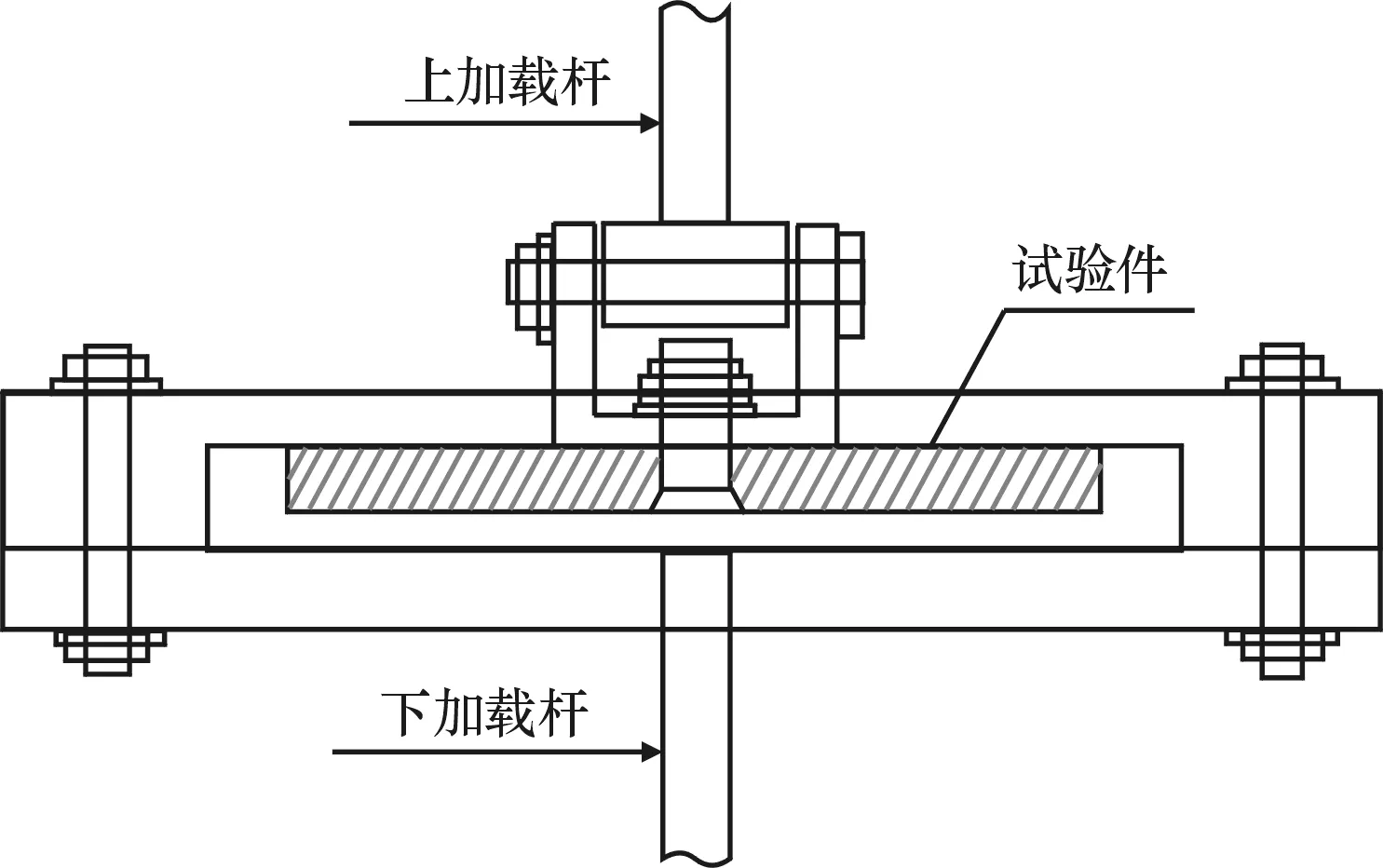

拉脱试验方法是按照ASTM D7332方法B试验标准设计制造试验夹具。把试验件与“U”型件安装在试验夹具内,在试验机上通过上下拉杆(加载杆)实施加载,记录拉脱时的破坏载荷-变形曲线,拉脱试验状态如图2所示。

图2 紧固件拉脱试验

2 结果与讨论

在拉脱试验中每一个试验件都有一条确定的载荷-位移关系曲线,在该曲线上查找初始亚临界失效载荷(或失效载荷)与对应的变形值,以及最大载荷,如图3所示,然后对每一组数据进行统计处理,得到统计结果,下文提到的“破坏载荷”即为“初始亚临界失效载荷”。

图3 拉脱试验失效载荷确定

2.1 试验数据对比分析

2.1.1 不同环境下的试验结果对比分析

对比常温和湿热环境下10种构型试样的破坏载荷,如图4所示。从图4可以看出,常温环境试验的初始亚临界失效载荷值和变形平均值大部分均高于湿热环境试验值,最高达23.4%,最低为4.7%,主要是湿热环境下,树脂与纤维间的界面结合强度变弱,宏观表现为热变形,降低了复合材料的破坏载荷,而且其塑性变形量也较低[9-10]。

图4 10类试样在常温和湿热环境下的破坏载荷

对比常温和低温环境下10种构型试样的破坏载荷,如图5所示,10类试样常温破坏载荷高于低温破坏载荷,高出范围在2.6%~18.3%之间。这是因为低温试验的变形要比常温和湿热试验变形大得多,这表明低温环境会使层合板和紧固件产生收缩变形,而金属紧固件的热膨胀系数较之复合材料要大很多,使钉孔间隙比常温状态大,所以破坏载荷低于常温状态破坏载荷。

图5 10类试样在常温和低温环境下的破坏载荷

2.1.2 不同层合板厚度试样的试验结果对比分析

对比常温下同一紧固件类型、四种不同板厚的连接件试样,表1中的7101、7103、7107和7109。四种板厚试样破坏载荷大小比较,如图6所示。从图中可以看出,直径代号-5的高锁螺栓及直径代号-6的高锁螺栓试样,试样的拉脱破坏载荷均随着板厚的增加而增大,所以得出结论:对于相同环境、相同钉类型的复合材料层压板,试样的拉脱破坏载荷随着板厚的增加而增大。

图6常温下不同板厚层压板单钉挤压强度

图7四种不同抽钉直径试样的破坏载荷

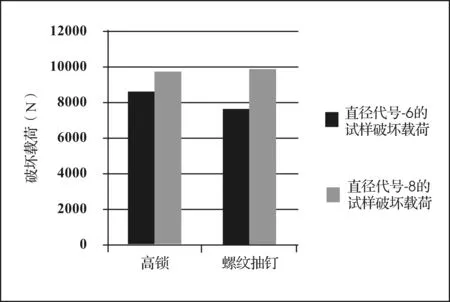

2.1.3 不同抽钉直径试样的试验结果对比分析

对比常温下相同板厚、不同抽钉直径的连接件试样,表1中的7105、7106、7107和7108,结果如图7中所示。首先对于同一种抽钉的类型,不论是高锁还是螺纹抽钉,随着抽钉直径的增加,拉脱破坏载荷增大,由于紧固件直径增大,紧固件钉头和螺母直径也增大,紧固件钉头与试板接触面积增大,可以有效地改善复合材料结构的拉脱性能。对于不同种抽钉的类型,同是-6的直径,高锁的破坏载荷高于螺纹抽钉约1000N,这是因为直径代号-6的高锁钉头截面尺寸大于螺纹抽钉的截面尺寸,但是对于直径代号-8的钉,螺纹抽钉的破坏载荷与高锁的破坏载荷相当,螺纹抽钉略高于高锁约100N,这主要因为-8直径螺纹抽钉钉头截面尺寸略大于高锁的钉头截面尺寸,但是整体上高锁和抽钉破坏载荷相差不是很大。

2.2 试验件失效模式

通过对三种环境试验的钉拉脱试验结果分析,绝大多数试验件失效模式是图8中第一种失效模式(PLT),即层压板承载孔拉脱,在拉脱过程中伴着紧固件被拔出,典型失效模式如图9(a)所示。而构型10中出现了两种失效模式,如图9(b),主要是图8中第五种失效模式FBH,即紧固件拉伸,螺纹脱扣,但螺帽还没有脱掉,在层压板和“U”型加载件之间产生了较大的间隙,同时也伴随有第一种PLT失效模式。

图8 紧固件挤压失效模式

图9 典型失效模式

3 结论

从M21/T800复合材料拉脱试验的载荷-变形曲线可以看出,全部试验正常,试验数据有效,未有异常情况发生。通过试验数据对比分析可得出以下结论:

(1)M21/T800复合材料层压板拉脱主要失效模式是层压板承载孔拉脱;

(2)湿热环境下的拉脱强度总体低于常温环境下的拉脱强度,降低约4%~23%。对于低温环境下的拉脱强度与常温环境比较,整体相差不大;

(3)相同环境、相同紧固件类型及直径条件下,层压板拉脱强度随着板厚的增加而增大;

(4)相同环境、相同板厚及紧固件类型条件下,层压板拉脱强度随着抽钉直径的增加而增大。