再制造技术在飞机修理领域的应用

李 华,孙同明,王小刚

(国营芜湖机械厂 机电部,安徽 芜湖 241007)

目前,由于飞机修理时间上的滞后性,即飞机修理时,零部件可能已经减产或者停止制造,导致同型号零部件不易采购,制造成本高,这是困扰飞机修理的一个主要问题。再制造技术是先进制造技术的一个重要组成部分和发展方向[1]。它以损伤的机械零部件作为对象,恢复损伤部位的原始尺寸、并且恢复甚至提升其服役性能,有效解决了这个困扰飞机修理行业的问题[2-3]。

1 再制造技术

1.1 全寿命周期分析

设计、制造、使用、维修、报废、再循环是产品生命周期的全过程。军用飞机由于其价值昂贵和维修策略的特殊性导致其全寿命周期不同。军用飞机全寿命流程如图l所示。目前,通过有效的维修手段对飞机零部件进行再制造,然后再度投入使用已成为军机修理一个重要方法[4]。这种方法不仅节约环保,更有利于保障部队装备的完好性[5]。

1.2 再制造技术

再制造成形技术是再制造技术的核心,再制造成形技术分为“尺寸恢复法”再制造成形和“尺寸加工法”再制造成形两种技术途径,两种技术分类如表1所示。

飞机修理受上游设计制造技术条件的制约,普遍采用的是以“换件法”和简单“尺寸恢复法”为核心的修理模式,即对损伤程度较重的零件直接更换新件,对于轻度损伤的零件则利用镗、磨、车等机械加工手段,排除缺陷,同时通过加大镀铬、补焊等传统工艺手段,恢复零件的原始设计尺寸和几何外形。

表1 再制造成形技术分类

2 再制造修理

2.1 飞机零部件主要损伤类型

对于单个零件而言,飞机零部件故障模式分布呈现一定随机性,同一架次内零件损伤部位不同,不同架次间的零件损伤分布不一致。但是从整体来看,分布的部位比较集中,具有一定的规律性。飞机零部件的损伤类型呈现种类多,批量小的特点。零件失效以耗损型失效为主,多为局部损伤,常见表现形式为磨损、划伤、腐蚀、压坑、裂纹等,主要损伤类型如表2所示。

表2 主要损伤类型

2.2 飞机零部件的再制造修理

目前,飞机修理主要采用定时维修的方式,通过故检和无损检测两种方式对飞机零部件进行损伤检查。对于首件或故障原因不明的损伤零件,需要先进行损伤检查、表征分析和失效分析,然后进行可维修性评估。

对于常见的故障损伤类型和通过可维修性评估的零部件修理流程如图2所示。

图2零部件修理流程图

对于确定需要修复的零部件,采用先减材去除缺陷,再增材恢复外形,最后精加工恢复尺寸的方法,对零件进行修复。

首先,对表面存在缺陷的零件,根据无损检测给定的分布和深度,采用机械加工的方式对缺陷进行去除,再进行无损检测确保缺陷完全被排除,然后对零件表面进行清洗。根据修复方案,采用再制造成形技术恢复零件的尺寸外形。最后对零件进行机械精加工,当尺寸和粗糙度检验合格后,对需要消除应力的零件进行去应力回火。

再制造成形技术包括激光熔覆、等离子熔覆、电弧堆焊、爆炸喷涂等。图3(a)所示为爆炸喷涂碳化钨/钴后的轴整体图,3(b)为局部的细节图。此轴为飞机前机轮轴里的一根芯轴,材料为TC2,工作面存在铬层剥落,部分轴体存在压坑,经修复后的涂层表面状态良好,结合强度高,所制定的修复技术指标能够满足零件的装配和使用要求。

图3 修理后的轴

2.3 修理存在的主要问题

2.3.1 修复成功率低

由于部附件故障模式存在多样性和随机性,对于小批量零件修理手段单一,多采用手工作业。操作人员的技能水平对零件的修复成功率影响很大,极易造成零件的报废和返修。

针对这一问题,工艺实施过程中需要尽量减少手工作业,寻求更加规范的修理手段。目前,在修复方面,金属3D打印的应用价值很大,在船舶、冶金方面已有很成功的案例[6]。

2.3.2 评价方法欠缺

一般零件是以恢复设计尺寸和几何外形为最终目的,并使用无损检测方法对修复部位进行缺陷检测,但是对修复部位的残余应力、接触疲劳寿命等性能缺乏系统的评价方法。

寿命评估是再制造成形技术质量控制与评价方法的一个难点,目前可以从技术指标方面进行评价。

3 再制造技术的应用实例

3.1 工作原理

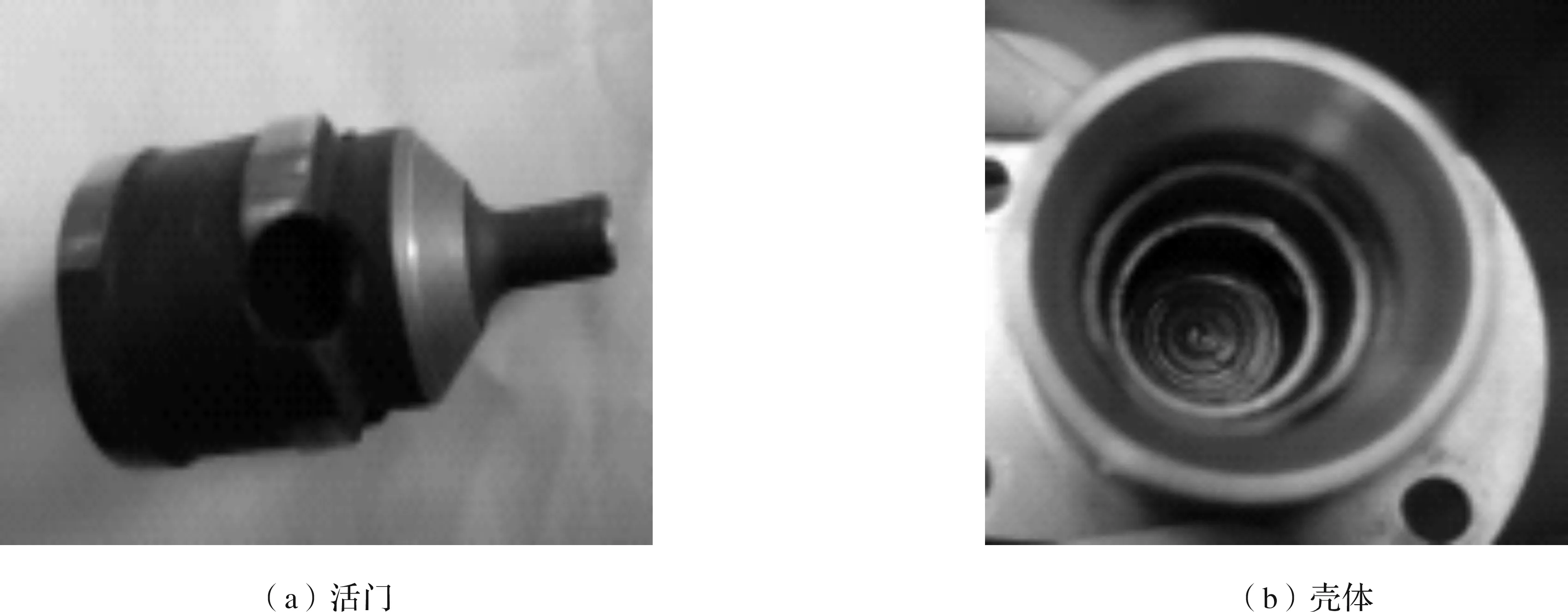

吸油活门是飞机在地面加油时的使用接口,地面液压泵源用带顶杆的软管端头将活门顶开,将液压油箱内的油液经吸油活门吸出。吸油活门机上工作状态如图4所示,吸油活门结构如图5所示。活门的工作原理主要是通过一个活门与壳体通过线密封进行工作,工作过程中由于频繁的开启、关闭,密封阀口容易出现损伤,导致密封端面密封不良[7],工作过程中液压作用下出现渗漏,密封阀口处损伤如图6所示。

图4吸油活门机上工作状态

图5吸油活门结构图

图6 密封阀口处损伤图

由于飞机上产品在设计过程中保留有一定的容限,可以采用“尺寸加工法”在容限许可范围内进行适当修理。首先,对产品进行可维修性评估,根据产品工作状态进行ANSYS强度分析,确定密封阀口理论修理容限,然后按照确定的修理容限对阀口在修理容限范围内进行车修,车修后去除应力,对产品进行装配试验,对整体性能进行评估,如图7所示。

3.2 可维修性评估

活门结构主要由壳体、活门、弯接头、弹簧及堵帽等零件组成。其中壳体、活门为产品的主要承力部分,工作中液体压力均匀分布于壳体内壁与活门内外壁,同时,活门还承受弹簧一个指向阀口端面的一个压紧力,用于阀门的压紧和复位,其受力情况如图8所示。

图8 壳体、活门部位受力分析

依据现有加工工艺条件,分梯度对不同模型进行强度分析,如图9所示。

经计算可知工作中可允许的最大车削量为1.125mm,并对车修量进行去整,实际车修量以不超过1mm为限控制。

经修理后产品试验合格,修复率达到90%以上。

图9 模型强度分析

4 结语

飞机修理是将损坏、故障或到达规定使用期限的飞机恢复到规定技术状态而进行的技术活动。由于飞机具有多次重复空中使用特性,再制造技术是让航空装备“再生”的重要和专业化手段。通过更先进的再制造技术,辅以科学的评估方法,对零件实施再制造修理,给未来航空修理提供了新的思路。