锅炉水冷壁管更换流程的组织管理与优化

神华国华宁东发电有限公司 田敬元

本案例主要涉及该公司锅炉的受热面检修工作。锅炉为亚临界、一次中间再热、自然循环、循环流化床锅炉。锅炉主要由一个宽30189毫米、深9831毫米膜式水冷壁炉膛,三台旋风分离器和一个尾部竖井三部分组成。

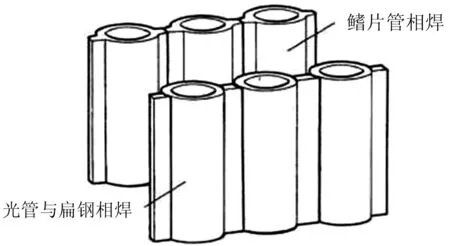

现代锅炉均采用膜式水冷壁作为最主要的蒸发受热面,是将鳍片管(或扁钢与光管)相互焊接在一起组成的整块管屏。本锅炉水冷壁管管材为SA-210C,规格为 φ57×6.5毫米(管道外径为57毫米,壁厚为6.5毫米)。膜式水冷壁如图1所示。

水冷壁管道更换流程及问题

防磨防爆工作规定,凡是低于5.2毫米壁厚的水冷壁管必须进行更换。循环流化床锅炉运行一个周期后,往往需要更换很多水冷壁管道。公司1号机组连续高负荷运行已达300天,估计锅炉水冷壁磨损较为严重。按照年度计划,将安排1号机组实施计划小修,期间进行较高工作量的换管工作。

图1 膜式水冷壁示意图

在以往的换管工作中,曾经发生几类问题:一是人员组织严重不足,检修进度受到明显影响。二是出现检修质量问题,检修后有水冷壁管泄漏,水压试验不成功等等。

为此,公司提出水冷壁换管工作是本次机组检修的主线,不能出现任何差错。同时确定主要目标如下:一是必须严格保证质量,一次水压成功,修后无质量失效事件。二是要尽量缩短工期,控制在3天以内。三是要尽可能节省人工费用。

基本情况判定

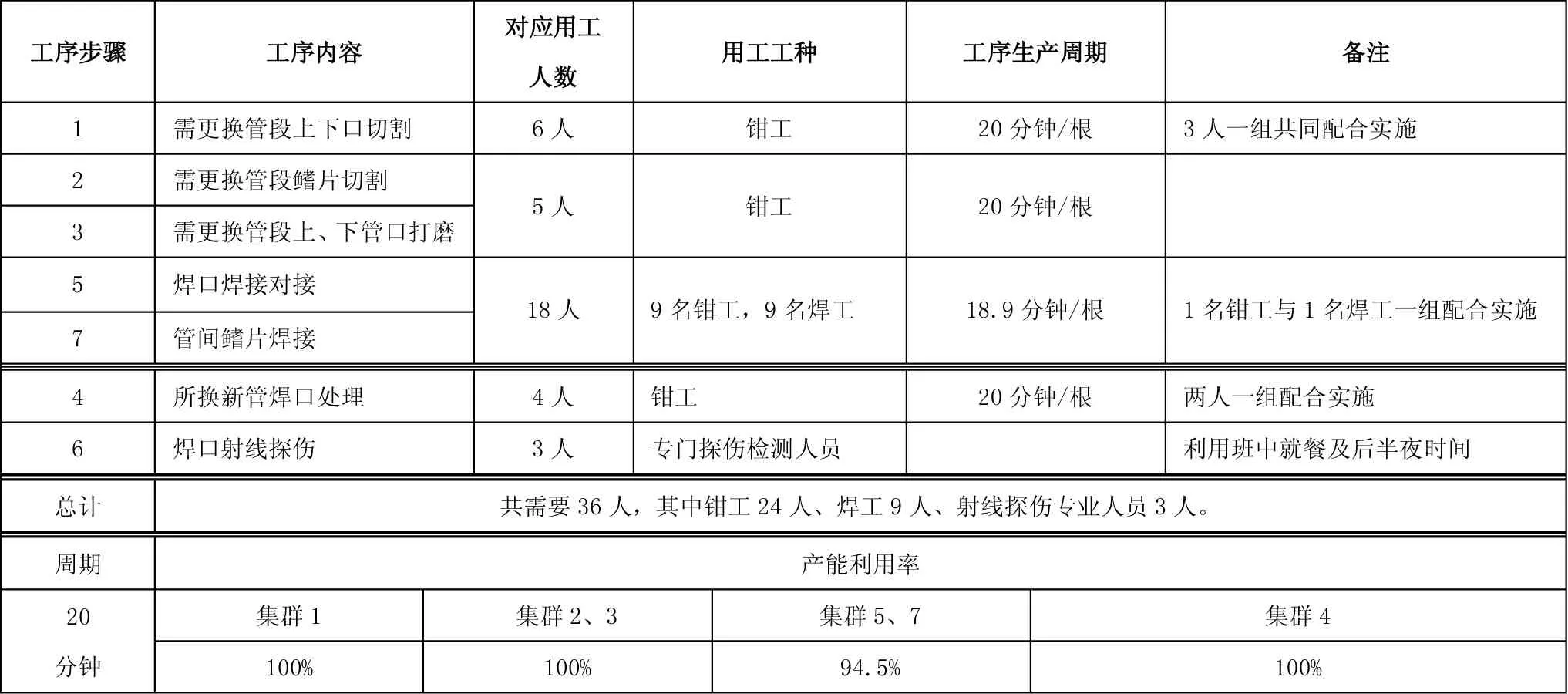

检修项目小组按照要求制作更换一根水冷壁管段主要施工工序步骤及管控资源配置情况表(见表1)。

正如《Wallpaper》主编托尼·查伯斯(Tony Chambers)在展望未来设计趋势时说,“游戏规则已经变了。如果设计师还像往常一样,把风格局限在某个产品的设计上,那就落伍了。人们需要的是整体感,那种自然之风扑面而来的感受。”

(一)按照以往经验预测,将更换100根平均2米长的管段,据此安排施工方案并配置施工人员。不能准确计算切割与焊接鳍片的量,但是基本平均每根2米管道对应切割与焊接鳍片2米,按此进行鳍片焊接量计算。

(二)为了确保高空作业安全,施工人员后半夜不施工。每天两班,由8时至16时,以及16时至24时,每班8小时(实际工作时间为7小时,中间有1小时班中就餐时间),后夜班不工作。

表1 更换一根水冷壁管段工序步骤及主要施工人员配置情况

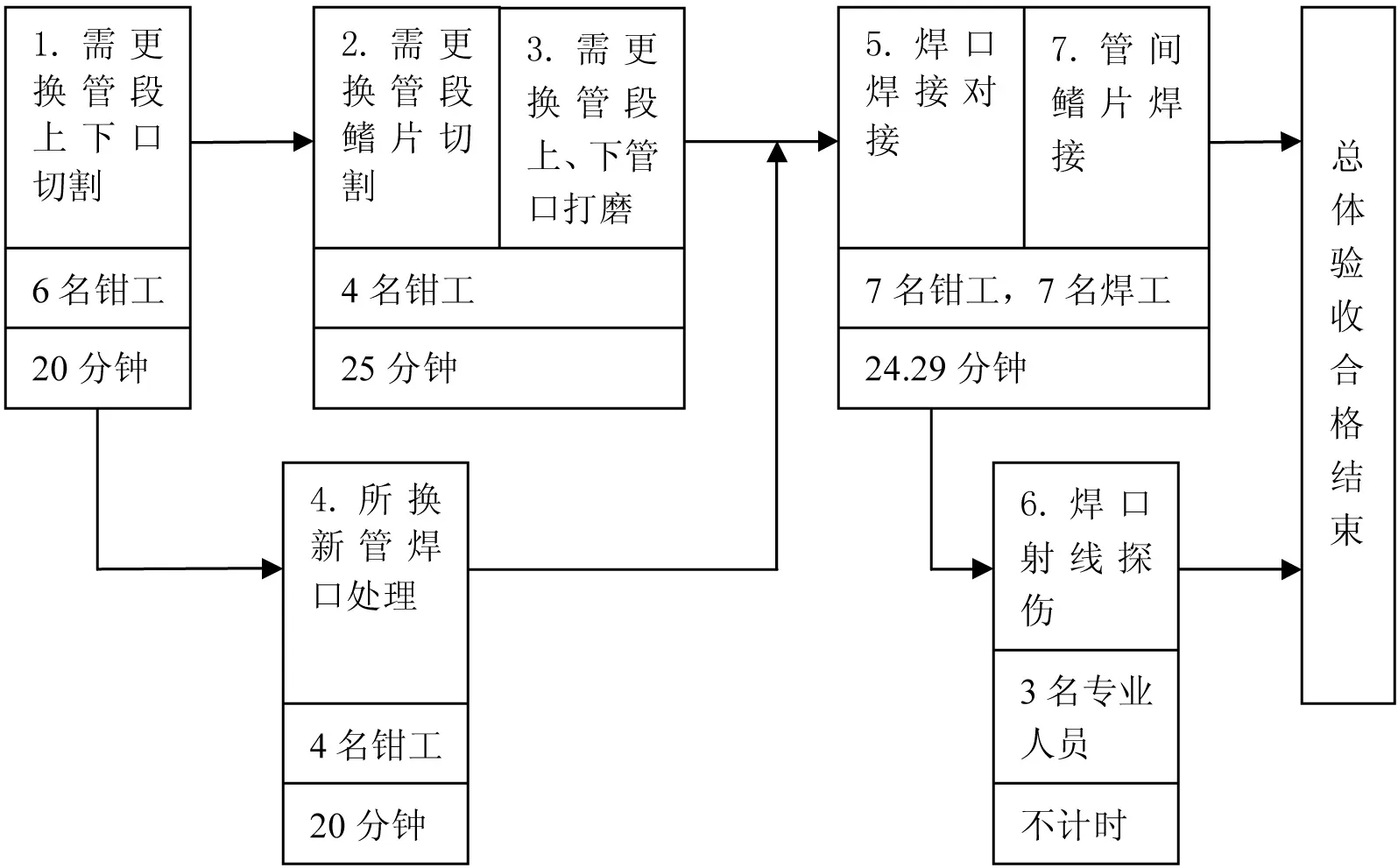

图2 第一次优化后流程图

(三)为确保总工期在规定范围内,对换管工期给定在3天之内,公司领导提出要高效优化管理流程,在确保质量的前提下,达到时间控制目标或优于目标,并争取人工用量最合理。

工作量计算假设条件如下:

(1)水冷壁管道更换多数为1.5~2.5米范围。为此假设每根管道平均切割与焊接鳍片2米。(2)切割与焊接鳍片不能准确计算,但是基本平均每根2米管道对应切割与焊接鳍片2米,按此进行鳍片焊接工作量计算。

研究流程并确定施工方案

(一)首先探讨工艺流程中主要路径以及是否可以优化组合。结果如以下三个方面。

第一方面,第4步所换新管焊口处理可以单独提出来,专人实施与第2、3步同步进行。

图3 利用优化流程更换100根管资源配置图

第二方面,如果完全等待完成第6步后才允许进行第7步,效率会很低。这是因为射线探伤工序过程中,为了避免人员受到射线伤害,所有人员必须全部撤出,所有工作全部停止。所以这项工作只能放置于班中就餐时间段以及后夜班独立进行(允许后夜班探伤工作)。若等待,第7步可进行等待。但是小组研究讨论后认为第6步焊口射线探伤工序可以不作为必经工序,理由是当前出现不合格焊口的概率已经很低,只要严格过程把关,质量验收合格率基本能达到98%以上,很少返工处理。如果这样安排,可以大大提高人员综合使用效率。并且从技术角度来看,只要焊接鳍片不焊接到管段新焊口处即可不妨碍探伤,并且及时返工也不受影响,这样可以焊接距离焊口较远的鳍片。这样给工作带来极大方便。对于其他步骤1、2、3、5、7 必须严格按照工序顺序实施。

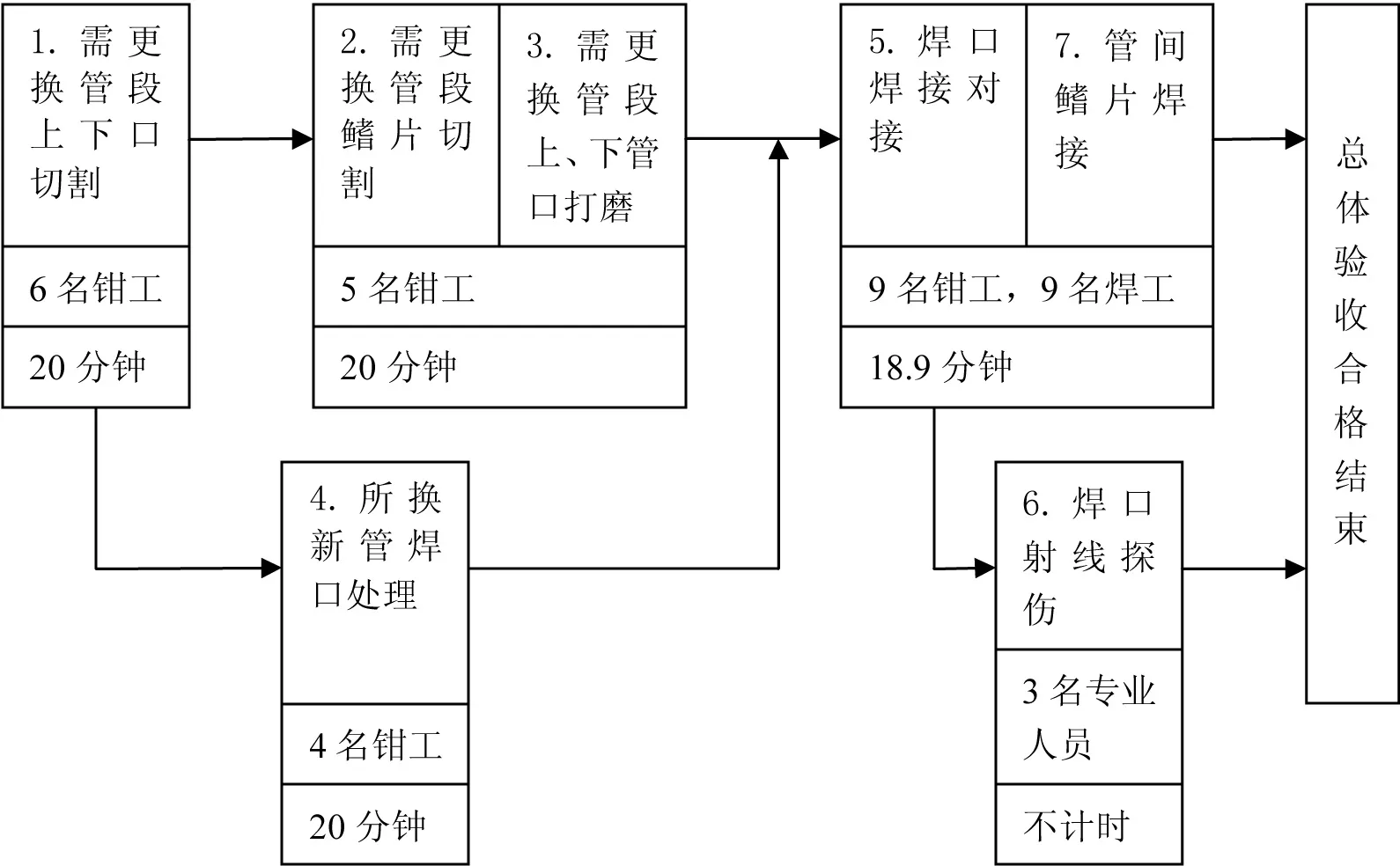

图4 更换100根管最终方案资源配置图

第三方面,组织技术人员同时将工序按照相同人员组合处理工序集群,比如第2、3步由相同人员顺序完成,第5、7步由相同人员顺序完成。结果流程优化(见图2)。

(二)根据流程优化知识,计算各个基本工序(集群)所需人员及产出周期。

根据工期要求计算理论最长产出周期如下:

更换管段(不含探伤)三天有效工作时间为 60×7×2×3=2520 分钟;更换100根2米长管段,平均每根需要2520÷100=25.2分钟(周期)。由此得出,必须将最长生产周期工序控制在25.2分钟之内。

第1步若控制在25分钟范围内,则 40÷25.2=1.6组,即为2组人,即为6名钳工,那么其周期时间为40÷2=20分钟;

第2步加第3步工序若控制在25分钟范围内,则100÷25.2=4组,即为 4名钳工。那么其周期100÷4=25分钟;

第5步加第7步若控制在25分钟范围内,则 170÷25.2=6.75 组,即为 7 组人,即为7名钳工与7名焊工。那么其周期为 170÷7=24.29 分钟;

第4步与第2、3步同时进行,相对独立,但也须控制在25分钟之内,则40÷25.2=1.6组,即为 2组人,即 4 名钳工,其周期为 40÷2=20 分钟;

第6步因探伤时间利用班中就餐时间以及后半夜时间已经足够,对其时间不予以考虑,由检测人员自行安排。

将上述计算结果填入流程图(见图 3)。

根据图3流程配置情况,计算得出:共需要钳工 6+4+7+4=21 人,共需要焊工7人,共需要射线探伤专业人员3人。

根据此工作组合安排后,其生产周期为25分钟,按照原计划约束工作时间,产能为 2520÷25=100.8 根。

(三)因为工期可以提前不能推后,根据实际情况,为了安排更加保险起见,并将产出周期同时向20分钟靠拢,提高所有集群产能利用率,有关负责人建议在第2、3道工序组合增加一人,即安排5人,则其生产周期变为20分钟;在第5、7道工序增加2名钳工以及2名焊工,即安排9名钳工以及9名焊工,则其生产周期为18.9分钟。大家认为这样安排更为合理,并具有一定回旋余地,确定为最终方案。

根据上述最终方案计算得出:共需要钳工 21+1+2=24人,共需要焊工 7+2=9人,共需要射线探伤专业人员3人。除去探伤人员,总共需要33人,按照以往经验来看,承包商人数在可控范围之内(锅炉内作业属于高风险作业,人员不是多多益善,要控制不能有过多人同时施工,否则安全难以控制)。

表2 更换100根管最终方案工序安排以及人力资源配置表

根据此最终方案组合安排后,其总体流程生产周期为20分钟,按照原计划约束工作时间,产能为2520÷20=126根。若更换100根2米长水冷壁管段则需要时间为20×100=2000分钟,比给定时间提前520分钟(8.67小时,约一个工作班时间),这样可以将主线工期提前,提前发电带来效益增加,又提高了劳动利用率,同时对于工作安排留有回旋余地,应对意外事件更为灵活。

绘制更换100根管最终方案流程图(见图 4)、资源配置表(见表 2)并计算相关流程管控数据。

关于费用与质量管理

对于费用管理,小组经过讨论,最终确定采用计件工资制,确定每一道焊口、每米鳍片焊接人工单价,根据工作量据实结算,返工工作量不予以追加费用。

同时,管理小组要求,必须加强过程管控,必须精细化管理。最终,在原有质量管控措施基础之上,大家又制作了《水冷壁换管检修验收工序卡》。为了全面落实责任制,对应工作人员进行了责任区域分解并明确,对应验收工序卡分区分段明确人员负责,并逐条逐级验收签字,用以严格落实责任制,做到可追溯。同时明确了质量标准,要求必须逐条落实,加强质量管控。■