逆流移动床连续重整装置催化剂循环过程中的问题与处理

潘 龙,陈 祥,张卫琪

(中海油气(泰州)石化有限公司,江苏 泰州 225300)

1 装置概况

中海油气(泰州)石化有限公司1 Mt/a逆流移动床连续重整装置由中国石化工程建设公司设计,采用中国石化自主开发的催化剂逆流移动床工艺技术,是第一套工业应用装置。1 Mt/a逆流移动床连续重整装置以直馏石脑油和加氢裂化重石脑油为原料,生产C6+高辛烷值重整生成油、高纯氢、戊烷和液化气等产品。

1 Mt/a逆流移动床连续重整装置催化剂循环量为1000 kg/h,催化剂采用石科院开发的PS-VI,2016年9月中交,2016年12月装置一次开车成功;2017年11月停工消缺,2017年12月装置投料生产。

2 逆流移动床连续重整工艺特点

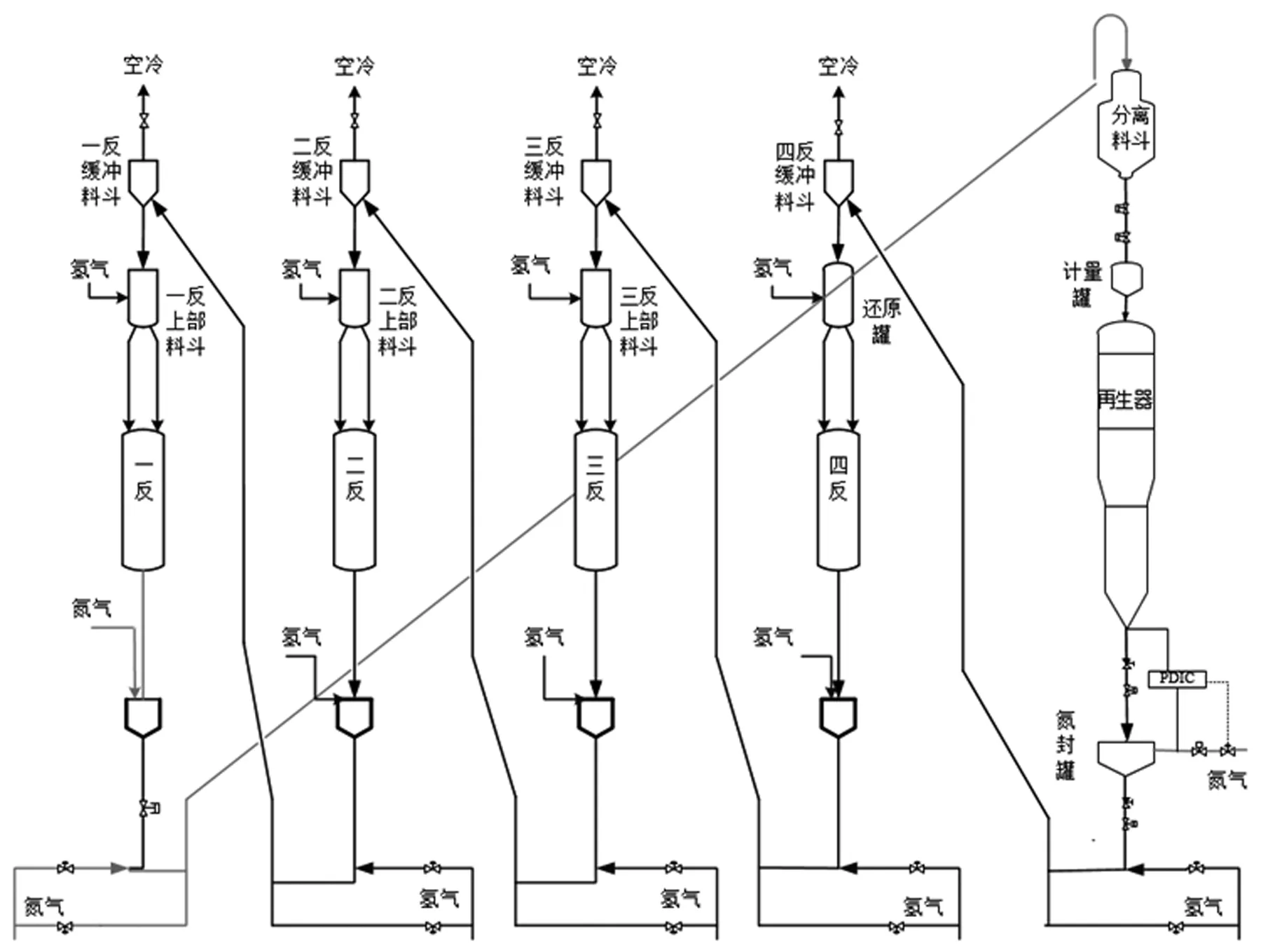

图1 逆流移动床连续重整循环剂循环图

逆流移动床连续重整工艺改变催化剂在反应区的流动方向,使之与反应物逆向流动,即所谓的催化剂逆流输送,再生催化剂先提升输送至最后一个重整反应器,并依次输送通过前面的反应器,最后至第一重整反应器,待生催化剂再从第一重整反应器提升至再生器,完成整个催化剂的循环,催化剂逆压差输送靠的是设在反应器上部高位缓冲料斗和反应器上部料斗组合方式实现的,缓冲料斗与反应器上部料斗之间24 m下料管通过催化剂重力输送。

泰州石化连续重整配置为4个并列布置的重整反应器和1个再生器,再生器的操作压力介于第一重整反应器和第四反应器之间,反应物流流动方向为:一反二反三反四反,而催化剂输送循环方向为:再生器四反三反二反一反再生器。其流程示意图见图1。

3 催化剂循环再生运行中的问题与处理

3.1 重整反应压力对催化剂循环的影响及处理

再生器的操作压力介于第一重整反应器和第四反应器之间,重整产物分离罐操作压力设定值为0.24 MPa,重整4个反应器的压力随着重整加工负荷变化,再生器压力介于第一重整反应器和第四反应器之间,实际生产中再生器压力控制范围为低于第一反应器出口压力30~35 kPa。因此,重整反应压力稳定对催化剂循环压差控制很重要,尤其是当重整加工量处于低负荷时,再生器上下密封控制难度增加,很容易触发联锁,因此在生产中低负荷时可适当增加重整循环氢流量,但关键是保证重整反应压力的稳定,从而保证再生器介于第一重整反应器和第四反应器之间可以稳定,针对此问题增压机组控制系统引入T8000系统进行优化,取消了增压机出厂配套的TRICON控制系统,新系统通用后,压缩机入口压力后得到改善。

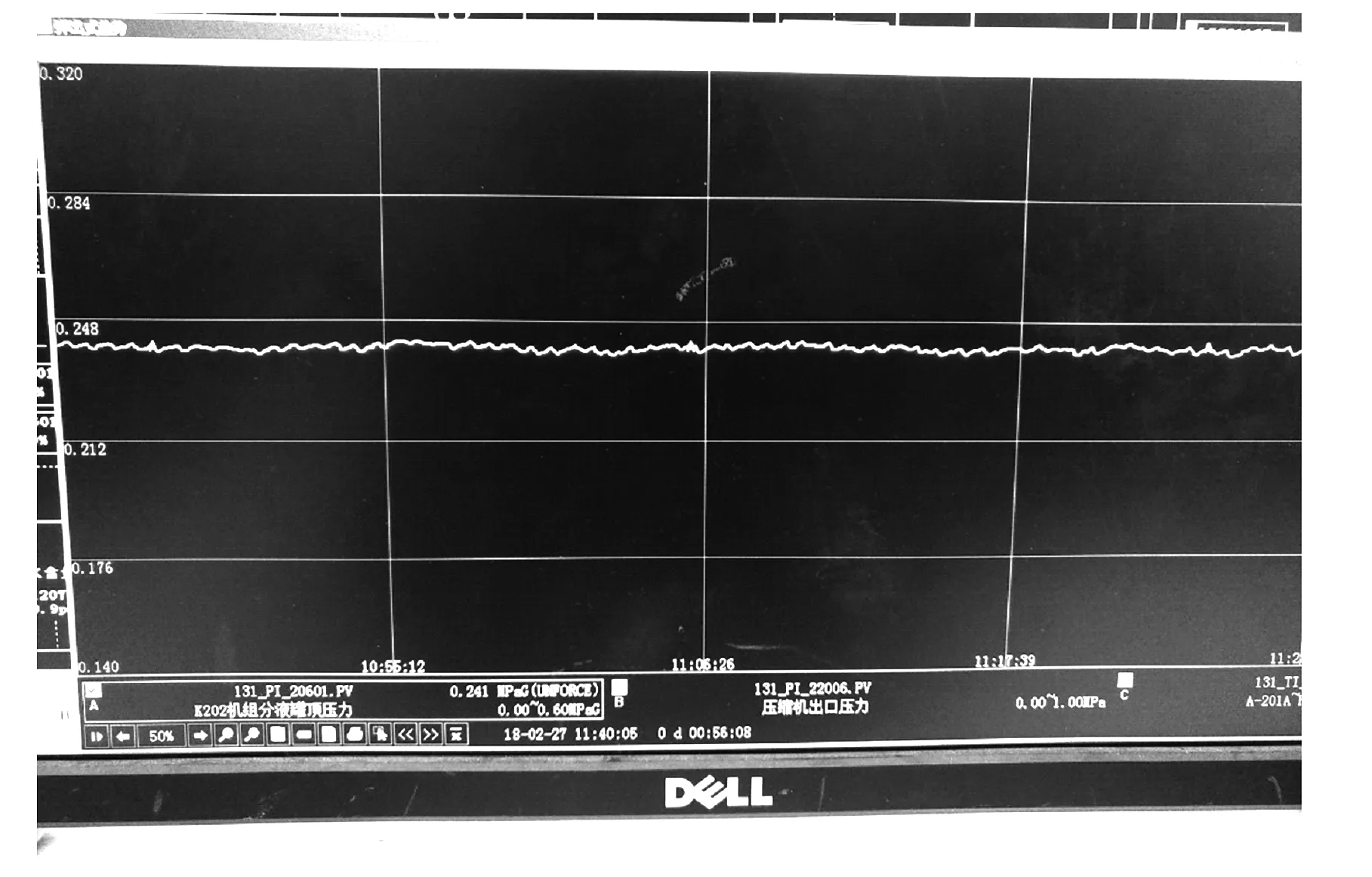

图2 优化前重整产物分离罐压力变化趋势

图3 优化后重整产物分离罐压力变化趋势

优化前重整产物分离罐压力波动范围0.23~0.25 MPa,重整反应压力也随之波动;优化后压力自动控制稳定,压力波动在±3 kPa范围内,从而保证了再生器与一反出口压差稳定,提高了再生上下密封的稳定可控性。

3.2 催化剂循环不畅问题的处理

3.2.1 氮封罐压力高引起再生催化剂下料不畅

开工建立再生下密封时,在打开再生器与氮封罐间隔离阀时,由于氮封罐压力高未进行泄压,氮封罐与再生器压差达50 kPa,造成再生器催化剂不能下料,下料管空管,氮封罐与再生器压差为0 kPa,采取对氮封罐泄压,同时用橡皮锤敲击催化剂下料管线后,氮封罐与再生器压差才建立正常。

因此催化剂建立或再生下密封联锁后,重新建立再生下密封时需注意控制氮封罐压力不高于再生器15 kPa(再生器与氮封罐压力设计值7 kPa),否则很容易造成催化剂下料管空管。

3.2.2 催化剂提升管堵塞

催化剂循环建立时,发现三反催化剂提升二次未开启时,三反催化剂提升压差已达到了30 kPa,三反催化剂无法提升;车间判断三反提升管发生堵塞,由于三反至二反提升管长达50 m,无法肉眼判断,决定对管线进行爆破,实施方案:从二反缓冲料斗顶部给氮气,在L阀组后提升管球阀处爆破,经过爆破,管线带出焊渣,铁丝等杂物,后续催化剂顺利建立循环。

3.2.3 反应器上部24 m催化剂下料管空管

装置停工后,四个反应器内催化剂会发生下沉堆实,反应器上部料斗会出现催化剂不满或空罐情况,此时开工时建立密封气时反应器上部料斗密封气会增加,且大部分向上流动,此时就会形成催化剂不能下料的情况,但由于反应器上部料斗无料位显示,无法直观判断,只能凭经验判断,此时若不能及时判断,反应器开始催化剂提升,就会造成上部料斗催化剂空罐加剧,造成油气上串。

因此生产中,尤其是在长时间停工后恢复催化剂循环时,要注意观察上部密封气流量变化,发现问题及时处理,防止问题扩大。

3.2.4 反应器下部催化剂收集器检查

逆流重整四个反应器并列布置,与UOP典型重叠式反应器布置相比四个反应器底部催化剂下料仅有一个下料口,而UOP反应器之间为多料管下料,因此逆流重整相当于增加了催化剂在反应器堵塞的概率,因此在开工三查四定时,要严格仔细检查反应器内部,尤其是扇形筒组件,防止落入下部收集口的可能。

3.3 缓冲料斗顶部过滤器清理

缓冲料斗顶部过滤器设有在线氮气反吹清理管线,但实际应用中发现在线反吹只能吹掉粘附在过滤网上的细粉尘,生产初期卡在过滤网上的催化剂碎颗粒是无法通过在线反吹处理掉,因此需要对过滤器彻底拆除清理,但是装置实际生产中存在的问题是过滤器前后手阀均存在泄漏的问题,由于介质为氢气,根本无法切除清理。所以建立在选择此过滤器前后手阀时需要严格选型,否则生产中遇到此问题只能通过频繁的在线反吹来解决问题。

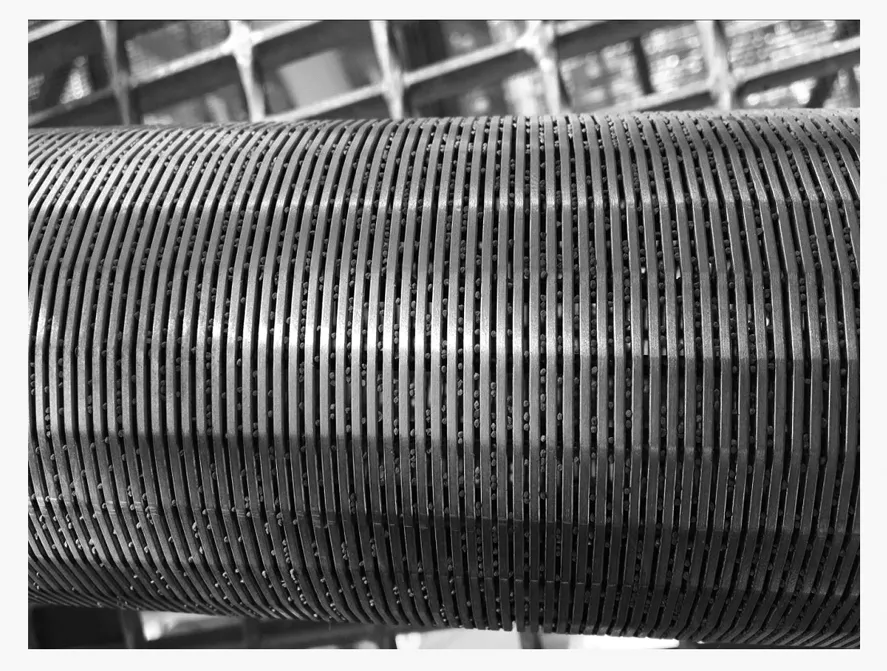

图4 拆检后过滤器图片

3.4 还原罐与上部缓冲料斗的特殊操作

逆流催化剂循环的工艺特点,再生器压力高于重整第四反应器压力,生产中在高负荷的情况下,四反上部缓冲料斗压力会达到或超出还原罐的压力,因此在催化剂循环停车时,四反上部缓冲料斗料位会出现迅速下降,此时会出现还原罐上部料斗空管的情况,因此操作中在催化剂循环停止后要立即关闭还原罐与四反上部缓冲料斗之间的球阀,否则还原罐高温气体会上串造成管线超温变形;其他反应器也会因为催化剂重力作用出现类似情况,但料位下降少,球阀一般可不关闭。

3.5 催化剂粉尘

逆流催化剂循环工艺在正常操作情况下,催化剂的循环相比UOP等工艺取消了闭锁料斗,催化剂循环输送为无阀操作,对比带有闭锁料斗的催化剂磨损会降低,粉尘量会下降。但与UOP工艺相比,不利的是催化剂提升器多了三个,催化剂提升输送管线增加,提升管均为D-LOCK接头连接,但提升管打磨的质量会直接影响催化剂的磨损情况,装置设计催化剂粉尘为6 kg/d,装置实际催化剂粉尘量约5 kg/d,催化剂磨损率较低。

4 总结

中海油气(泰州)石化有限公司1 Mt/a逆流移动床连续重整装置目前已运行一年多,催化剂循环再生单元生产中遇到了很多问题,这些问题的处理过程中积累了经验,希望上述问题能对后面新建的逆流移动床重整装置起到建议与帮助。