烧结制度对黄土基陶瓷膜支撑体性能的影响

崔双科,闫 笑,同 帜,高婷婷,刘 婷,王佳悦,周广瑞

(1.陕西省现代建筑设计研究院,陕西 西安 710048;2.西安工程大学 环境与化学工程学院,陕西 西安 710048)

0 引 言

在21世纪,膜分离技术的快速发展为污水处理厂、化工厂及人类生活带来了许多的便利[1-2]。它主要具有节能环保、操作便捷、选择透过性强等优点,成为高分子膜材料应用的前沿技术[3-5]。在人类生活的各个领域,按照膜的选择材质、用途等不同,研究工作者研究的主流方向各有差异,也为人类解决环境问题提供了很好的思路[6]。但是学界普遍认为有两大难题制约了无机陶瓷膜的广泛应用:一是陶瓷膜支撑体材料的制备成本太高;二是有限的陶瓷膜种类与多种多样的分离体系存在着矛盾。因此,改变支撑体骨料,降低制备成本及烧结制度,成为无机陶瓷膜亟待解决的问题[7-8]。选择合适的骨料以及烧结制度对制备性能优良的支撑体十分重要。文献[9-11]分别研究用可回收工业废煤粉、煤灰制备基于钙长石-堇青石的多孔陶瓷膜支撑体,通过添加白云石降低烧结制度;高岭土为助烧剂制备多孔陶瓷膜支撑体,以及烧结制度对造孔剂用量及粉煤灰的多孔陶瓷膜支撑体性能的影响。

然而,对制备支撑体骨料的研究主要集中在氧化铝、高岭土、碳化硅等,而对以黄土这种廉价的骨料制备支撑体的研究鲜少提及[12-13]。本文以洛川黄土为骨料,分析不同烧结制度对支撑体性能的影响因素,从而制备出性能好、抗折强度大、纯水通量高的支撑体。

1 实 验

1.1 药品和仪器

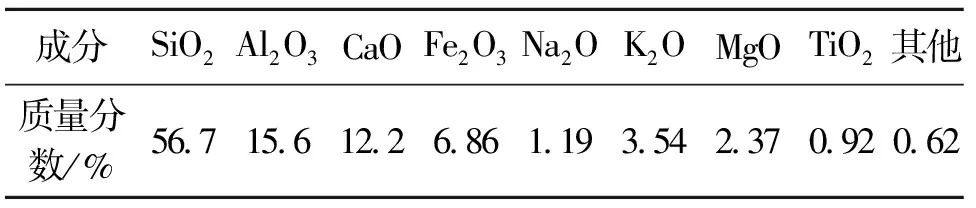

(1) 材料 洛川黄土(工业品,洛川黄土国家地质公园)成分见表1;蒸馏水(实验室自制)。

(2) 仪器 集热式恒温加热磁力搅拌器(DF-101S型,郑州长城科工贸有限公司);生化培养箱(SPX-250型,天津市泰斯特仪器有限公司);陶瓷纤维马弗炉(TM0617型,北京盈安美诚科学仪器有限公司);标准筛(浙江上虞市道墟张兴纱筛厂);恒温鼓风干燥箱(CM-20X型,上海琅玕实验设备有限公司);陶瓷挤管机(LWJ-111型,鹤壁市鹤山区鑫隆机械厂);孔隙及表面积分析仪(Geminivii,美国麦克);场发射扫描电镜(Quanta-450-FEG+X-MAX50型,FEI,英国牛津);X射线衍射仪(Dmax-Rapid II,日本理学)。

表 1 洛川黄土的成分

1.2 支撑体制备流程

以洛川黄土为原料制备黄土陶瓷膜支撑体。具体流程:利用200目的筛子对原料进行筛分处理,优选合适的骨料; 把选出的原料、 粘结剂、造孔剂等和蒸馏水按照一定配比混合;用电子磁力搅拌器在25 ℃左右的室温下搅拌1.5 h左右,让原料充分混合均匀,放置到80 ℃的恒温水浴锅中继续搅拌1 h,使水分充分蒸发,制备出泥料的含水率为15%;将制备好的泥料放到保鲜膜中在25 ℃的生化培养箱中放置24 h。用电子天平每次称取25 g的泥料并利用滚压成型法制备管状支撑体,制备好的支撑体尺寸为内径=8 mm、壁厚S=2 mm、长L=12 cm 的湿坯体,再次放置在生化培养箱中干燥48 h; 将干燥好的坯体排放到马弗炉中,程序设置马弗炉烧结制度, 等烧结完成后将烧结好的支撑体自然冷却至室温。

1.3 支撑体测试

从纯水通量、酸碱腐蚀性、抗折强度等3方面进行支撑体的性能测试与分析。纯水通量、酸碱腐蚀率用实验室自制装置进行测定;抗折强度用GB/T 2833—1996三点弯曲法对其弯曲度进行测定。

从表观形貌、晶相结构对支撑体进行表征分析。表面形貌用场发射扫描电镜进行分析测定,晶相结构采用X射线衍射仪测定。

2 结果与分析

2.1 支撑体TG-DTG 曲线分析

图1为黄土基陶瓷膜支撑体样品的TG-DTG曲线。由图1可知在室温~300 ℃之间,主要是除去样品中的自由水及部分结构水,此时生坯随温度的升高蒸发多余的水分,对其产生较大的影响,故采用较为缓慢的升温速率;在300 ℃~800 ℃之间,为样品内有机物质分解和除杂的阶段,由图1可知在300 ℃~600 ℃失重变化曲线比较平滑,主要是成孔剂的分解,升温过快易导致气体挥发留下孔隙;在600 ℃~800 ℃之间质量急剧下降,随着温度升高伊利石失去羟基、白云石和方解石分解放出的热量,支撑体表面产生分布均匀的小孔,在此阶段需要保温一段时间使它们彻底分解;在800 ℃~1 300 ℃,支撑体随温度升高,孔隙率、线性收缩和微观结构都会发生改变,通过各晶相之间搭接与纵横交叉作用,在支撑体内部连接形成多孔网状结构。所以此阶段需要较慢的升温速率,在800 ℃~1 300 ℃之间选取了合适的保温时间180 min。最后随炉自然冷却,制备出性能优良的黄土陶瓷膜支撑体。

图 1 黄土基陶瓷膜支撑体的TG-DTG曲线Fig.1 TG-DTG curve of loess-based ceramic membrane support

2.2 烧结温度对支撑体性能影响

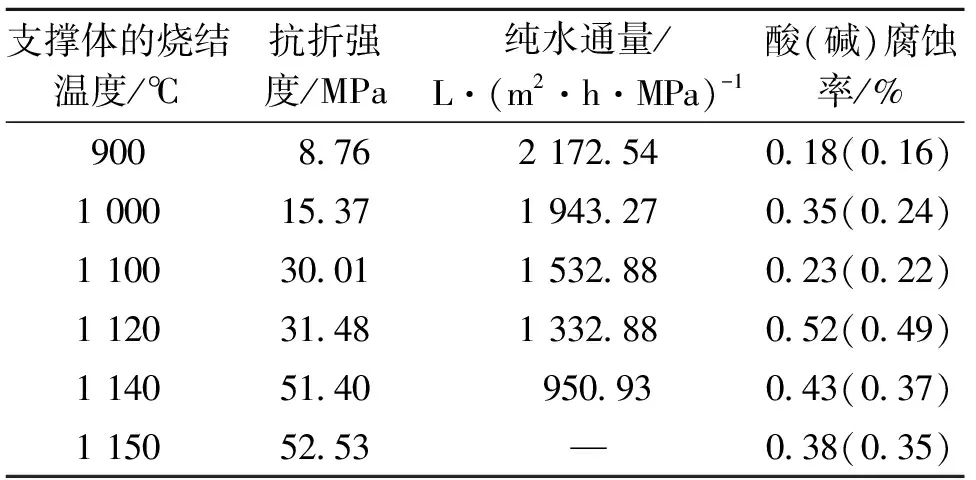

不同烧结温度下抗折强度支撑体的纯水通量、酸(碱)腐蚀率等见表2、图2。分析表2、图2可知,随着烧结温度的不断增加,支撑体的纯水通量持续降低,而抗折强度却不断增大。当烧结温度大于1 050 ℃时,随着温度变化越来越大,支撑体的抗折强度、纯水通量变化十分缓慢,但是抗折强度却小于20 MPa;当烧结温度高于1 100 ℃时,试样的抗折强度大于30 MPa;当烧结温度为1 150 ℃时,支撑体孔隙分布太少,纯水通量无法测定。所以在满足抗折强度要求的同时又有一定的纯水通量,支撑体的烧结温度在1 100 ℃~1 130 ℃之间。

表 2 烧结温度对支撑体性能影响

注:—表示无法测定相关参数

图 2 烧结温度对陶瓷膜抗折强度和纯水通量的影响Fig.2 Effect of sintering temperature on flexural strength and pure water flux of loess

图 3 烧结温度对支撑体酸(碱)腐蚀率影响Fig.3 Effect of sintering temperature on acid(alkaline) corrosion of support

图3为烧结温度对支撑体酸 (碱) 腐蚀率的影响。由图3可知, 酸(碱)腐蚀率的总体趋势为先升高后下降再升高。在1 130 ℃时,酸(碱) 腐蚀率为0.58%(0.51%),此时的酸(碱)腐蚀率为烧结温度在1 200 ℃~1 130 ℃之间变化趋于平稳。因此, 实验选用1 130 ℃为黄土基陶瓷膜支撑体的烧结温度。

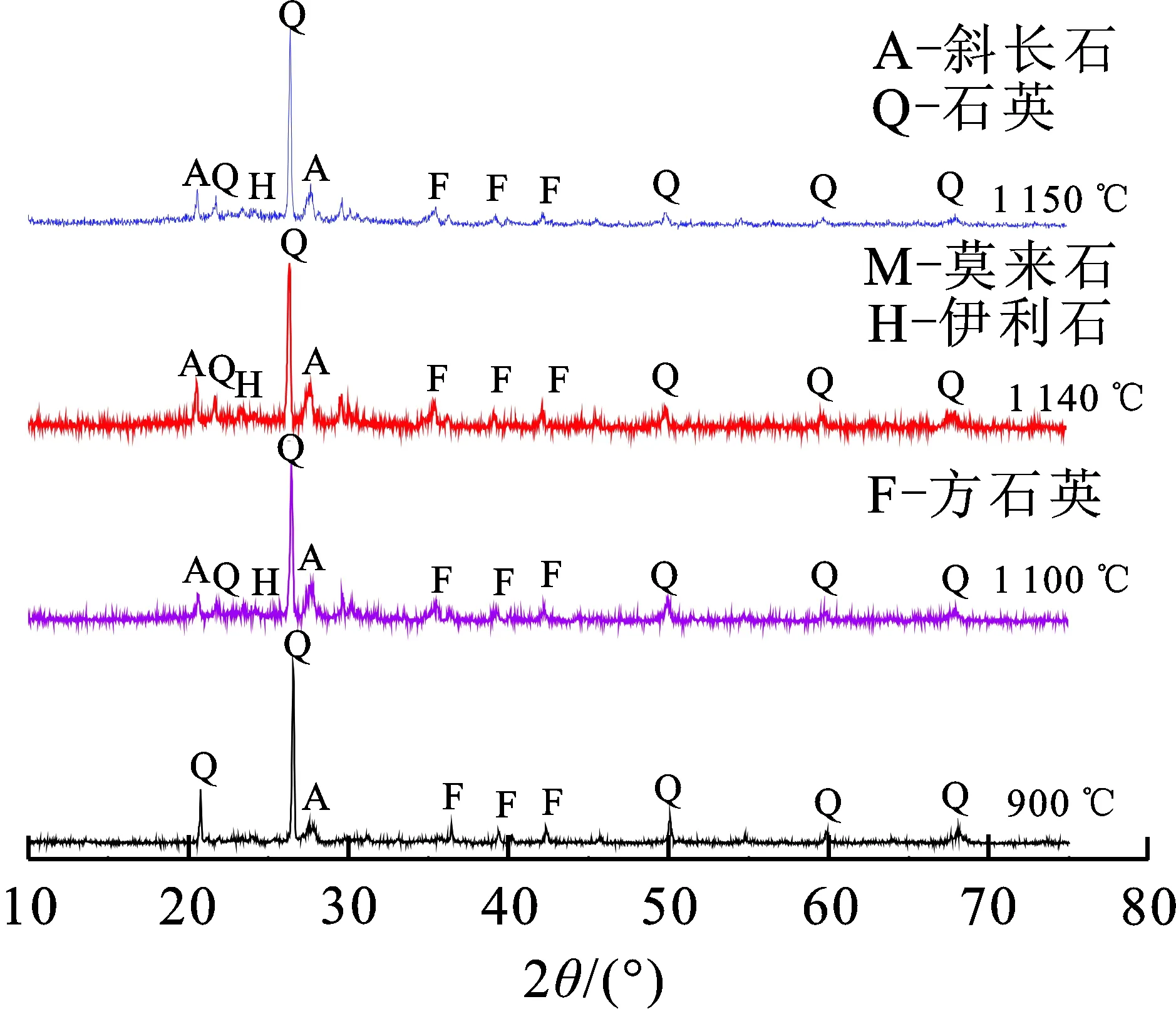

由图4可以看出,黄土基陶瓷膜支撑体主要晶相为石英相(SiO2)、方石英相、莫来石(3Al2O3·2SiO2)及斜长石(钠长石、钙长石)。随着温度升高,最大峰值信噪比在900 ℃~1 130 ℃间不断降低,当烧结温度为1 150 ℃时又升高。由图4也能看出当烧结温度900 ℃时,无新物质生成,说明在这个温度段内没有足够的激活能量让支撑体烧结。此时得到的支撑体具有较低的抗折强度,不符合实验结果;当烧结温度为1 100 ℃和1 130 ℃时方石英相、莫来石及斜长石相增多,生成物更多更复杂,证明在这个温度段内能使支撑体内部结构发生改变,烧结得到性能优良的支撑体,符合实验要求;当烧结温度为1 130 ℃时基本为石英相。在衍射峰中观察到的莫来石晶相可以用化学式表述:

3Al2O3+2SiO2→3Al2O3·2SiO2

图 4 不同烧结温度下支撑体XRD图

莫来石的主要成分是Al2O3和SiO2,原本在1 300 ℃以上生成莫来石,但洛川黄土中含有大量的Na2O、K2O、CaO、/MgO、FeO、Fe2O3等溶剂型氧化物,在较低的温度下与Al2O3和SiO2结合生成低熔点的硅酸盐和铝硅酸盐,形成了斜长石相,降低了莫来石的生成温度形成液相,促进了支撑体的致密性,提高了抗折强度[14-15]。

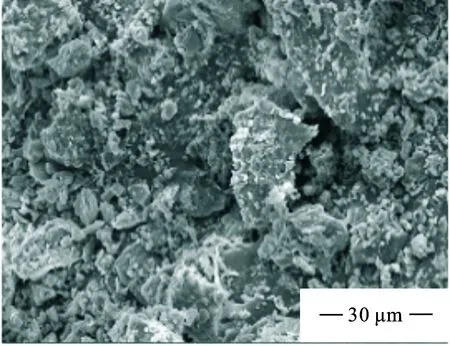

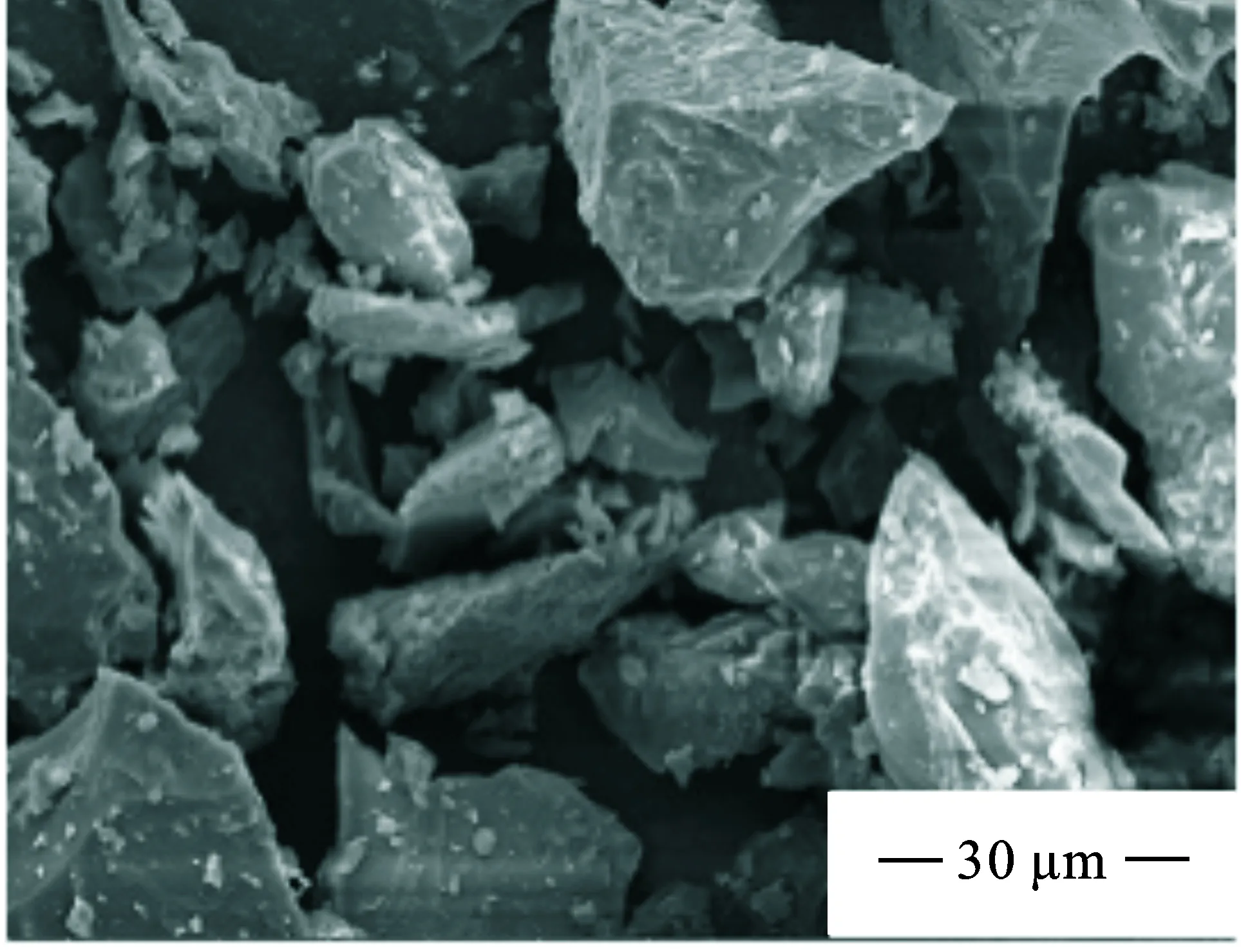

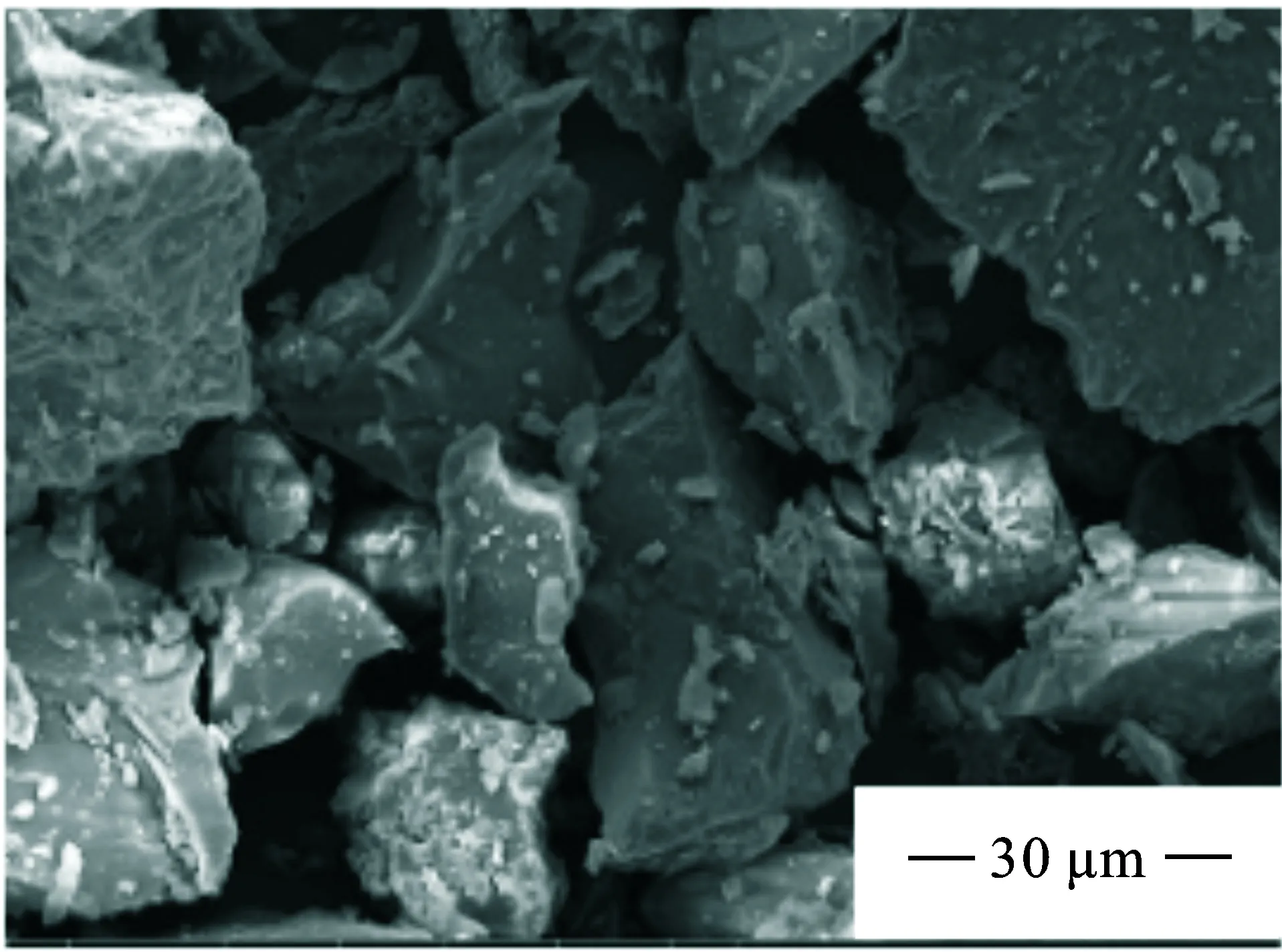

图5为不同温度烧结时黄土基陶瓷膜支撑体的表面形貌图。从图5观察得出在900 ℃时,支撑体表面不平整,有许多分布不均匀的小颗粒;而1 100 ℃下支撑体的表面平整了许多,这主要是TiO2与 Al2O3固溶产生的 Al2TiO5将 Al2O3包裹所形成的,且颗粒物质分布均匀。观察4幅图可以发现,颗粒表面越来越光滑,颗粒直径呈现增大趋势,这主要是随烧结温度升高新相生成包裹所致。随着烧结温度的升高,样品的结构和颗粒的大小都发生了较大变化,样品气孔直径减少,气孔数量也越来越少,样品趋于致密化。莫来石的形成提高了陶瓷材料的强度和韧性。

(a) 900 ℃

(b) 1 100 ℃

(c) 1 130 ℃

(d) 1 150 ℃图 5 烧结时支撑体的SEM图

通过综合分析可知,烧结温度对支撑体的物化性能、表面微观结构有较大的影响。本实验最终选择1 130 ℃为最适烧结温度,制备的支撑体抗折强度达到42.59 MPa、纯水通量1 132.98 L·(m2·h·MPa)-1、酸、碱腐蚀率分别为0.58%,0.51%。

2.3 升温速率对支撑体性能的影响

不同温度段的升温速率对黄土基陶瓷膜支撑体的抗折强度、纯水通量及表观结构等性能都有影响。为了确定各温度段合适的升温速率,分别将样品在各个阶段采用不同的升温速率进行烧结,分析烧结得到的支撑体,结果如表3。

注:其中“—”表示无法测定相关参数

由表3可知,经过干燥的支撑体在3个温度阶段内,分别满足第一阶段≤5 ℃·min-1、第二阶段≤3 ℃·min-1,第三阶段≤3 ℃·min-1时,烧结的到支撑体表面光滑无裂纹。并且在每个温度阶段内,随着升温速率的加大,支撑体的抗折强度和纯水通量都呈递减趋势。第三阶段随着升温速率的增加,抗折强度急剧减小,这主要是因为试样在800 ℃~1 130 ℃温度间有新晶型的形成,故在此阶段反应速率不宜过快。因此为了缩短制备周期,烧制性能良好的支撑体,各个阶段宜采用的升温速率:第一阶段(20 ℃~300 ℃)以2 ℃·min-1升温;第二阶段(300 ℃~800 ℃)以2 ℃·min-1升温;第三阶段(800 ℃~1 130 ℃)以1 ℃·min-1升温。

2.4 保温时间对支撑体性能的影响

黄土基陶瓷膜支撑体在最佳烧结温度1 300 ℃下进行保温,并对烧结样品的结构和性能进行分析。本实验通过抗折强度、纯水通量等性能来确定各温度段比较适合的保温时间。

表 4 保温时间对黄土基陶瓷膜支撑体性能影响

通过表4分析可知,第一阶段:当保温时间低于120 min时,抗折强度和纯水通量均增大,而酸(碱)腐蚀率减小;保温时间为120 min~180 min时,随保温延长抗折强度、纯水通量、酸(碱)腐蚀率变化十分缓慢;最终确定最佳保温时间120 min。第二阶段:当保温时间低于120 min时,抗折强度、纯水通量均增大,而酸(碱)腐蚀率变化十分缓慢;保温时间为120 min~180 min时,随保温延长抗折强度和纯水通量增加得十分缓慢,而酸(碱)腐蚀率缓慢减少。综合分析确定最佳保温时间120 min。第三阶段:当纯水通量在保温时间低于120 min时,增长比较缓慢,高于120 min时,急速增加,210 min最高;抗折强度增长越来越慢,120 min以下最快,120 min~180 min较快,180 min~210 min增长得较慢。综合分析,并且缩短制备时间及降低制备成本,本阶段选用最佳保温时间180 min。

2.5 烧结制度对支撑体性能影响

综合探讨支撑体烧结温度、 升温速率及保温时间。 黄土基陶瓷膜支撑体的烧结制度为: 第一阶段,在20 ℃~300 ℃, 以2 ℃·min-1升温, 在300 ℃保温120 min;第二阶段,在300 ℃~800 ℃,以2 ℃·min-1升温,在800 ℃保温120 min;第三阶段,在800 ℃~1 130 ℃, 以1 ℃·min-1升温, 在1 130 ℃保温180 min。 黄土基陶瓷膜支撑体的烧结制度变化曲线如图6所示。

图 6 黄土基陶瓷膜支撑体的烧结制度变化Fig.6 Sintering system variation curve of loess-based ceramic membrane support

3 结 论

(1) 当烧结温度900 ℃时,没有新物质生成,表明在这个温度下没有足够的激活能使支撑体烧结。黄土基陶瓷膜支撑体的最佳烧结温度为1 130 ℃。

(2) 通过探究支撑体烧结温度、升温速率及保温时间,得出黄土基陶瓷膜支撑体的烧结制度为:第一阶段,20 ℃~300 ℃,以2 ℃·min-1升温,在300 ℃保温120 min;第二阶段,300 ℃~800 ℃,以2 ℃·min-1升温,在800 ℃保温120 min;第三阶段,800 ℃~1 130 ℃,以1 ℃·min-1升温,在1 130 ℃保温180 min。