叠层实体工艺制备可控孔隙结构多孔陶瓷

杨少斌,陈 桦,张 耿,郭元章,李 娜,孙 雷

(西安工业大学 机电工程学院,陕西 西安 710021)

0 引 言

多孔陶瓷由于其具有大量孔隙的结构特点被广泛应用于过滤器、热交换器、传感器、催化剂载体和能源化工等方面。传统的多孔陶瓷制造方法主要有发泡法,有机泡沫浸渍法,冷冻干燥法[1-3]等。传统方法控制多孔陶瓷孔隙分布及孔径主要是采用模板法以及冷冻干燥法等方法。郑韬等[4]采用冰冻铸造法,制备了孔隙率为 66.79%的多孔氧化铝陶瓷,并通过控制蔗糖含量,将层状多孔结构改变为蜂窝状结构;陈敬哲等[5]使用直径为440 μm聚苯乙烯微球通过模板法制备了孔径为375 μm的多孔氧化铝陶瓷,其孔隙结构均匀、排列有序,孔洞内部相互连通;李飞舟[6]采用有机泡沫浸渍法,通过调整泡沫压缩比例,制备了气孔率可控的多孔陶瓷;Hu等[7]使用冷冻干燥法,通过调整冷冻温度,制备出孔径分布不同的多孔陶瓷。上述方法在一定程度上可以进行孔隙控制,但是不能同时进行孔隙分布、孔隙结构以及孔径的规则控制。

本文采用叠层实体工艺(Laminated Object Manufacturing,LOM),对内含有机网格作为骨架的陶瓷坯体片材进行切割,将切割后片材叠加粘结得到坯体,坯体经过烧结后成为多孔陶瓷。由于有机物网格线材具有固定直径,线材交错分布形成网格,根据线材分布及其结构特点,烧结过程中将有机线材去除后可以得到具有特定结构及固定孔径的连通孔。通过本文方法,可以通过改变线材直径以及结构分布方式,进行多孔陶瓷孔隙结构控制,因此本文方法生成的多孔陶瓷孔隙结构是规则可控的。

图1 LOM原理图Fig.1 Schematic diagram of LOM

1 实 验

1.1 实验原料

氧化铝粉(纯度 ≥ 99%,D50= 0.5 µm ,巩义市蓝润科技有限公司),聚乙烯网格布(材料1、材料2、材料3;河北东方筛网织造厂),羧甲基纤维素钠(CMC-Na,分析纯,粘度400-1200厘泊,天津大茂化学试剂厂),去离子水(化学纯,自制)。其中:

材料1:网格密度64 个/cm2,厚度0.5 mm,线材直径200 μm;

材料2:网格密度400 个/cm2,厚度0.3 mm,线材直径100 μm;

材料3:网格密度1600 个/cm2,厚度0.14 mm,线材直径40 μm。

1.2 样品制备

1.2.1 片材制备

将CMC-Na加入去离子水中配置3wt.%溶液备用。将氧化铝粉加入CMC-Na溶液中搅拌1 h得到固含量为75wt.%的氧化铝浆料,其中Al2O3质量比例为75%, CMC-Na质量比例为0.75%,其余为去离子水。采用刮片法将浆料涂刮在材料1、材料2和材料3网格上,控制片材厚度分别为0.5 mm、0.3 mm、0.14 mm,室内放置24 h晾干得到坯体片材。

1.2.2 叠层实体工艺

制得坯体片材后,使用叠层工艺装置进行工作:(a)片材运动至平台生坯上方;(b)激光根据目标形状要求对片材进行切割得到目标片材,使目标片材与原料片材分离;(c)辊子滚压片材,使目标片材与平台上坯体紧密贴合;(d)喷洒器向片材喷水,使原本干燥片材表面粘结剂溶解,具有粘结能力;(e)平台下降一层;(f)完整原料片材运动至坯体上方。重复进行上述步骤,直到制得完整目标坯体。目标坯体经过后处理,于室内放置24 h后,在1600 ℃条件下进行烧结,得到多孔陶瓷。

1.3 样品表征

采用煮沸法测试样品的显气孔率和体积密度。

使用天平进行称重。先称好试样的干重m1后,将试样放入盛有水的容器中,水面高度要大于试样的高度。然后加热至沸腾并继续煮沸2 h,然后冷却至室温。取出试样后,称其湿重m2和水重m3。

图2 聚乙烯网格布Fig.2 Polyethylene net (a) model, (b) material 1, (c) material 2 and (d) material 3

图3 刮片法制备坯体片材Fig.3 Tape casting

图4 基于聚乙烯网格的陶瓷坯体片材Fig.4 Ceramic blank sheet by polyethylene mesh (a) material 1, (b)material 2 and (c) material 3

图5 叠层实体工艺原理图Fig.5 Diagram of 3D printing laminated object manufacturing∶ (1)lifting platform; (2) sheet; (3) green bodies; (4) mirror; (5) laser;(6) roller; (7) water.

图6 经过叠层工艺制得陶瓷坯体Fig.6 Ceramic body prepared by laminated object manufacturing

图7 经过烧结得到多孔陶瓷Fig.7 Porous ceramics by sintering

式中,q为试样的显气孔率(%);v为多孔陶瓷密度(g/cm3);m1为试样的干燥质量(g);m2为饱和试样在空气中的质量(g);m3为饱和试样在水中的质量(g)。

试样表面结构采用日本OLYMPUS生产的CX31光学显微镜进行观察。

试样压缩强度使用中国三思新技术有限公司生产的DDL300型电子万能试验机进行测试。

2 结果与讨论

2.1 可控孔隙结构分析

本工作使用固含量为75wt.%的浆料制得陶瓷坯体片材,通过叠层实体工艺得到坯体,坯体经过烧结得到多孔结构陶瓷。本部分采用材料1作为实验对象,其线材直径为200 μm。材料1制备的陶瓷生坯片材经过叠层与烧结之后,聚乙烯网格被烧除,留下孔隙结构。使用光学显微镜就可以观察到明显孔隙结构,根据观察图像中陶瓷结构特点建立计算机理想模型如图8。

将烧结后的多孔陶瓷样品使用小型玉石切割机切开,使用光学显微镜观察后发现:如图9(a),烧结后,片层会留下通孔结构,其孔隙结构与烧结前网格结构相同。烧结前聚乙烯线呈“+”字型交叉排布,在烧结之后孔隙分布仍然呈“+”字型交叉排布。如图9(b),经过叠层之后,烧结使片层之间结合紧密。烧结前聚乙烯线的侧面为“v”字型排布,烧结后孔隙仍为“v”字型排布。聚乙烯线的横截面为圆形,烧结后孔隙截面呈圆形。

通过图9可以发现:制备以聚乙烯网格作为骨架的陶瓷片材坯体,采用叠层实体工艺制成坯体后进行烧结所得到的多孔陶瓷,其孔隙结构可由聚乙烯网格进行控制。根据聚乙烯网格线材直径可以进行孔隙直径控制,通过聚乙烯线的编织方式可以进行孔隙排布控制。而且,由于线材结构特点,在烧结后留下的孔隙相连通。因此,采用基于有机网格骨架陶瓷坯体片材的叠层实体工艺可以进行可控结构孔隙多孔陶瓷制备。

2.2 网格密度对结构及孔隙率的影响

图8 多孔陶瓷模型Fig.8 Model of porous ceramics

图9 基于材料1网格的多孔陶瓷Fig.9 Porous ceramics prepared from material 1

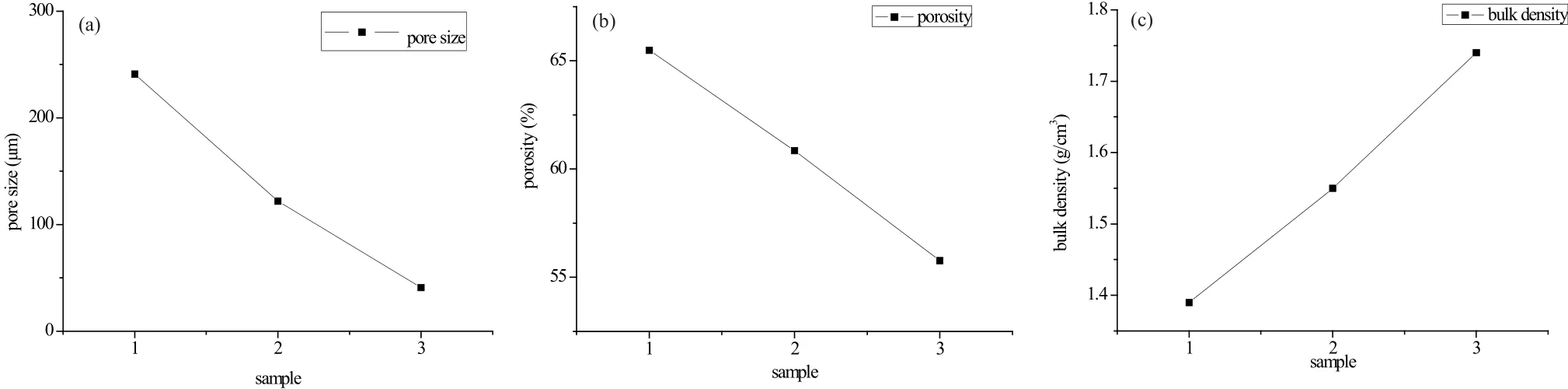

本部分采用以材料1、材料2及材料3作为骨架得到的陶瓷坯体片材,通过采用叠层实体工艺并烧结得到可控孔隙结构多孔陶瓷样品(a)、(b)、(c)。

经过煮沸法测量其体积密度及显孔隙率,得到以下结果:材料1制备多孔陶瓷通孔直径为231 μm、体积密度为1.39 g/cm3、显气孔率为65.49%;材料2制备多孔陶瓷通孔直径为122 μm、体积密度为1.55 g/cm3、显气孔率为60.85%;材料3制备多孔陶瓷通孔直径为41 μm、体积密度为1.74 g/cm3、显气孔率为55.77%。

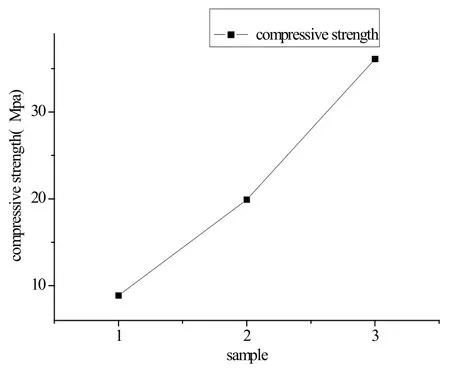

2.3 网格密度对压缩强度的影响

本部分采用以材料1、材料2及材料3制备可控孔隙结构多孔陶瓷样品,使用电子万能试验机对样品进行压缩实验发现:材料1样品压缩强度8.87 MPa,材料2样品压缩强度19.92 MPa,材料3样品压缩强度36.10 MPa。由此可知:随着有机网格密度增大,制备的多孔陶瓷压缩强度也会增大。

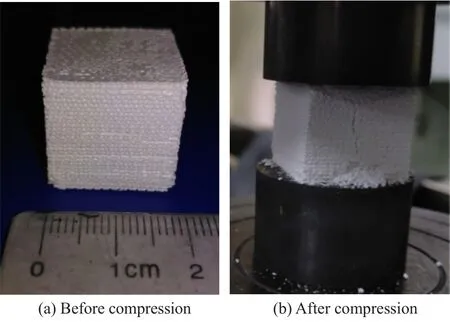

通过对材料1制备样品压缩前后对比可知:片材叠加过程中,由于网格线材上下对齐,在烧结后得到的孔隙结构也会上下对齐。通过压缩实验发现:在上下层孔隙对齐结构处易出现应力集中,在压力作用下会产生裂纹而断裂。

图11 三种网格密度样品的孔径Fig.11 The aperture (a), porosity (b) and bulk density (c) of three kinds of samples

图12 三种网格密度样品的压缩强度Fig.12 The compressive strength of three kinds of samples

图13 样品压缩前后对比图Fig.13 Comparison of the samples before and after compression

3 结 论

通过采用有机网格制得陶瓷坯体片材,使用叠层实体工艺得到坯体后进行烧结,可以得到孔隙规则可控的多孔结构陶瓷。

随着有机网格布网格密度的增大以及线材直径的减小,样品的孔径也逐渐减小,孔隙率逐渐减小,样品的体积密度增大,压缩强度增大。材料1制备出通孔直径为231 μm、体积密度为1.39 g/cm3、显气孔率为65.49%、压缩强度为8.87 MPa的多孔结构陶瓷;材料2制备出通孔直径为122 μm、体积密度为1.55 g/cm3、显气孔率为60.85%、压缩强度为19.92 MPa的多孔结构陶瓷;材料3制备出通孔直径为41 μm、体积密度为1.74 g/cm3、显气孔率为55.77%、压缩强度为36.10 MPa的多孔结构陶瓷。