石墨表面化学沉积碳化硅膜及膜层质量分析

胡传奇,黄小婷,刘海林,霍艳丽,杨泰生,唐 婕,陈玉峰

(中国建筑材料科学研究总院有限公司,北京 100024)

0 引 言

石墨是碳元素的一种同素异形体,具有耐高温、耐腐蚀、高抗热震性、高导热性、高强度、高导电性和高润滑性等优异性能,在冶金工业、电气工业、机械工业和原子能工业等领域获得了广泛的应用,是一种非常重要的无机非金属材料[1-3]。在常温下石墨具有良好的化学稳定性,能够耐酸、碱和有机溶剂的腐蚀,但在高温时容易氧化,且容易和各种气体、金属、非金属及氧化物发生反应[1-2]。如石墨在450 ℃的热空气中,每24小时的重量损失率为10%左右,且随着温度的提高,氧化速度增加,同时产生反应副产物和释放粉尘,均会对外界环境造成一定的污染,特别是在对空间洁净度要求较高的半导体应用领域,这对石墨结构件的性能产生了不利的影响。

碳化硅(Silicon carbide, SiC)具有优异的高温抗氧化性和化学稳定性能[4];相对于液相渗硅制备碳化硅[5],化学气相沉积(Chemical Vapor Phase Depos ition,简称CVD)工艺是获得致密均匀、高纯度碳化硅的有效方法[6]。通过CVD工艺,在石墨基体的表面获得一层厚度约110 μm的高纯度、致密均匀的SiC膜层,以严密包覆石墨基体,防止石墨基体在高温条件下释放粉尘和参与反应,进而避免对半导体产品造成污染,提高半导体产品的性能。因此在半导体芯片制造领域,多采用包覆有SiC膜层的石墨结构件,在石墨基体表面制备SiC膜的CVD工艺已经被应用于半导体芯片制造领域,且具有良好的应用前景。

本论文研究了石墨基体表面化学气相沉积碳化硅工艺,对石墨基体材料的力学性能进行了测试分析,对基体表面的碳化硅膜层进行了性能测试和分析。

1 实 验

1.1 试验原料

本实验采用的一甲基三氯硅烷(CH3SiCl3,MTS)为山东东岳有机硅材料有限公司提供,纯度≥ 99.00%;高纯氢气为北京绿氧天罡科技发展有限公司生产,纯度≥ 99.999%;石墨为上海天楷石墨有限公司提供。

1.2 试验设备

采用中国建筑材料科学研究院有限公司研制的DZS-III硬脆性材料性能检测仪测试石墨基体材料的三点抗弯强,试条尺寸为3 mm × 4 mm × 36 mm,跨距为30 mm,加载速率为0.5 mm/min;分别采用体积法和排水法测试石墨基体材料和碳化硅膜层的密度;采用日立S-3500N型扫描电镜,用于观察碳化硅膜层的微观组织形貌;采用扫描电镜配套的能谱分析仪(EDS),分析膜层的化学元素组成;采用金相显微镜(莱卡,型号DM 2500 M)观察基体表面碳化硅膜表面形貌;采用粗糙度轮廓仪(泰勒-霍普森,型号FORM TALYSURE 60)测试碳化硅膜层的表面粗糙度。

2 结果与讨论

2.1 石墨基体材料与化学气相沉积设备

石墨基体材料的性能对石墨基体表面碳化硅膜层的质量具有较大影响。

图1(a)为石墨试条的、图1(b)为化学气相沉积设备示意图。将该试条置于DZS-III硬脆性材料性能检测仪测试其三点抗弯强度;利用韦伯函数计算该种石墨材料的韦伯模数。

表1为测得的石墨试条力学性能。

由表1可知,该石墨的密度为1.88 g/cm3,三点抗弯强度为79.30 MPa,远高于普通石墨约35 MPa的三点抗弯强度;该石墨的韦伯模数为7.88。可见该石墨具有高致密度、高强度和高均匀性的特点。图1(b)为本试验中采用的化学气相沉积设备示意图。由图可知,在该化学气相沉积设备中,炉体底部与炉体侧面均可同时加热,这种立体加热方式能够有效保证温度场的均匀性;同时还采用了上部进气、侧面排气的方式及时地排除废气,保证了气流场的均匀性。两者均为SiC膜在石墨基体表面的均匀生长创造了有利条件。

2.2 化学气相沉积碳化硅工艺及膜层的物理化学性能

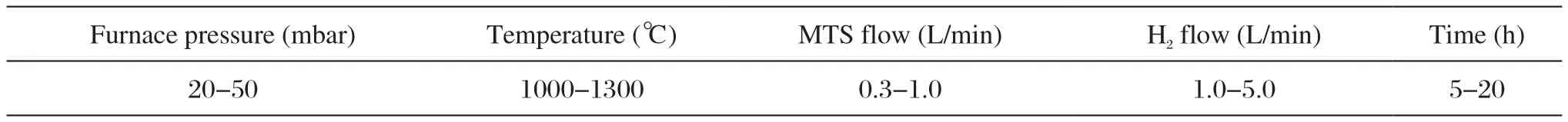

采用MTS和高纯氢气为原料,通过调整炉压、反应温度和反应气体流量,得到了较优的制备工艺参数。

表2为化学气相沉积碳化硅制备工艺参数。

将石墨基体放置在炉腔内,抽真空至一定炉压后升温至沉积温度;原料气体MTS加热蒸发成气相,与高纯氢气混合进入炉腔;采用电磁阀和流量计控制反应气体流量和配比;采用泵组和调节阀控制炉内压力。

采用表2中的制备工艺参数,在石墨基体的表面生长了一层致密均匀的SiC膜层。

图2为石墨基体表面SiC膜层SEM图和EDS能谱图。表3为SiC膜层中的元素及其含量。

图1 石墨基体材料试条(a)、化学气相沉积碳化硅设备结构示意图(b)Fig.1 The test samples of the graphite substrate (a) and the schematic diagram of the CVD SiC device (b)

表1 石墨基体的力学性能Tab.1 The mechanical properties of the graphite substrate

表2 化学气相沉积碳化硅制备工艺参数Tab.2 The process parameters of the chemical vapor deposition

由图2的SEM图可知,石墨基体材料较为致密,基体表面的SiC膜层厚度约180 μm;SiC膜层断面致密均匀,无孔隙和裂纹等缺陷;SiC膜层与石墨基体之间结合良好且界面较为明显。

由图2的EDS图谱和表3可知,石墨基体表面的SiC膜层由碳元素和硅元素组成,无其他杂质元素;膜层中硅原子百分比为57.35%,碳原子百分比为42.65%,表明该工艺下制备的SiC膜层是富硅的。

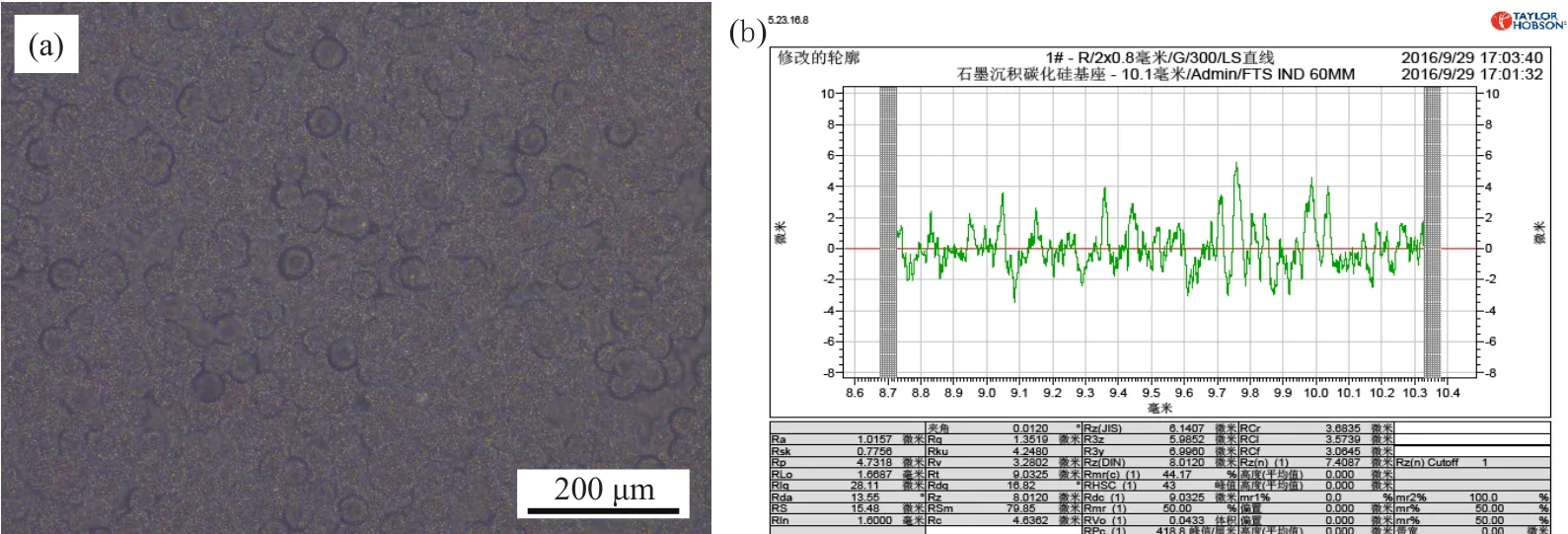

图3为基体表面SiC膜层的光学显微结构图(a)和表面粗糙度(b)。

由图3可知,石墨基体表面SiC膜层较为平整,膜层表面无大颗粒和毛刺等缺陷,具有较高的表面质量;制备的SiC膜层的表面粗糙度Ra = 1.0157 μm,RSM = 79.85 μm,具有较低的表面粗糙度和较高的表面光洁度,膜层表面质量良好。

为了测试CVD碳化硅膜层的密度,获得膜层的致密度和气孔率数据,本试验采用“精密加工——化学气相沉积碳化硅膜——精密加工——氧化剥离”的方法对石墨基体表面的CVD碳化硅膜层进行了剥离。

图2 石墨基体表面CVD碳化硅膜层断面的SEM图(a)和EDS能谱图(b)Fig.2 The cross section microstructure (a) and the EDS data (b) of the SiC coating on the graphite substrate prepared by CVD

表3 碳化硅膜层的元素组成Tab.3 The elemental composition of the SiC coating

图3 石墨基体表面CVD碳化硅膜层的表面光学显微结构图(a,100X)和表面粗糙度(b)Fig.3 The optical microstructure of the SiC coating (a, 100X) and the surface roughness of the SiC coating (b)

首先将石墨基体加工成高尺寸精度的石墨棒,并置于化学气相沉积设备中进行石墨基体表面CVD碳化硅膜层的生长,再通过精密机械加工的方法对含有CVD碳化硅的石墨棒进行精密加工和切割,得到含CVD碳化硅的高精度小圆块;将小圆块置于氧化气氛炉中进行氧化,去除石墨块,得到CVD碳化硅薄圆环;将CVD碳化硅薄圆环置于丙酮中浸泡清洗,经过烘干后得到洁净的CVD碳化硅薄圆环。

图4为制备的化学气相沉积碳化硅薄圆环,其直径约为18.350 mm,壁厚约0.330 mm,高度约3.200 mm。

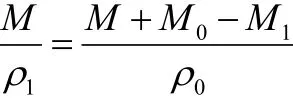

采用排水法测试了化学气相沉积碳化硅膜层的密度。计算公式如下:

式中,M0为比重瓶内装满水后的质量(g);M1为比重瓶内装满水和待测样品后的质量(g);M为CVD碳化硅薄圆环的质量(g);ρ0为水的密度(g/cm3);ρ1为CVD碳化硅薄圆环的密度(g/cm3)。

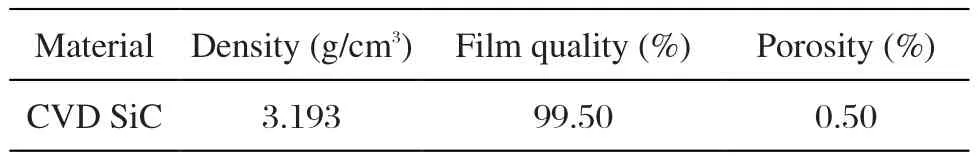

测试结果如表4所示。

由表4可知,化学气相沉积碳化硅超薄圆环的密度为3.193 g/cm3,致密度为99.50%,气孔率为0.50 %。

图4 制备的化学气相沉积SiC薄圆环Fig.4 The thin SiC coated rings prepared by CVD

表4 化学气相沉积碳化硅膜层的密度和气孔率Tab.4 The density and porosity of the SiC coating prepared by CVD

综上可知,制备的CVD SiC膜致密均匀,膜层与基体结合良好;膜层由碳元素和硅元素组成,无其他杂质元素;膜层表面平整,无大颗粒和毛刺等缺陷,具有较高的表面质量。

3 结 论

(1)选择了一种高致密度、高强度和高结构均匀性的石墨材料作为基体,其密度为1.88 g/cm3,三点抗弯强度为73.90 MPa,韦伯模数为7.88;

(2)通过优化化学气相沉积碳化硅工艺,在上述石墨基体表面制备出了高质量的CVD SiC膜,该膜层与基体结合良好,膜层表面平整,具有较好的表面质量,其表面粗糙度Ra=1.0157 μm;

(3)制备的CVD SiC膜层具有致密均匀的特点,其密度为3.193 g/cm3,致密度为99.50 %。