三维互穿网络结构MoSi2-RSiC复合材料导电行为的影响因素研究

袁 铮 ,程 磊 ,刘小磐 ,高朋召 ,2,徐墨雨 ,肖汉宁

(1.湖南大学 材料科学与工程学院,湖南 长沙 410082;2.湖南大学喷射沉积技术及应用湖南省重点实验室,湖南 长沙 410082)

0 引 言

再结晶碳化硅(RSiC)具有耐高温、耐腐蚀、导热系数高、热膨胀系数低、热稳定性好、高温抗蠕变性等优点,但其多孔结构导致其导电导热性、力学性能和高温抗氧化性较差[1-2]。MoSi2具有高熔点、良好的导电导热性、高温抗氧化性等优点,但室温韧性差、高温强度低[3-4]。近年来,一种具有三维互穿网络结构的复合材料引起了人们的广泛关注,这种材料同时具有两相或多相的特性,在整体结构上表现出相互贯穿、各相同性[5-7]。

本课题组前期通过直接熔渗法(MI)制备了具有三维互穿网络结构的MoSi2-RSiC复合材料,该类材料具有优异的高温力学和抗氧化性能、低的热膨胀系数和良好的导电导热性能[2]。预期在高温结构材料和工业电热元件中具有广泛的应用前景。MoSi2-RSiC复合材料作为电热元件时,其三维互穿网络结构和界面结合性对材料导电性影响较大[8]。本文以不同密度的RSiC为基体,采用MI和有机前驱体浸渍裂解(PIP)-MI两步法分别制备了两类复合材料,对所得材料的组成和微观结构进行了表征,最后运用半定量计算[9]和改进型混合规则[10]探讨了互穿网络结构和界面特性对复合材料导电行为影响。

1 实 验

1.1 原料

采用密度分别为2.30 g/cm3(气孔率28.3%)、2.37 g/cm3(气孔率24.7%)、2.45 g/cm3(气孔率21.2 %)、2.53 g/cm3(气孔率18.5 %)、2.62 g/cm3(气孔率15.7 %)的五种RSiC作为基体[12]。MoSi2粉为郑州世博电热元件公司生产,纯度98.5%,D50为8.22 μm,酚醛树脂(PF)为长沙志达绝缘化工有限公司生产,纯度高于70.0%。

1.2 MoSi2-RSiC复合材料的制备工艺

将5种不同密度的RSiC材料分别加工成尺寸为3.2 mm × 4.3 mm × 50 mm的条状样,进行预处理,放入硅化后的石墨坩埚,将MoSi2粉料均匀填充在样条周围进行直接熔渗,熔渗温度分别为1900 ℃、1950 ℃、2000 ℃、2050 ℃、2100 ℃,得到MoSi2-RSiC复合材料[11-13]。为探讨界面结合性对复合材料导电性能的影响,对部分预处理后的RSiC样条进行PIP处理,即在基体孔隙内表面沉积一层裂解C,然后在2050 ℃熔渗得到第二种复合材料[14]。实验中相关材料的相关编号为S-X(S代表基体RSiC,X代表密度),S-P-X(P代表基体经过PIP处理),MS-X-T(MS代表直接熔渗,T代表熔渗温度),MS-P-X-T(MS-P代表基体先经PIP处理再进行直接熔渗)。

1.3 测试与表征

利用Archimedes排水法测试复合材料的体积密度和表观气孔率。采用X射线衍射仪(XRD,Rigaku D/max2200)对复合材料进行物相分析。测试条件:Cu-Ka射线,扫描范围10-80 °,步长0.02,扫描速度为8° min-1。采用JSM-6700F场发射扫描电子显微镜对复合材料进行微观形貌观察,并用设备附带的Oxford Inca型能谱仪(EDS)进行组成分析。利用苏州晶格电子有限公司ST-2258型多功能数字式四探针测量仪测量复合材料的体积电阻率,每组试样测试10组数据后取平均值。

2 结果与讨论

2.1 MoSi2-RSiC复合材料的物相分析

图1为基体RSiC、熔渗相MoSi2、MS-2.62-2050和MS-P-2.62-2050四种材料的XRD图谱。从图中可以看出,两种复合材料的组成主要包括6H-SiC、6H-MoSi2,和少量6H-Mo4.8Si3C0.6,复合材料中产生Mo4.8Si3C0.6相源于高温下SiC和MoSi2、以及裂解炭与MoSi2发生反应,反应过程可能是[14-15]:

亦即:MS-P-X-2050及MS-X-2050系列的复合材料物相组成主要为6H-SiC、6H-MoSi2,并含有少量的6H-Mo4.8Si3C0.6。

2.2 MoSi2-RSiC复合材料的微观结构分析

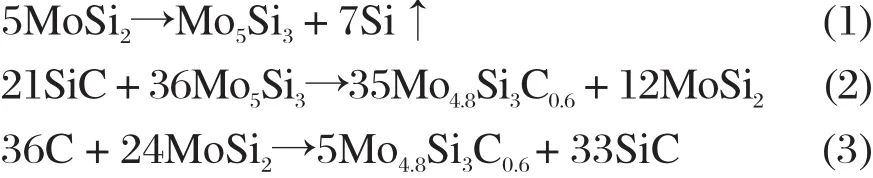

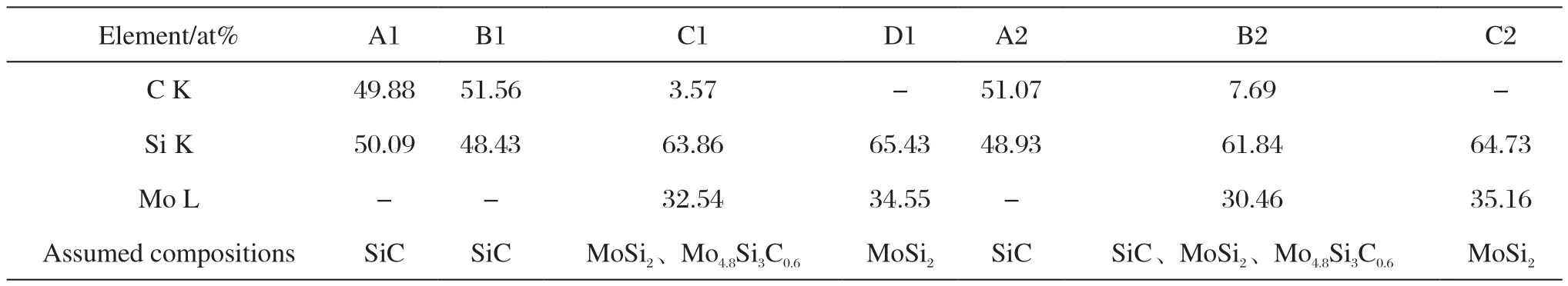

图2(a)、(b)、(c)、(d)分别为S-2.62、MS-2.62-2050、MS-P-2.62-2050和S-P-2.62材料的微观形貌,(b1)、(c1)为(b)、(c)的局部放大图,表1为图2-(b1)和(c1)中点的能谱分析结果。对比图2-(a)和(d)可知,经过PIP后基体颗粒表面覆盖了一层裂解炭,且炭层与基体结合紧密。从图2-(b)和(c)中可以看出,灰色和白色两相呈各自连续且相互贯穿的结构分布。根据Gao[8]等的结果,图中灰色相为SiC,白色为MoSi2,表明MS-2.62-2050和MSP-2.62-2050复合材料均具有三维互穿网络结构。从图2-(b1)可以看出,材料两相界面处存在由于RSiC和MoSi2热膨胀系数不匹配(αSiC= 4.5×10-6K-1,αMoSi2=8.10×10-6K-1)而产生的微裂纹[14]。结合能谱分析可知,两相界面处不存在元素扩散,且Mo4.8Si3C0.6主要存在于相界面MoSi2一侧。由图2-(c1)可以看出,经PIP处理后,基体和熔渗相的界面结合良好,无裂纹。这可能是由于界面存在裂解炭,C与MoSi2发生反应,在界面生成SiC和Mo4.8Si3C0.6过渡层,减缓或消除了基体相和熔渗相热膨胀系数不匹配对界面结合性的影响,表1中(c1)的能谱结果与预期一致。

2.3 MoSi2-RSiC复合材料的密度、气孔率及组成分析

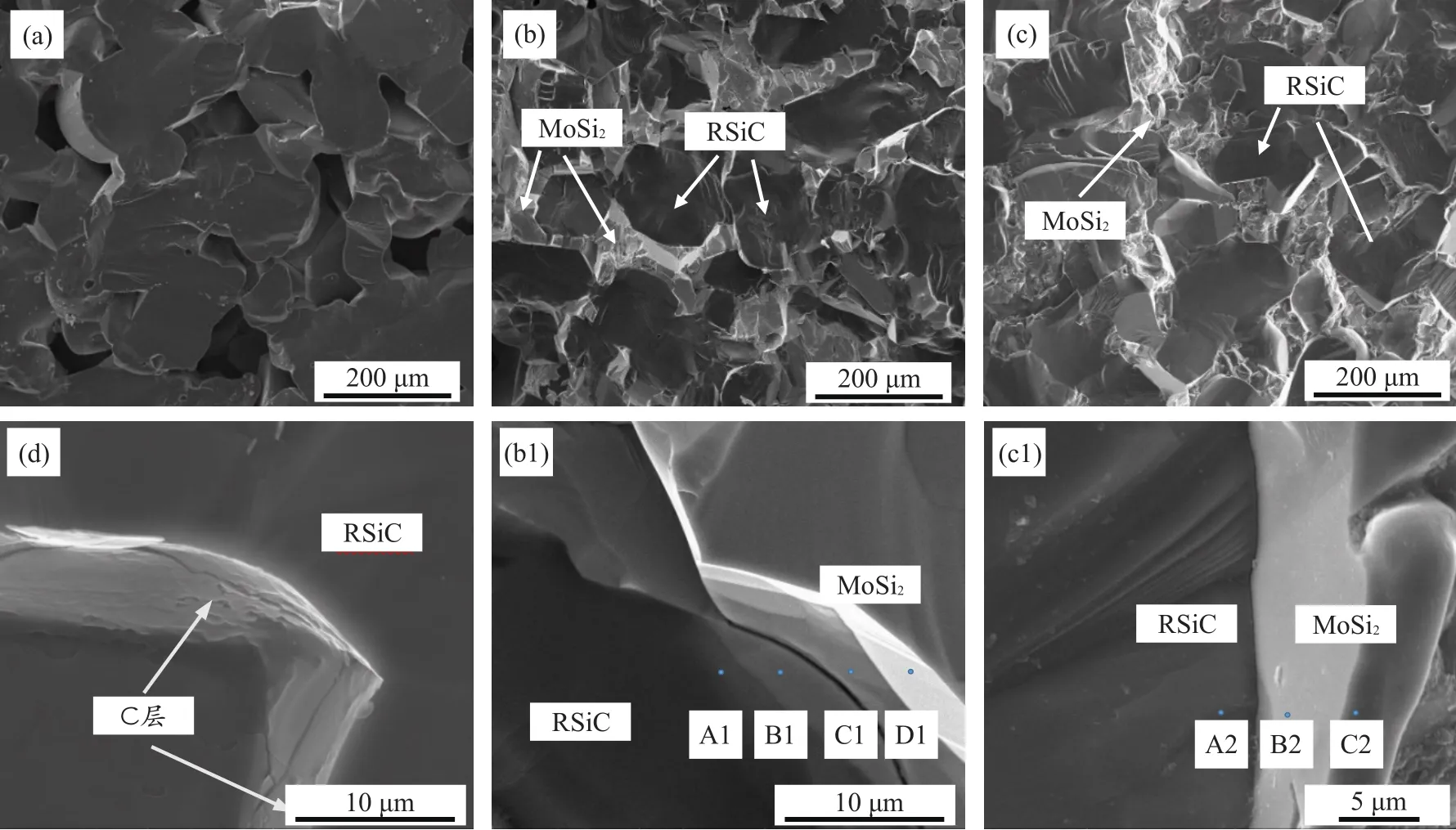

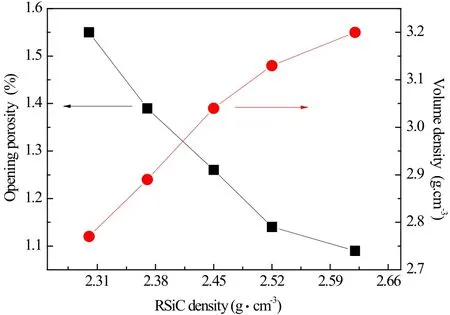

图3为MS-2.30-T、MS-2.45-T、MS-2.62-T三组复合材料的密度和气孔率数据。从图中可以看出,随熔渗温度升高,复合材料的气孔率先降低后增加,对应的体积密度先升高后降低。当熔渗温度为2050 ℃时,三组复合材料的气孔率最小,体积密度最高,分别为1.12%和3.19 g/cm3、1.17%和3.18 g/cm3、1.01%和3.21 g/cm3。温度进一步升高,复合材料的体积密度下降,表观气孔率升高,这主要是由于MoSi2在高温下发生部分分解所致[16]。故而在后面的实验中,采用2050 ℃作为熔渗温度。

表1 图2-(b1)和(c1)点的EDS结果Tab.1 EDS results of points in Fig. 2 (b1) and (c1)

图4 MS-P-X-2050复合材料的密度气孔率Fig.4Data of opening porosity and volume density of MSP-X-2050 composites

图4为采用PIP-MI法制备的MS-P-X-2050复合材料的密度和气孔率数据。从图中可以看出,在2050 ℃时,随RSiC密度增加,复合材料的气孔率降低、体积密度升高,当基体密度为2.62 g/cm3时,复合材料的气孔率最小,体积密度最高,分别为1.09%和3.20 g/cm3。

随基体密度不同,各组分含量有明显差异,为深入探讨组成对复合材料导电行为的影响,需要确定各相含量。半定量计算是在K值法定量分析的基础上不添加参考物相,对XRD图谱中各相特征峰的面积(衍射强度I)进行统计,并参考对应的K值(参比强度),依照公式(4-6)计算出材料中各组分的质量分数[9]。通过MS-X-2050和MS-P-X-2050试样的XRD图谱,对复合材料中SiC、MoSi2和Mo4.8Si3C0.6的含量进行半定量计算,所得各相的质量分数如表2所示。

其中,wA、wB、wC分别为SiC、MoSi2、Mo4.8Si3C0.6相对于Al2O3参比物的质量分数,IA、IB、IC为各自的衍射峰强度,vi单一相在复合材料中所占质量分数。

由表2可得,随基体密度增大,MS-X-2050和MS-P-X-2050系列复合材料中Mo4.8Si3C0.6的含量呈下降趋势。当基体密度不变时,经过PIP处理过的复合材料中的Mo4.8Si3C0.6含量比未处理时的低,SiC和MoSi2含量相差不大,MoSi2体积分数近似是Mo4.8Si3C0.6的2倍。

2.4 熔渗温度、基体密度和PIP工艺对MoSi2-RSiC复合材料体积电阻率的影响

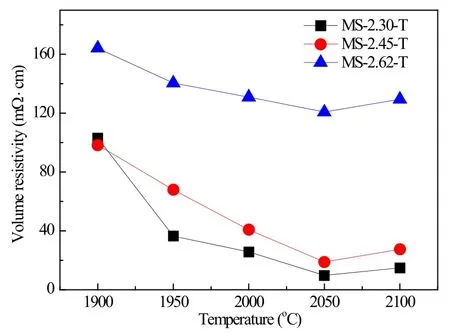

图5 三组复合材料在不同温度下的体积电阻率Fig.5 Data of volume resistivity of three kinds of composites

表2 两种系列的复合材料的XRD半定量分析组成Tab.2 Composition of fi ve kinds of composites

图5为MS-2.30-T、MS-2.45-T和MS-2.62-T三组复合材料的体积电阻率数据,从图中可以看出,随熔渗温度的升高,复合材料的体积电阻率先降低后升高,与其气孔率变化保持一致。在2050 ℃时达到最低值,分别为9.67 × 10-3Ω·cm、1.88 × 10-2Ω·cm、1.21 × 10-1Ω·cm,约为对应基体相应数值的1/1180、1/420、1/40。这是由于MoSi2和Mo4.8Si3C0.6的体积电阻率分别为2.15×10-5Ω·cm和8.8-15.7 × 10-5Ω·cm[14-17],导电性远优于基体,而复合材料中由MoSi2和Mo4.8Si3C0.6形成的导电网络导致其体积电阻率大幅度降低。

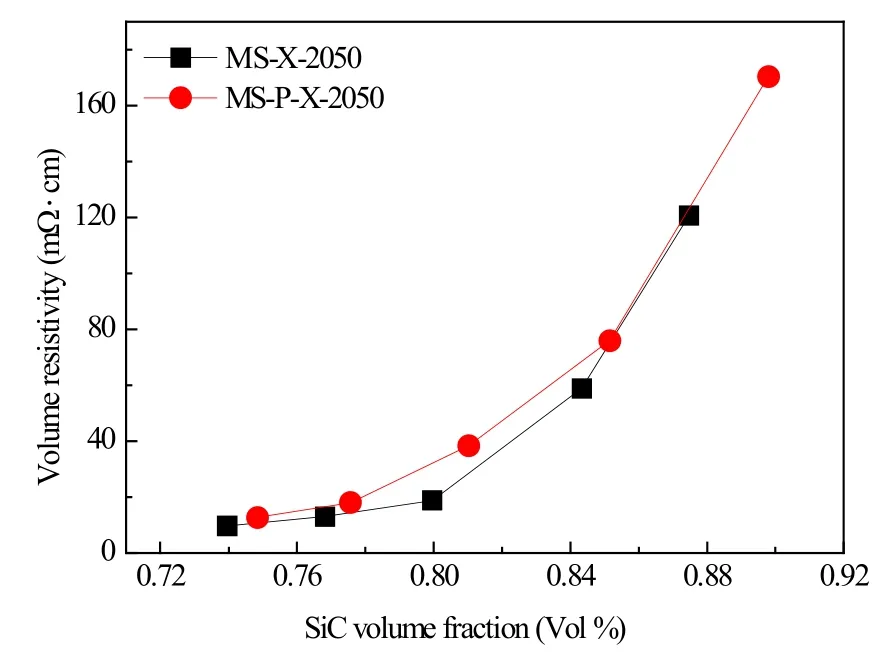

图6为MS-X-2050和MS-P-X-2050系列复合材料的体积电阻率数据。从图中可以看出,熔渗温度为2050 ℃时,随基体密度增大,两种复合材料体积电阻率都呈上升趋势。这是由于基体密度增大,复合材料中MoSi2含量减少所致。MS-P-X-2050复合材料体积电阻率整体稍高于MS-X-2050,这是由于PIP后,RSiC与MoSi2之间的裂解炭虽改善了两相的界面结合性,但其与MoSi2的反应导致MoSi2含量减少(见方程式(4)),故复合材料的体积电阻率偏高。

图6 两种系列复合材料的体积电阻率Fig.6 Data of volume resistivity of two kinds of composites

3 MoSi2-RSiC复合材料的导电行为研究

通常认为两相均匀分布的复合材料中,若有一相导电,则导电性主要受其含量的影响或是否形成渗滤网络[18]。MoSi2-RSiC复合材料中存在多相导电,基体相的主要成分为SiC,为半导体,通过载流子(空穴或电子)导电[19]。熔渗相的主要成分为MoSi2,其中同时存在Mo-Mo金属键、Mo-Si半金属键和Si-Si共价键,材料的导电主要取决于Mo-Mo和Mo-Si键的电子迁移速率,但也存在Si-Si键的电子或空穴导电[20]。复合材料的导电过程中,基体RSiC与熔渗相MoSi2形成并联电路(界面产物Mo4.8Si3C0.6的含量较少且主要存在于相界面MoSi2一侧,故将Mo4.8Si3C0.6和MoSi2看作一个整体)[18]。两电路中电流传输的路径由复合材料的结构决定,而是否存在载流子或电子穿过界面的迁移则由界面结合性和界面相的导电机理共同决定。

本文通过改进型混合规则对两个系列复合材料的导电性能进行分析,以探讨互穿网络结构和界面结合性对复合材料体积电阻率的影响。对MS-X-2050系复合材料,由于界面结合性较差,互穿网络结构对材料的导电行为具有重要影响,见式(7):

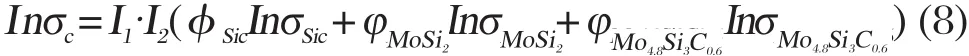

对MS-P-X-2050系复合材料,需要同时考虑互穿网络结构和界面结合性对其导电行为的影响,见式(8):

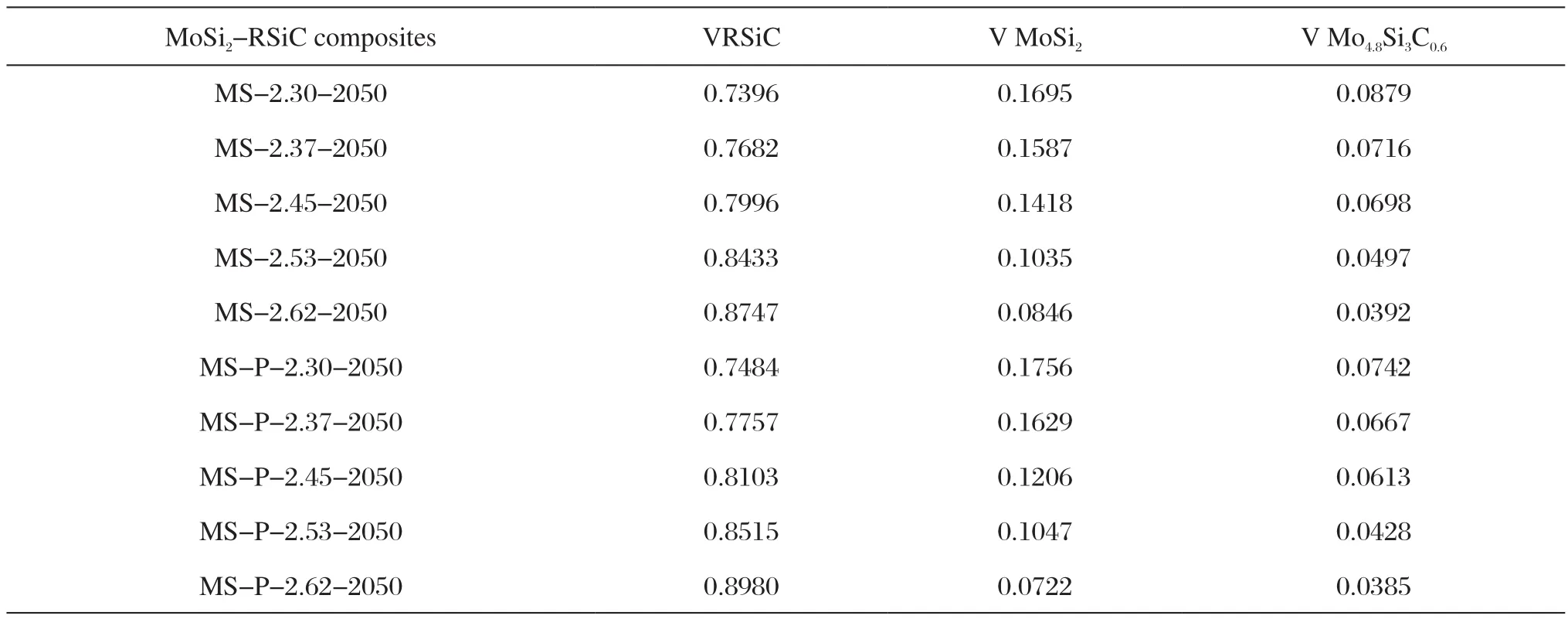

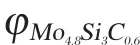

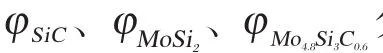

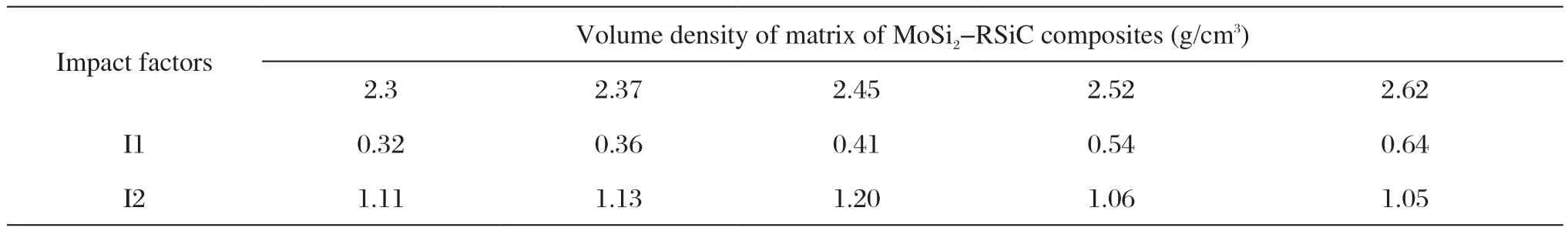

σc为复合材料的体积电阻率;φSiC、φ、分别为SiC、MoSi2和Mo4.8Si3C0.6的体积分数(由各相质量分数换算而得),分别对应的体积电阻率,定义I1为互穿网络结构影响因子(I1趋近于1时,复合材料趋于均匀分布[21]),I2为界面结合性影响因子。将两个体系中RSiC、MoSi2和Mo4.8Si3C0.6的体积分数,以及对应相和复合材料的体积电阻率代入式中,得到I1、I2如表3所示。

由表3可知,随基体密度增大,I1呈上升趋势且接近于“1”,说明复合材料中 “两相”趋于均匀分布,即互穿网络结构对材料体积电阻率的影响逐减小。这是由于随RSiC密度得增加,MoSi2体积分数减少,其所形成的导电通路数目减少、路径变窄,通路中单位时间和截面积的电子迁移数下降,导致复合材料的电阻率增加。但当基体密度为2.62 g/cm3,I1为0.64,说明三维互穿网络结构仍对复合材料的导电行为具有较大影响。

表3 互穿网络结构和界面结合性影响因子Tab.3 The impact factor of interpenetrating network and interfacial associativity

当复合材料中界面结合性较好时,复合材料中不仅存在SiC和MoSi2两相的相内载流子迁移,还存在载流子的越界面迁移。从表3中可见,随基体密度增大,I2值先增加后减小,但均在“1.1”附近波动,说明界面结合性对材料体积电阻率的影响较小。这主要是由于一方面,随基体密度的增加,沉积在其表面的裂解炭量逐渐减少,导致界面层厚度降低,载流子在两相之间的迁移加剧,这有利于提高材料的导电性;另一方面,随基体密度的增加,复合材料中熔渗相的体积分数减少,这导致复合材料的导电性降低。这两种因素的综合导致I2值先增加后减小。

4 结 论

(1)不同方法制备的MoSi2-RSiC复合材料均为三维互穿网络结构,组成均为6H-SiC、6H-MoSi2,及少量6H-Mo4.8Si3C0.6;PIP-MI方法所制备的复合材料中基体相和熔渗相热膨胀系数不匹配的现象得到明显改善;

(2)在熔渗温度为2050 ℃、基体密度为2.62 g/cm 3时,不同方法所制备的复合材料气孔率最低,体积密度最高,分别为1.01%和3.21 g/cm3(MS-2.62-2050)、1.09%和3.20 g/cm3(MS-P-2.62-2050);复合材料的体积电阻率随基体密度的降低和熔渗温度的升高而降低。MS-2.30-2050的体积电阻率为9.67×10-3Ω·cm,仅为对应基体的1/1180;MS-P-X-2050的体积电阻率整体略高于MS-X-2050;

(3)互穿网络结构对复合材料导电行为的影响较大,当基体密度为2.62 g/cm3,I1为0.64;界面结合性对复合材料导电行为的影响主要受界面层厚度以及熔渗相体积分数的共同影响,其影响因子先增加后降低。复合材料中三维互穿网络结构对体积电阻率的影响高于界面结合性。