原位涂层抑制结焦技术工业应用

王红霞,王国清,郏景省,王申祥,李玉荣,王吉平,房炳昌,崔立山

(1.中国石化北京化工研究院,北京 100013;2.中国石化齐鲁分公司,山东淄博 255400;3.中国石油大学(北京),北京 102249)

乙烯是石油化工行业最重要的基础原料之一。在热裂解法生产乙烯的装置中,裂解炉是最关键的核心设备,其能耗占乙烯生产能耗的60%左右。裂解炉辐射段管是乙烯装置中操作温度最高的构件,在炉管内进行烃类的热裂解反应以及聚合、缩合等二次反应,因此不可避免地会在辐射段炉管内壁和急冷锅炉管内壁生成焦垢。这种高温条件下形成的焦炭是热的不良导体,会使炉管传热阻力增大、炉管内径变小,导致炉管外壁表面温度升高、炉管内流体压降增大,甚至堵塞炉管,影响正常生产。更不利的影响是焦炭与辐射段炉管合金中的Cr反应形成碳化铬沉积,从而产生炉管合金的渗碳现象,渗碳不仅会降低炉管的机械性能,还会影响管材的强度,造成炉管材质恶化。

结焦和渗碳问题及由结焦引起的裂解炉及急冷锅炉频繁的清焦操作,缩短了装置的有效生产时间和裂解炉的运转周期、增加了能耗、降低了炉管的使用寿命,与乙烯装置的经济效益密切相关。因此,开发新型抑制炉管结焦技术,对于当前石化工业的迅速发展具有重要的经济价值和现实意义。

一般公认的裂解炉内结焦过程分为三类,第一类是催化结焦,主要是由炉管表面的Fe、Ni原子催化而形成的丝状焦炭,这是炉管内结焦的引发步骤;第二类是在丝状焦炭的基础上,裂解过程气相中的自由基反应生成焦炭;第三类是在低温区域,原料中的芳烃等缩聚形成焦炭。

1 原位涂层技术

由中国石化北京化工研究院和中国石油大学(北京)共同开发的原位涂层抑制结焦技术,利用裂解炉管合金中锰、铬元素与氧在高温下反应活性大于合金中铁、镍元素的原理,通过对裂解炉管进行特定气氛处理,在裂解炉管内壁表面原位形成锰铬尖晶石结构的薄膜,屏蔽炉管中引起催化结焦的铁镍元素,切断催化活性中心与裂解反应物之间的接触,从而达到降低结焦速度的目的。

原位涂层技术具有以下优点:

1)炉管内表面生长形成的锰铬尖晶石薄膜熔点高、硬度高、热传导性好、化学稳定性高、耐腐蚀、耐磨损且与炉管基体结合力强。

2)炉管内表面原位涂层的形成气氛与炉管的应用气氛一致,保证了其在应用过程中的完好,应用效果不易衰减。

3)原位涂层技术可以明显减缓裂解炉管的结焦,从而延长裂解炉的运行周期,减少烧焦次数和烧焦成本,降低劳动强度。

4)应用原位涂层技术的炉管清焦过程与常规炉管相比不增加烧焦时间。

受乙烯裂解装置气源及装置工艺控制条件的限制,原位涂层技术还不具备在旧炉管上实施的条件,目前采用的是针对新炉管的离线处理方式。

为了延长裂解炉的运行周期,提高裂解炉在线率,在齐鲁分公司乙烯装置BA-102及BA-104裂解炉上进行了新炉管原位涂层抑制结焦技术工业应用考核。

2 裂解炉工况

1)BA-102裂解炉概况

BA-102裂解炉辐射段炉管排列为1-1型,裂解原料主要是石脑油和加氢尾油,在采用原位涂层技术之前,BA-102裂解炉裂解石脑油和加氢尾油的运行周期仅能达到43天左右。

经过原位涂层处理的BA-102裂解炉于2017年7月2日正式投油运行,裂解原料不变,裂解炉平均运行周期达到78天。

2)BA-104裂解炉概况

BA-104裂解炉辐射段炉管排列为2-1-1-1型,裂解原料主要是石脑油和轻烃,在采用原位涂层技术之前,BA-104裂解炉裂解石脑油和轻烃的运行周期平均为47天左右。

经过原位涂层处理的BA-104裂解炉于2016年9月7日正式投油运行,裂解原料不变,裂解炉平均运行周期达到71天。

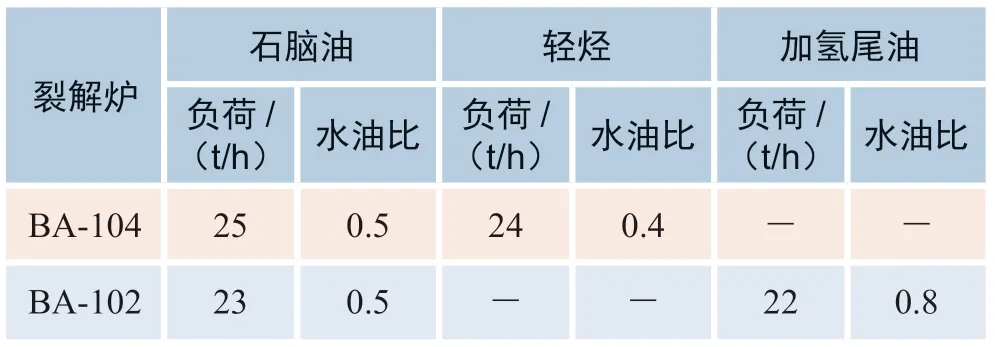

两台裂解炉运行工况如表1所示。

表1 裂解炉工况

3 原位涂层样品的采集及样品分析结果

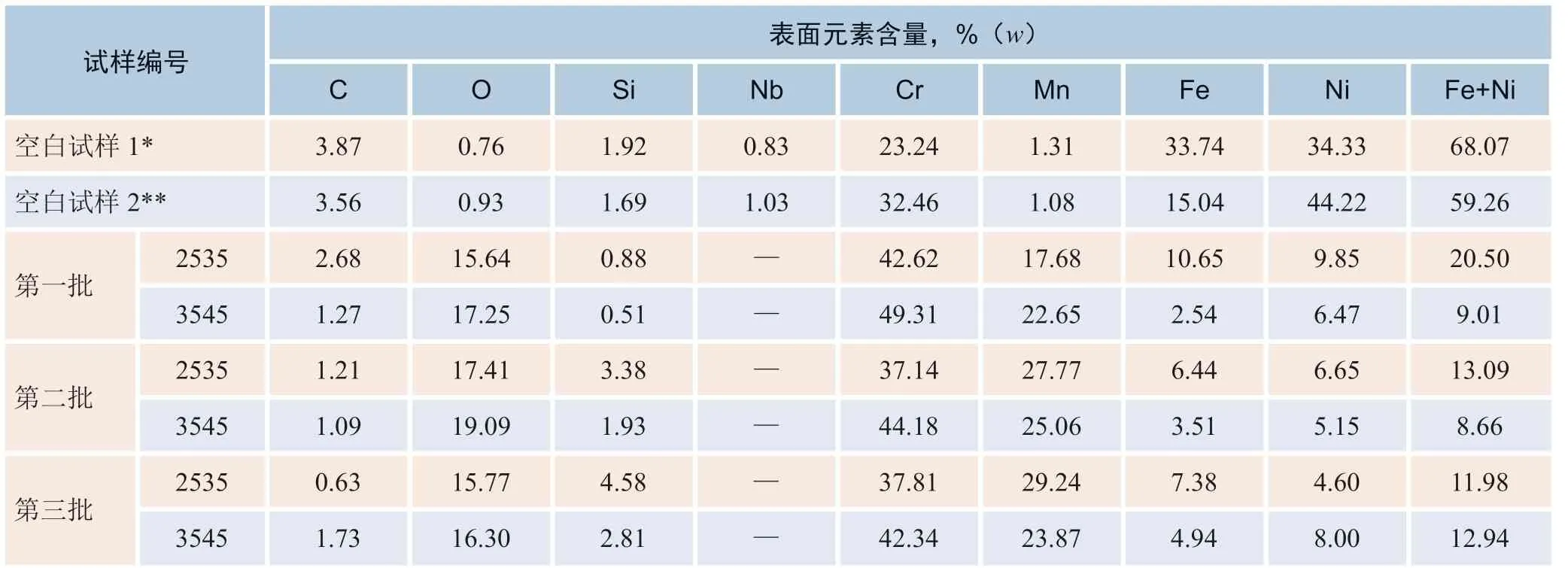

在对BA102及BA104裂解炉辐射段炉管进行原位涂层处理的过程中,在炉管内放置了从工业裂解炉管上截取的保留内表面的样片。在原位涂层处理过程结束后,将样片取出,采用Link ISIS300型X-射线能谱分析仪(EDS)对样片表面进行元素分析,作为工业裂解炉管原位涂层处理效果的验证。两台裂解炉试样的表面元素分析结果分别如表2、3所示。

由表2、3中数据可以看出,与未进行原位涂层处理的空白试样相比,经过原位涂层处理后的试样表面O、Cr、Mn等元素含量均明显增加,而构成试样基体且具有催化结焦活性的主要元素(Fe+Ni)含量显著降低,其中BA102裂解炉2535炉管材质由基体含量68%(w)左右降至21%(w)以下,3545炉管材质由基体含量60%(w)左右降至13%(w)以下;BA104裂解炉2535炉管材质由基体含量63%(w)左右降至12%(w)以下,3545炉管材质由基体含量52%~61%(w)降至10%(w)以下,表明在试样表面形成了锰铬尖晶石结构的保护层,屏蔽了引起催化结焦的铁镍元素。

4 原位涂层技术对裂解炉管壁温度的影响

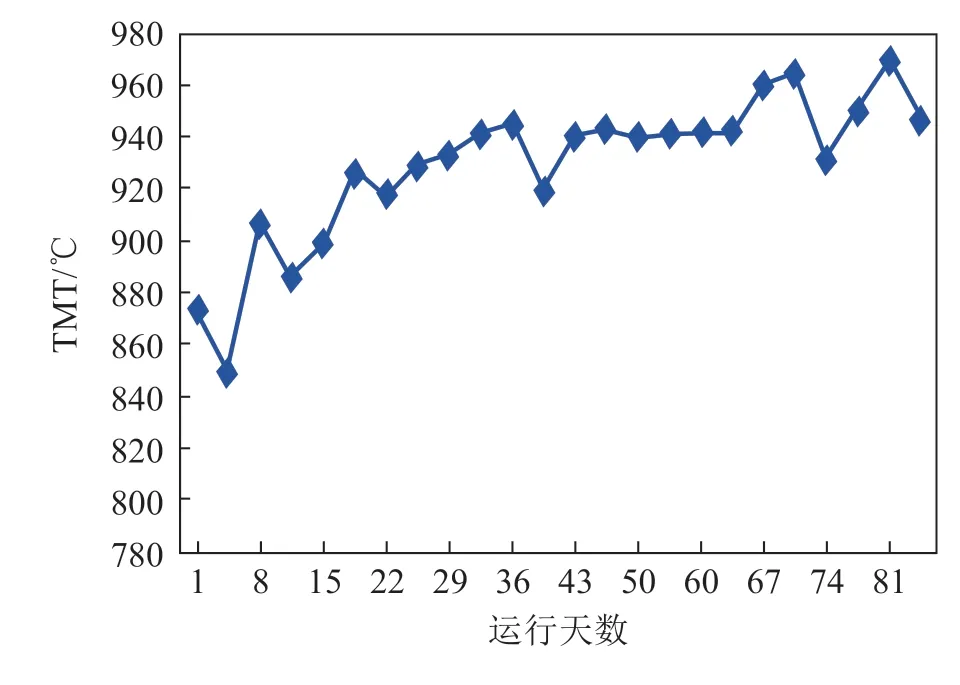

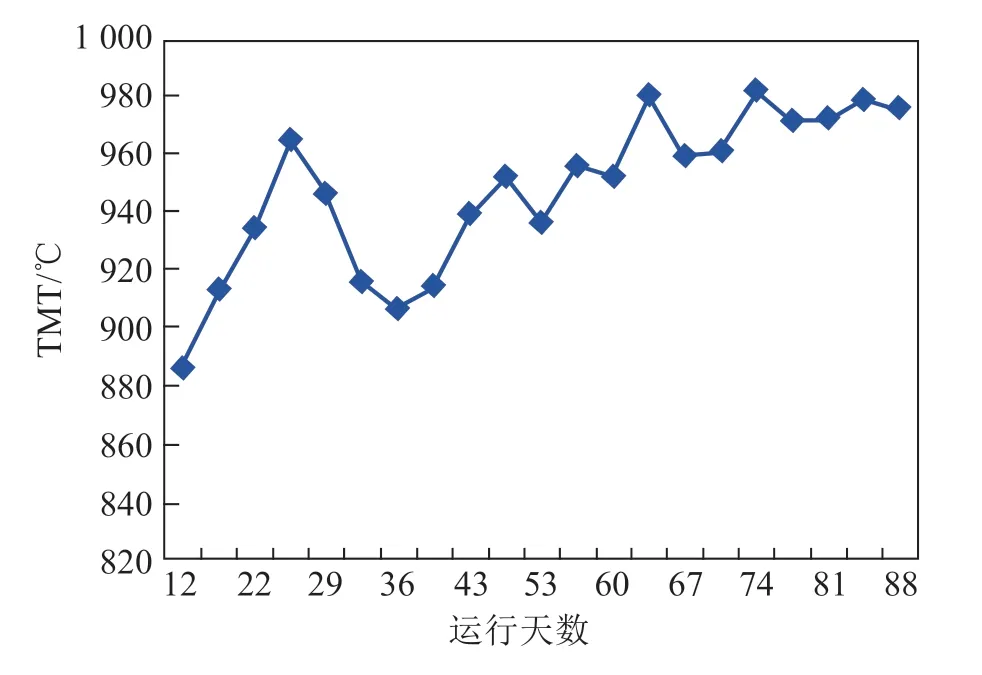

裂解炉辐射段炉管管壁温度是制约裂解炉运行周期的重要参数之一,在相对稳定的操作条件下,辐射段炉管管壁温度的变化最能敏感地反映辐射段炉管内结焦的状况。图1是经过原位涂层处理过的BA102裂解炉辐射段炉管管壁温度(TMT)平均值随运行天数的变化趋势。图2是经过原位涂层处理过的BA104裂解炉辐射段炉管管壁温度(TMT)平均值随运行天数的变化趋势。

从图1可以看出,在BA102裂解炉运行过程中,裂解炉辐射段炉管的管壁温度(TMT)上升趋势缓慢,温升速度1.04℃/天,延长了裂解炉运行周期。

表2 BA102裂解炉试样的EDS表面元素分析结果

表3 BA104裂解炉试样的EDS表面元素分析结果

图1 BA102裂解炉TMT平均值随运行天数变化趋势

图2 BA104裂解炉TMT平均值随运行天数变化趋势

从图2可以看出,在BA104裂解炉运行过程中,裂解炉辐射段炉管的管壁温度(TMT)未出现明显上升趋势,说明原位涂层技术抑制裂解炉辐射段炉管结焦效果明显。

5 结论

由原位涂层技术在齐鲁分公司1-1型裂解炉及2-1-1-1型裂解炉上的工业应用效果,可以得出以下结论:

通过对工业裂解炉管在原位涂层处理过程中内置样片的EDS表面元素分析,验证了工业裂解炉管经原位涂层处理后,炉管内表面构成炉管基体的主要元素Fe、Ni含量明显降低。

采用原位涂层技术后,裂解炉辐射段炉管管壁温度上升缓慢。在裂解原料相同及相似工况条件下,与未采用原位涂层技术前相比,1-1型裂解炉平均运行周期由43天提高到78天,2-1-1-1型裂解炉平均运行周期由47天提高到71天。