制氢装置生产运行技术分析

陈金丹,夏南,王国峰

(中国石油锦西石化分公司,辽宁葫芦岛 125001)

近年来由于原油质量变差而对油品的质量要求不断升级,因此对氢气的需求量日益增加,氢气已成为炼油行业不可缺少的重要工业原料之一。根据全厂总流程的需要,中国石油锦西石化公司5万m3/h制氢装置负荷分别经历了52%、75%与101%的变化。在较低负荷下,装置运行状况偏离设计工况较远,经过及时调整操作参数,优化转化炉操作,保证了氢气质量,降低了装置能耗,并适时解决了中变气换热系统空冷入口温度高的问题。

1 装置简介

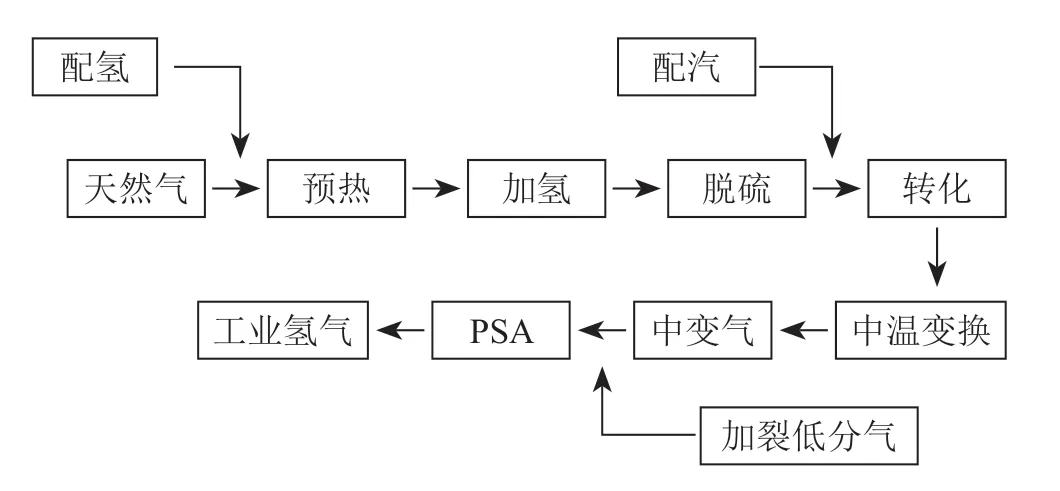

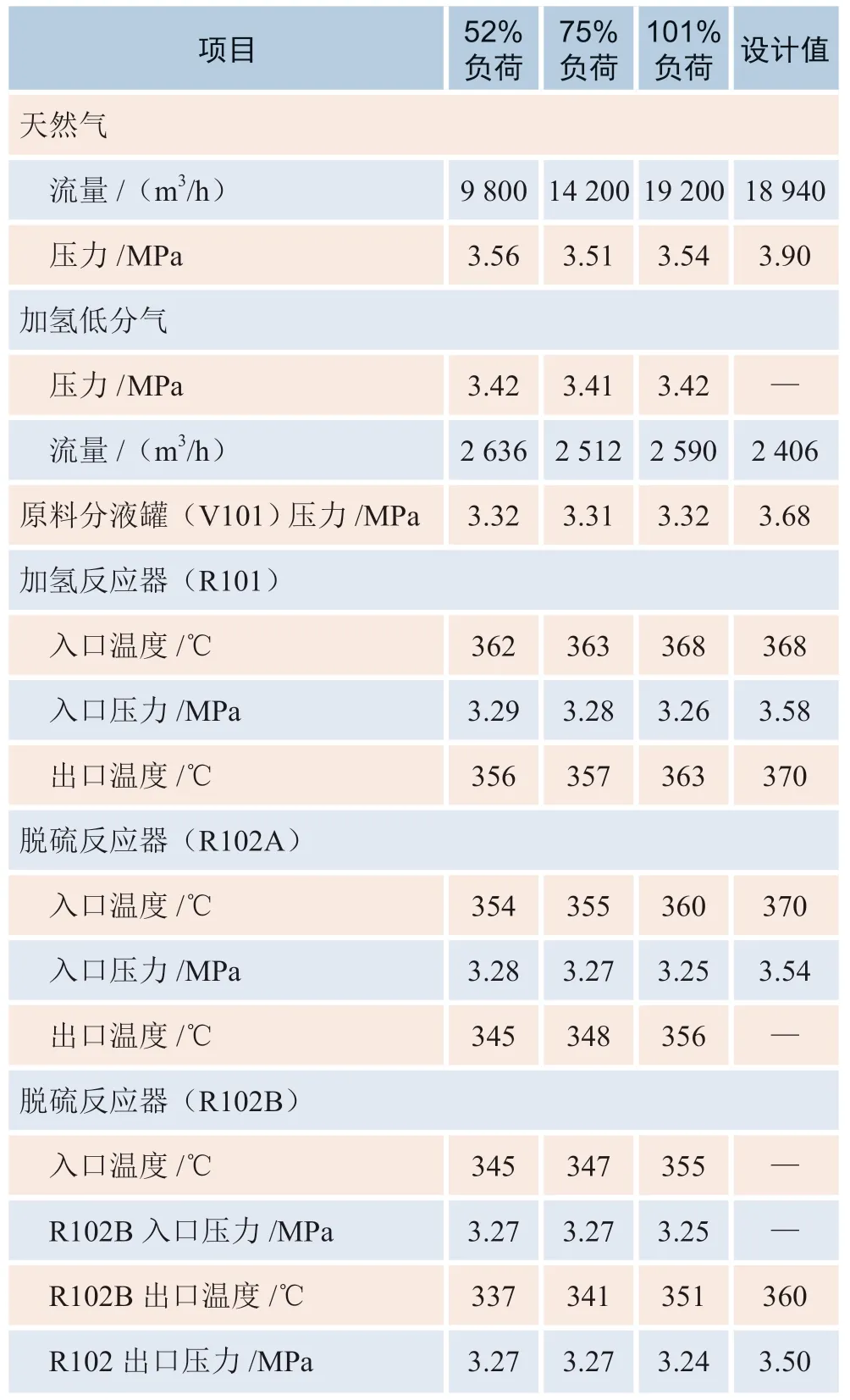

中国石油锦西石化公司5万m3/h制氢装置由中国石化洛阳石化工程公司设计,2014年投产,年运行8 400 h。装置采用轻烃与水蒸汽转化和PSA净化的制氢工艺,原料为天然气,产品氢纯度99.9%。装置包括原料精制、水蒸汽转化、变换反应、PSA、余热回收和公用工程等部分,工艺流程见图1。

催化剂类型及物化性质如表1所示。装置共使用6个牌号的催化剂[1~3]:HP-3、JX-5A、JX-4C、Z417/Z418和KBL-101。HP-3为加氢催化剂、JX-5A为脱氯催化剂、JX-4C为脱硫剂、Z417/Z418为转化催化剂、KBL-101为中变催化剂。KBL-101催化剂具有低温活性好、机械强度高、堆密度低、本体硫含量低和在低汽气比操作条件下副反应少等显著优点,KBL-101是以氧化铁为活性组分,氧化铬等为结构助剂,同时添加适量的特殊助剂。其中JX-5A和JX-4C使用寿命不低于1年,而HP-3、Z417/Z418和KBL-101使用寿命不低于3年。

图1 制氢装置工艺流程

2 装置运行分析

2.1 原料性质

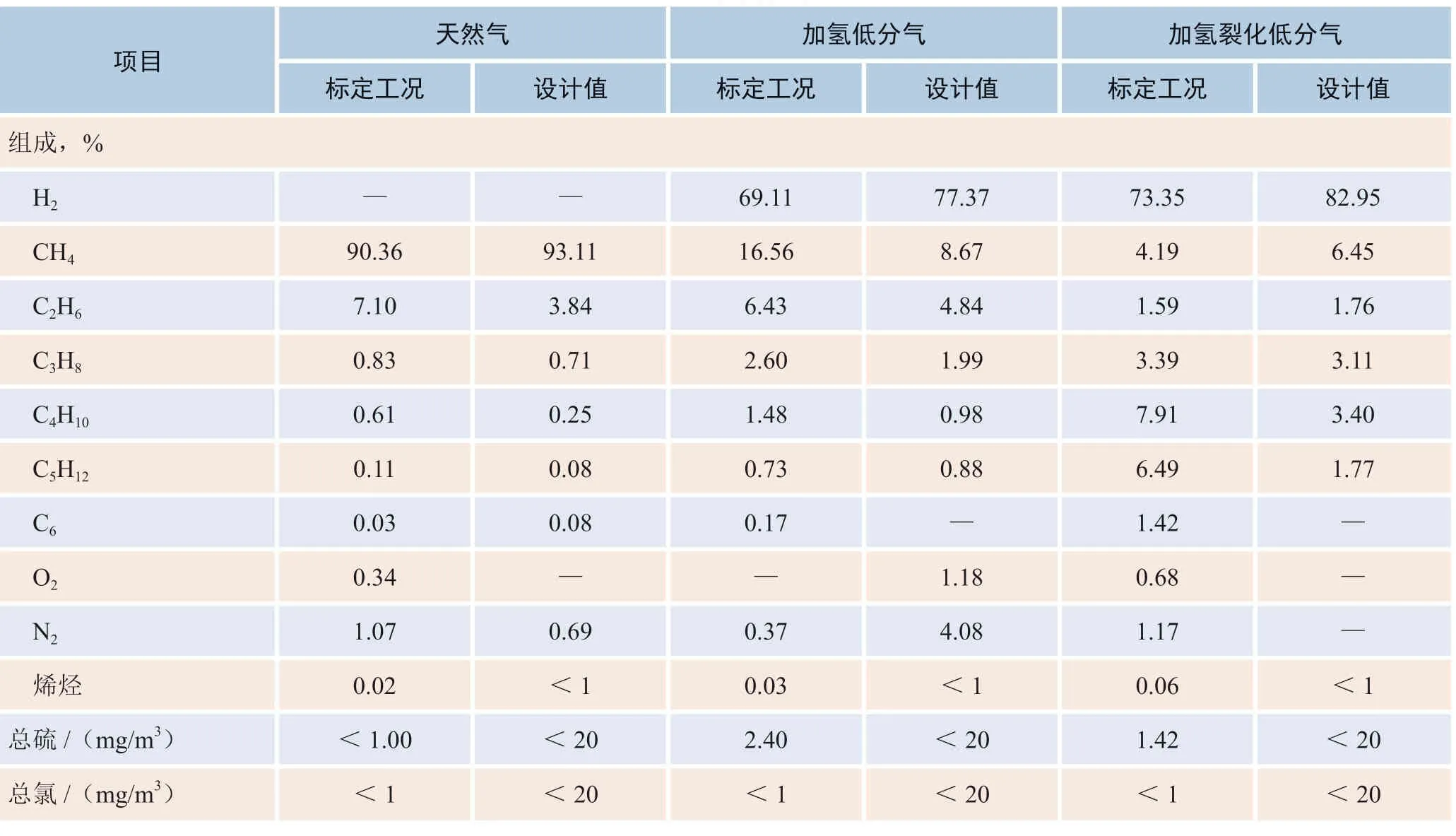

装置原料为天然气、加氢低分气和加氢裂化低分气,基本不含烯烃,硫和氯含量也很低,均小于设计值,详见表2。

表1 制氢装置催化剂的物化性质

2.2 装置生产运行分析

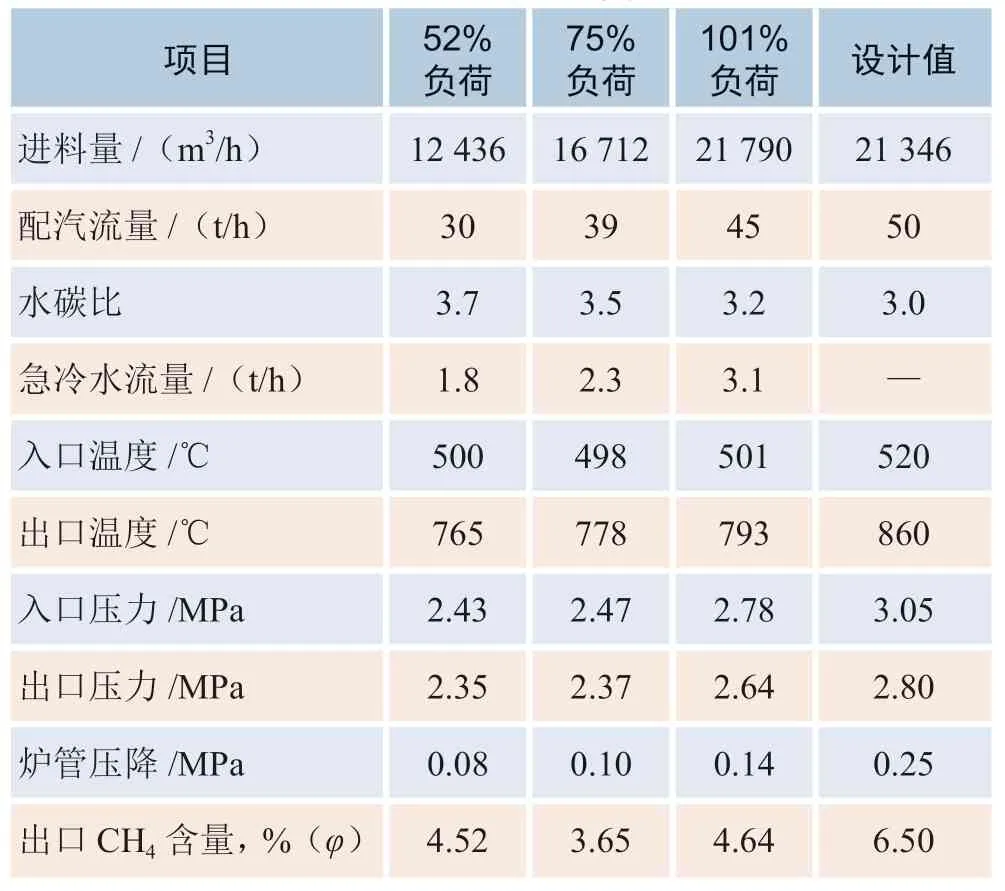

2.2.1 加氢脱硫反应器运行分析

制氢原料中硫化物对后续单元的转化催化剂和变换催化剂都有毒害作用,硫化物还能腐蚀设备和管道。原料中烯烃会造成转化催化剂积碳,降低转化催化剂活性。

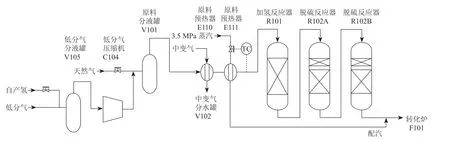

加氢脱硫部分工艺流程如图2所示,加氢低分气经低分气压缩机C104升压后与天然气混合。原料预热后,先经过加氢反应器R101,再进入脱硫反应器R102A/B。

加氢脱硫反应器操作参数见表3。由表3可以看出,负荷52%、75%与101%时加氢反应器操作参数基本上控制在设计值内。加氢反应为放热反应,1%的烯烃加氢反应可使加氢反应器床层温升增加20℃[4],由于原料中基本不含烯烃,加氢反应器床层没有温升。

2.2.2 转化炉运行分析

低负荷运行时最突出的问题就是转化炉管内介质分布不均匀,容易形成偏流[5-6],同时物料的流速低,空速小,导致热量不能及时带出,严重时会造成某些炉管内催化剂表面结炭,催化剂失活,在高温冲击下甚至发生破碎,炉管外壁局部温度偏高,造成炉管发生红管、花斑现象,影响催化剂和炉管的使用寿命。

表2 原料性质

图2 加氢精制工艺流程

表3 加氢脱硫反应器操作参数

在低负荷生产时,采用较高水碳比,提高物料总流量,以增加转化炉管内介质流量,使物料在管内分布更均匀,增大物料的流速和空速,将炉管内过多的热量及时带走;由于空速较低,适当降低转化炉出口温度,亦能保证转化出口甲烷含量处于较低水平。

转化炉操作参数见表4。由表4可以看出,负荷52%、75%与101%时转化炉操作参数基本上控制在设计值内。

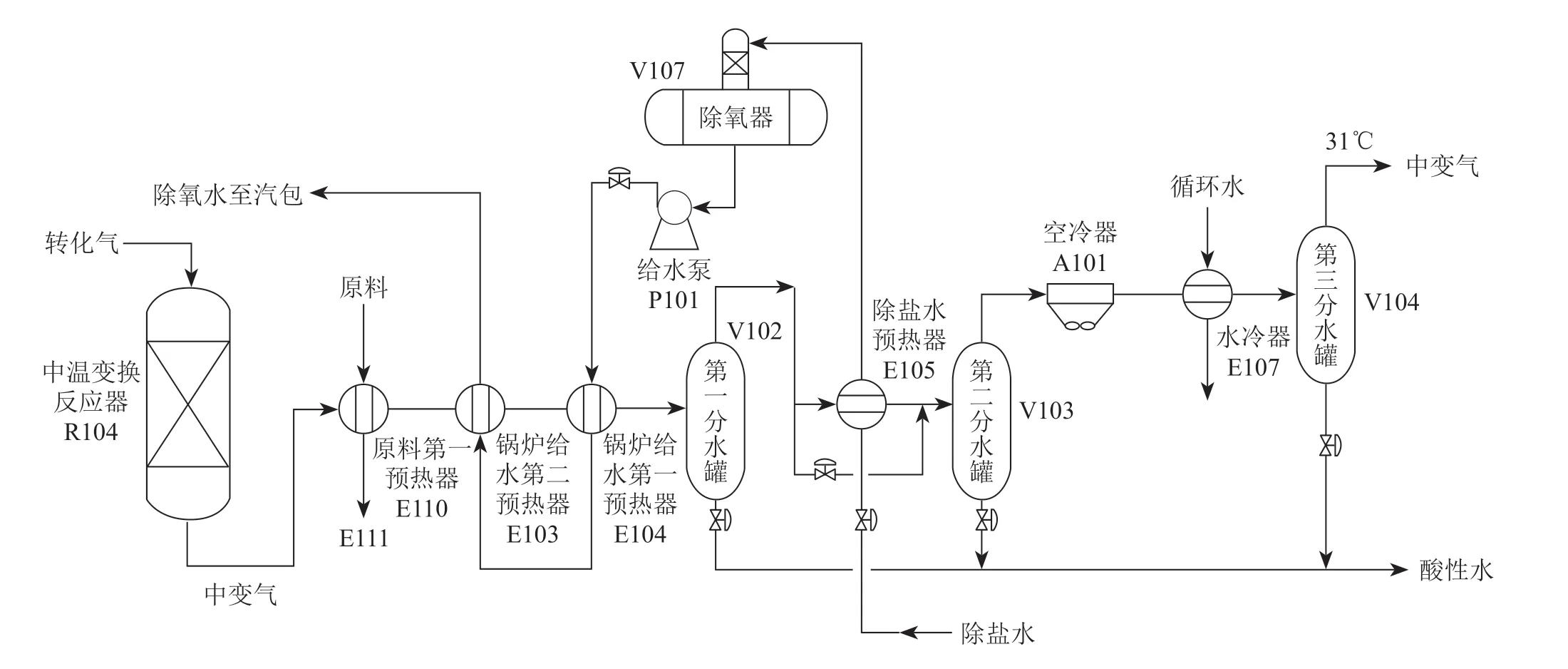

2.2.3 中变反应器和中变气换热系统运行分析

该装置采用一步法中温变换,使中变气CO含量降到3%以下,中变气换热流程见图3。装置低负荷运行时,水碳比高于设计值,增加了中变气换热系统负荷,空冷器入口温度均超过设计温度30℃左右;装置101%负荷时,水碳比接近设计值,空冷器入口温度也超过设计温度18℃左右,详见表5。空冷器入口温度长期超过设计温度,容易发生空冷器入口不锈钢管件应力腐蚀开裂[7-9]。

表4 转化炉操作参数

图3 中变气换热流程

根据全厂低温热回收利用项目改造,在原中变气换热流程基础上进行如下改造[10-12]:E105与V102之间设计增设1台热水换热器,产出95℃热水,不仅解决中变气换热流程后路热量偏高的问题,还为低温热系统提供40 t左右热水。

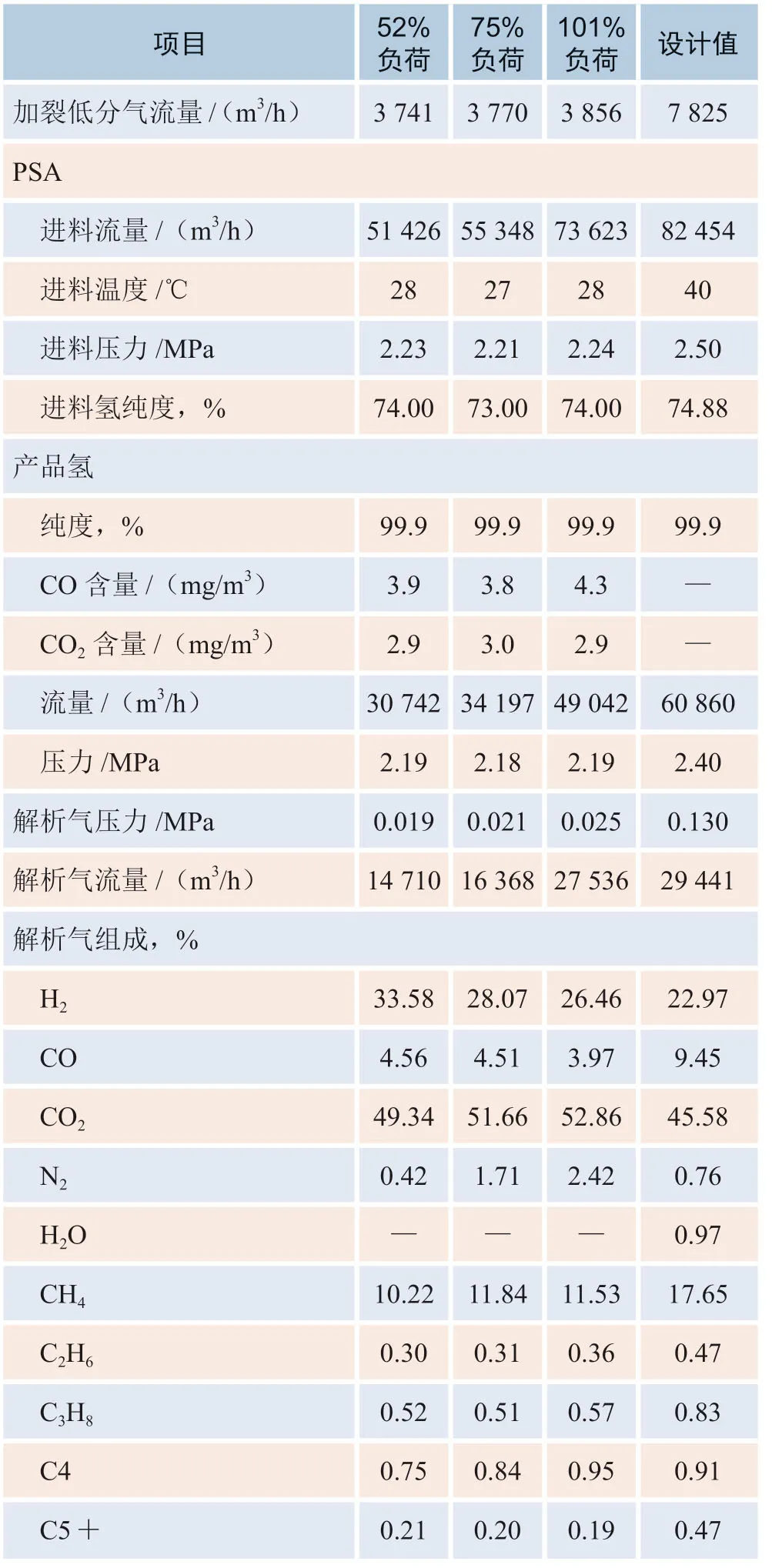

2.2.4 PSA系统运行分析

该装置PSA采用10-2-4流程,即有10座吸附塔,2座处于吸附状态,4座均压步骤。其吸附和再生工艺过程包括吸附、连续四次均压降压、顺放、逆放、冲洗、连续四次均压升压和产品最终升压等步骤。PSA系统操作参数见表6,由表6可以看出,产品氢的纯度为99.9%,CO+CO2含量小于20 mg/m3。解吸气中氢气含量与装置负荷成反比,影响氢气回收率。PSA产出的解吸气与系统瓦斯共同为转化炉提供燃料。解吸气中含有一定浓度的氢气,过多的氢气被当作燃料使用不利于节能降耗。在不同生产负荷下,在保证产品氢纯度和CO与CO2含量均在指标控制范围的前提下,尽量增大操作系数,使吸附时间尽可能延长,以有效降低解吸气中氢气含量,同时提高氢气回收率。

表5 中变反应器和中变气换热系统操作参数

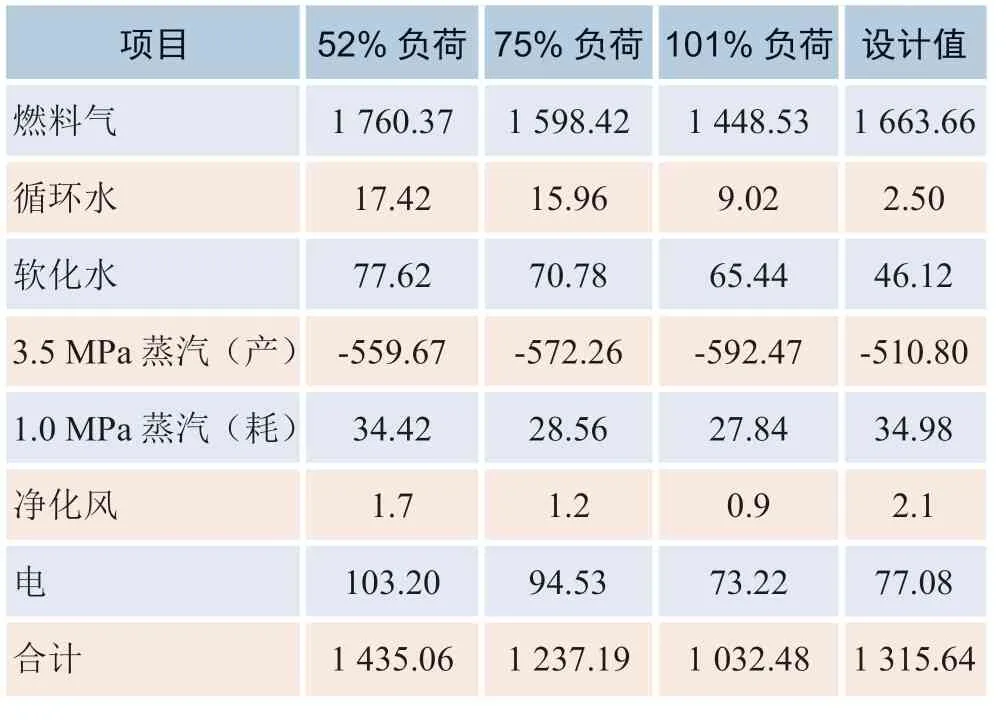

2.2.5 能耗分析

不同负荷时制氢装置能耗见表7。由表7可以看出,52%负荷与75%负荷时总能耗均高于设计值1 120.1 kgEO/t,101%负荷时总能耗低于设计值,燃料气单耗是制氢装置总能耗的主要影响因素。装置低负荷运行时能耗较高的主要原因有:1)低负荷时采用较高水碳比,蒸汽能耗高于设计值;2)低负荷时解吸气量较少,为了保证转化出口甲烷含量合格,需要增加系统瓦斯用量提高转化出口温度;3)装置用电设备均无变频等节电措施,电单耗与装置负荷成反比。

表6 PSA系统操作参数

表7 不同负荷时制氢装置能耗 kgEO/t

3 结论

中国石油锦西石化公司5万m3/h制氢装置负荷52%、75%与101%时操作参数与设计值对比,101%负荷时能耗比设计值降低87.62个单位,52%负荷与75%负荷时总能耗比设计值依次增加314.96、117.09个单位。装置低负荷运行时,通过提高水碳比,使物料在管内分布更均匀,避免炉管发生红管、花斑现象。由于较低的空速,适当降低转化炉出口温度,亦能保证转化出口甲烷含量处于较低水平,降低装置能耗。