动车组风缸安装结构强度与疲劳的仿真分析

何佳捷,仲崇成,鞠增业,徐忠宣,徐春艳

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

随着动车组设计速度的不断提高,列车安全、舒适性能要求不断提升,特别是在多隧道、高原、沙漠、高温、高寒及高海拔等复杂多变的服役环境时,动车组列车车下吊挂设备将承受更加复杂、恶劣的载荷条件,设备的振动、冲击、疲劳等技术挑战愈发凸显,容易导致吊挂设备局部出现振动疲劳裂纹。

1 概述

动车组头、尾车各安装一个风缸,风缸通过3根过渡梁安装于车体横梁间,部件之间的连接采用6个M12螺栓(符合标准GB5783,材料为A2—70)加HARD—LOCK螺母。每根过渡梁均通过两个托座安装在两个车体横梁之间。每个托座采用4个Φ10的HUCK不锈钢铆钉铆接在车体横梁上,过渡梁与托座间采用2个M12螺栓加HARD—LOCK螺母方式进行防松固定。如图1所示。

单个风缸的重量约为36kg。除车体横梁采用铝合金材料外,其余所有材料均采用06Cr19Ni10材料。

图1 风缸安装结构示意图

2 风缸安装结构有限元模型

根据风缸的吊挂位置,本文规定平行行车方向为纵向(X向),横向垂直行车方向为横向(Y向),上下垂直行车方向为垂向(Z向)。采用Hypermesh软件对风缸安装结构进行几何处理及划分网格,使用ABAQUS软件进行仿真计算与结果后处理。

风缸安装结构属于弹性薄壳结构,所以有限元模型采用Shell单元;对主要考察的过渡梁、托座等结构,其单元尺寸最大为5mm,局部有所细化;对风缸、车体横梁等结构,其单元尺寸最大为20mm,连接部位有所细化。以Beam单元模拟铆钉、螺栓结构,以连续分布耦合约束模拟铆钉连接以及螺栓连接。整个模型包括33195个单元和34845个节点。

3 载荷工况及边界条件

3.1 冲击工况

根据IEC 61373:2010标准中I类A级的要求,冲击的加速度理想化为标准半波正弦,冲击加速度的最大值分别为30m/s2和50m/s2。根据标准要求,分别计算结构沿纵向前后方向、横向左右方向和垂向上下方向6个方向的冲击强度。

3.2 疲劳工况

根据BS EN 12663—1:2010《铁路应用—铁路车辆车身的结构要求 第1部分:机车和客运车辆》,制定结构的疲劳强度计算工况,纵向±0.15g、横向±0.15g、垂向±0.15g,此外各工况均对整体结构施加1g重力加速度。

3.3 模态计算

计算风缸安装结构的模态,给出频率与振型计算结果。

3.4 载荷施加与边界条件

(1)冲击工况,以纵向冲击计算工况为例,在横梁与车体连接部位施加X、Y、Z三向约束,其中Y、Z约束为零位移约束,X约束为加速度约束,冲击的加速度理想化为标准半波正弦,最大值为50m/s2。

(2)疲劳工况,在横梁与车体连接部位施加X、Y、Z三向零位移约束,对模型整体施加加速度载荷。

3.5 评定标准

对于冲击工况,采用第四强度理论对结构进行评价,车体在各工况下的最大Mises应力应小于材料的屈服极限。

对于疲劳工况,计算结构在各个工况主应力的最大值σmax,然后计算所有工况主应力在该方向上投影的最小值σmin,由此计算平均应力σm和应力幅值σa。

绘制Goodman疲劳极限图,结构各单元的(σm,σa)均应位于材料的疲劳包络线以内,结构满足疲劳要求。

4 计算结果与分析

4.1 冲击工况计算结果

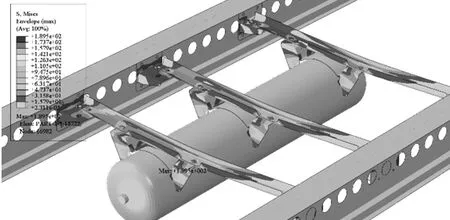

各冲击工况下,风缸安装结构的最大Mises应力为189.5MPa,应力云图分布如图2所示,发生在垂向冲击工况下,过渡梁与风缸螺栓连接部位,最大Mises应力未超过过渡梁材料的屈服强度。

图2 最大Mises应力云图分布

4.2 疲劳工况计算结果

风缸安装结构各工况下的最大主应力的最大值为20.398MPa,其应力云图分布如图3所示;母材最大应力幅值为10.13MPa,焊缝最大应力幅值为5.562MPa。

图3 疲劳工况2最大主应力云图分布

风缸安装结构在疲劳工况下,各评估点均在疲劳包络线内,Goodman疲劳极限图如图4所示。

图4 过渡梁与托座疲劳极限图

4.3 模态计算结果

风缸安装结构的一阶频率为24.018Hz,振型如图5所示,远大于车体一阶固有频率。

图5 一阶振型(24.018Hz)

5 结语

使用ABAQUS有限元软件对动车组风缸安装结构进行冲击强度与疲劳强度有限元仿真计算,冲击强度按照IEC 61373—2010中的I类A级要求,疲劳强度参照BS EN 12663-1:2010《铁路应用—铁路车辆车身的结构要求第1部分:机车和客运车辆》。各冲击工况下,风缸安装结构的最大Mises应力为189.5MPa,未超过材料的屈服强度;过渡梁和托座未超过非打磨焊缝的疲劳极限,符合轨道车辆的安全需求,仿真分析方法对其他车下吊挂设备强度分析具有一定的参考的作用。