箱式内浮盘失效原因分析与改进研究

张玉平

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

内浮盘是漂浮在储罐液面上、随储存介质上下升降的浮动顶盖,其主要作用是抑制和减少罐内介质的挥发[1]。箱式浮盘作为内浮盘技术中的一种,全称为“箱式铝合金装配式内浮盘”。

箱式浮盘由于与储存介质之间不存在油气空间,相比浮筒式浮盘,它能够更好地抑制储存介质挥发。因此,箱式浮盘在储存介质为毒性的储罐当中应用较多。

2018年,某石化厂一台储存苯介质的内浮顶储罐在进行检修作业时,引燃罐内残余的苯介质导致储罐发生闪爆事故,而事故储罐所用内浮顶采用的正是箱式浮盘。本文针对此次事故所用箱式浮盘的失效原因进行分析,并提出了箱式浮盘改进的相关意见和建议。

1 事故简介

1.1 事故过程

某企业巡检人员在对罐区进行巡检时发现,一台储存苯液的内浮顶储罐的呼吸阀附近VOCs浓度严重超标,后经工程师初步判定浓度超标的原因为内浮盘失效。于是业主决定对该储罐进行停罐检维修,进罐后检查发现浮盘有近半数浮箱失效,且浮箱内存有大量苯液。

维修人员在浮盘拆卸过程中,因未按规定程序拆卸浮盘,导致浮箱内的苯液大量流至罐底板上方,形成挥发性爆炸气体环境。由于维修人员没有对罐内的苯残液采取进一步的消除措施,在浮盘拆除作业过程中,操作不当导致罐内发生闪爆。

1.2 事故储罐及浮盘基本情况

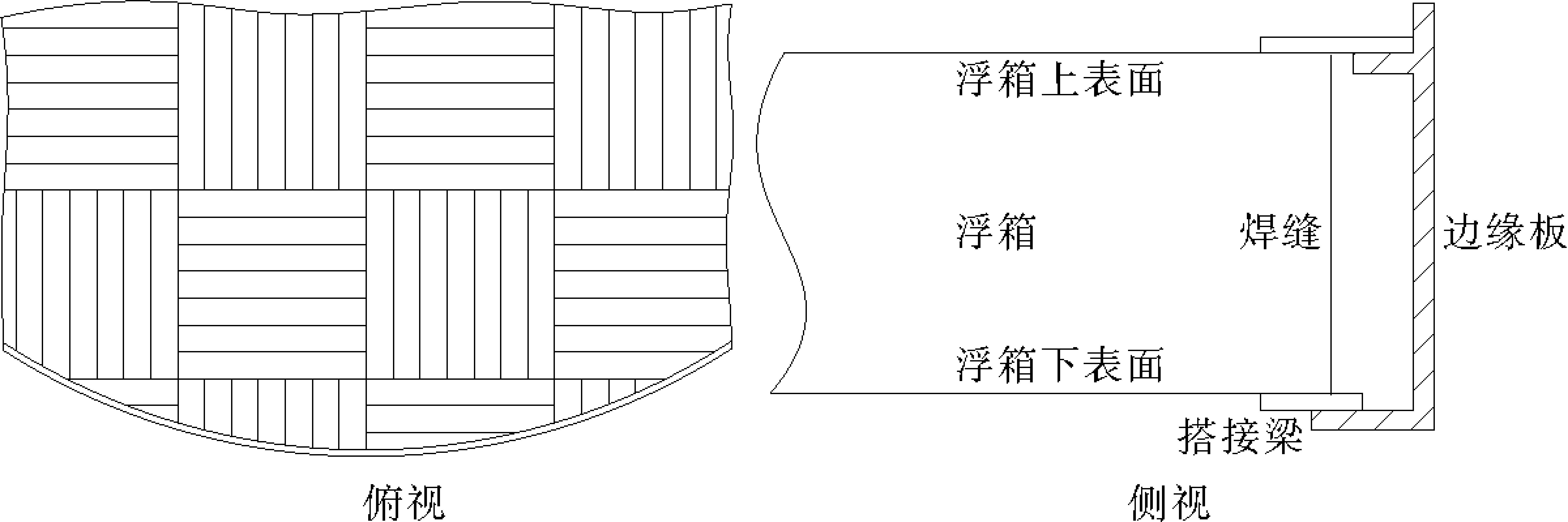

事故储罐为一容积10 000 m3的内浮顶储罐,存储介质为苯,属于原料罐。储罐所用内浮盘为铝合金箱式结构,共有浮箱359块(其中失效的浮箱数量约180块),浮箱与梁之间采用“自攻螺钉+铆钉+密封胶”进行连接固定,浮盘示意见图1。

图1 浮盘示意

1.3 事故后果

事故导致储罐罐顶发生撕裂、罐体整体发生水平位移(约10 cm)、罐内及人孔发生过火,事故还导致罐内未拆除的浮盘全部损毁。

2 事故原因分析

2.1 浮箱腐蚀失效分析

a)浮箱外观检查。通过对搬运至罐外的浮箱进行外观检查,发现浮箱表面未有明显腐蚀迹象。

b)残余苯液组分分析。使用气袋对浮箱内的气体进行采样,通过便携式气质联用仪对气体成分进行扫描分析和色谱-质谱联用分析得出:出峰的保留时间和苯标准物质的保留时间一致;质谱仪和工作站对物质的自动判断为苯的概率是92%。

结合储罐的实际工况和质谱分析结果可以判定:苯液中不含硫化氢,气体中主要有机组分为苯。纯苯液对铝合金材质未构成腐蚀环境。

c)浮盘材料厚度检测。使用游标卡尺对浮箱的搭接梁和浮箱厚度进行检测,检测结果显示:搭接梁厚度为1.45 mm(设计厚度为1.5 mm),浮箱材料厚度为0.63 mm(设计厚度为0.65 mm),测量结果与设计值基本一致。因此,可以排除浮箱发生腐蚀减薄或腐蚀穿孔的可能。

2.2 浮箱水压试验

使用橡胶软管将水通过箱体表面开孔注入箱体内部,对浮箱进行注水试验。当浮箱充满水之后,浮箱逐渐开始向外渗水,渗漏点发生在两个位置:一是浮箱边角焊缝位置处;二是搭接梁与浮箱连接处的点焊位置,见图2、图3。另外,浮箱箱体上的对接焊缝未发生渗漏现象(图4)。

2.3 浮箱失效原因分析

通过对浮盘的外观检查、材料厚度检测以及水压试验发现,浮箱表面未发生腐蚀减薄或腐蚀穿孔,但是浮箱的边角焊缝位置、以及搭接梁与浮箱连接处的点焊位置处均存在裂纹。主要是因为这两个位置点处均为应力集中区,在浮盘长期运行过程中,极易导致焊缝处产生疲劳裂纹。具体表现如下。

图2 浮箱边角焊缝存在裂纹

图3 搭接梁与箱体的点焊处存在裂纹

图4 箱体对接焊缝密封良好

a)浮箱边角焊缝:浮箱总共有4个边角焊缝,其中1个焊缝有渗漏。浮箱的边角焊缝为整个箱体的受力集中点,焊接工艺控制不严、浮箱材料厚度不足等因素的共同作用下,导致边角焊缝产生裂纹。

b)搭接梁与浮箱连接处的点焊:共有2个点焊缝发生渗漏。由于箱体材料的设计厚度仅为 0.65 mm,在搭接梁与箱体进行焊接(氩弧点焊)时,焊接工艺控制不严极易导致箱体材料受损。在浮盘长期运行过程中,液面的波动以及在浮盘自身的作用下致使点焊处产生疲劳裂纹。

3 箱式浮盘在我国的使用现状

当前我国内浮盘技术的使用主要是以浮筒式结构为主。浮筒式浮盘的底部装有浮筒,浮盘漂浮在液面上时,在液面与浮盘蒙皮之间存有较大的油气空间,浮盘整体密封性较差。而箱式浮盘可以克服以上缺点,它能够更好地抑制储存介质挥发,而且箱式浮盘有更好的稳定性,因此常用于储存毒性介质的储罐中。

箱式浮盘在我国最早出现于2000年左右,目前,我国使用箱式浮盘的储罐至少在500台以上。

3.1 内浮盘结构分类与使用情况

a)内浮盘结构分类。美国石油协会标准API650-2013《焊接石油储罐》将内浮盘分为7种结构,我国标准GB50341-2014《立式圆筒形钢制焊接油罐设计规范》中仅对其中4种结构做了技术要求,分别为敞口隔舱式、单盘式、双盘式、浮筒式4种结构,其余3种结构在标准中未提及。

b)内浮盘使用现状。铝合金浮筒式内浮盘由于其结构简单、易拆卸、耐腐蚀等特点,在我国内浮顶储罐内浮盘方面的使用占有极大的市场比例。对于早期建造的内浮顶储罐,使用的基本都是以钢制单盘式结构为主。

如前所述,储存毒性介质的内浮顶储罐多使用的是箱式浮盘。但是近些年,随着技术的进步和环保要求的提高,从国外引进的一种蜂巢式内浮盘技术也逐渐得到应用。相较于前者,后者的强度更高、稳定性也更好,但建造成本也更高。不同类型内浮盘使用状况见表1。

表1 不同类型內浮盘使用状况

3.2 内浮盘设计技术要求

目前,内浮盘设计参考的国内外标准规范主要有GB50341-2014《立式圆筒形钢制焊接油罐设计规范》、SH3046-1992《石油化工立式圆筒形钢制焊接储罐设计规范》、石化股份炼调[2010]14号《炼油轻质油储罐安全运行指导意见(试行)》和API650-2013《焊接石油储罐》。

对于浮筒式内浮盘,GB50341、SH3046与API650的技术要求相同,要求浮筒式浮盘的铝合金蒙皮板厚度要求不小于0.5 mm、浮动元件厚度不小于1.2 mm。石化股份炼调[2010]14号要求铝制内浮顶浮筒直径不宜小于200 mm、材料厚度不小于1.3 mm;连接件材料厚度不小于3 mm。

对于蜂巢式内浮盘,API650要求其芯材高度不应小于25 mm,外部金属层厚度不应小于0.41 mm。蜂巢式内浮盘技术虽然在我国已经有应用,但是尚未制定相关技术标准。不同标准对浮盘材料厚度要求见表2。

表2 不同标准对浮盘材料厚度要求 mm

可以看出箱式浮盘既未列入国标适用范围中,也未列入美国石油协会标准的适用范围中。从箱式浮盘整体的结构上分析看,其结构最接近于蜂巢式内浮盘结构。但是箱式浮盘的浮箱中未设蜂巢支撑结构,因此与蜂巢式内浮盘结构是不一致的。

如果将事故储罐浮盘的箱体当做是浮动元件的话,那么壁厚为0.65 mm的浮箱无法满足最小厚度不小于1.2 mm的要求。

4 结论

a)箱式浮盘渗漏率高。从事故储罐所用浮盘的失效情况可以看出,浮箱的失效率达到了50%。另外,根据用户多年的使用经验,以及生产厂家提供的数据综合评估发现,箱式浮盘在一个检维修周期内,失效浮箱的数量占比在10%左右,且失效点多位于浮盘搭接梁与箱体的焊接位置处,其次是箱体的边角焊缝。

b)箱式浮盘的设计、制造、施工、验收无具体技术规范。箱式浮盘的设计、制造、检验和安装均由浮盘厂家自行完成,储罐的设计单位和使用单位仅对浮盘的结构和密封材质,以及浮箱的严密性提出书面要求。

5 意见及建议

结合本次事故及箱式浮盘在我国当前的使用现状,就如何提升箱式浮盘的技术水平和过程管理提出以下建议。

a)提升箱式浮盘本质化安全水平。优化箱式浮盘结构,增加箱体和搭接梁材料的厚度,提升浮箱和搭接梁的焊接工艺,以提高浮盘整体安全水平,降低浮箱发生渗漏的风险。

b)完善内浮盘标准制度。制定箱式浮盘的设计、施工验收、检验标准,提高标准技术要求,将其纳入到现有的规范当中。

c)将内浮盘的检验纳入使用单位的全流程管理。我国内浮顶储罐的设计通常只是针对储罐的主体设计,在储罐的建造、验收和使用过程中,对储罐的用材和施工质量都有十分严格的技术要求、验收和检验要求。但是对于内浮盘仅作为一种附件由第三方购入。不论在浮盘的设计,还是在其入场检查、施工验收和使用过程中的检验,都没有十分严格的技术要求和明确的管理办法,造成浮盘的质量参差不齐。建议使用单位将内浮盘的使用纳入到全流程管理当中,并提高浮盘的到场和使用过程中的验收标准。