陶瓷沥青混合料路用性能试验研究

万靠靠,谭其震,吴铭杰,索明浩,林晓霞,龚晨雪

(桂林理工大学 广西岩土力学与工程重点实验室,广西 桂林 541004)

0 引言

沥青混合料中的粗集料一般采用石灰岩、玄武岩或者辉绿岩,不过石灰岩的磨光值较低,耐磨性能较差,玄武岩和辉绿岩虽然磨光值高,耐磨性能好,可是原材料稀少,而且成本较高[1]。与此同时,我国陶瓷行业每年产生大量的废瓷砖,其中只有少量被回收利用,其它只是简单地采取预埋处理,不仅堆积挤占土地,还造成大量的环境污染[2]。如果能将陶瓷废料代替传统碎石用于修筑路面,不仅可以节约资源,保护环境,还可以提高路面的耐磨抗滑性能。现以耐磨性能较好的陶瓷集料等体积取代石灰岩集料,采用马歇尔试验方法进行陶瓷沥青混合料的配合比设计,对不同掺量的陶瓷沥青混合料进行马歇尔稳定度试验、车辙试验、浸水马歇尔试验及冻融劈裂试验,分析其路用性能。

1 陶瓷材料基本性质

陶瓷是由黏土及石英长石等矿物原料按一定配方配制,经粉碎加工成型,在高温条件下烧制而成,有施釉和不施釉之分,其主要成分是二氧化硅和硅酸盐,二氧化硅的含量占65%以上,属于酸性集料。陶瓷在制备过程中,其组成矿物被搅拌均匀,釉料中的多余空气基本上被全部排出,结构致密,强度和硬度较高,耐磨耗性能较好[3]。

目前,国内外对废陶瓷的再利用主要有以下几个方面[4]:

(1)制作多孔陶瓷透水砖,生产耐火材料,生产仿古建筑瓦,制成再生陶瓷工艺品。

(2)生产水泥,掺入陶瓷废料后,会使水泥的表面积有所提高,选择合适的配比,可以生产出强度较高的水泥。

(3)制釉料,将废陶瓷片加工制成瓷粉,然后加入釉料中,可以提高釉面光泽和亮度,改善瓷砖的防滑效果。

(4)供陶瓷工厂回收再利用,将废陶瓷球磨至一定粒度范围,制成稳定性较好、硬度较高的瓷泥,再将这些瓷泥制成瓷砖、卫陶用品,相比普通瓷泥得到的产品,性能更加优越。

可是,眼下对废陶瓷的再生利用还未形成完整的产业链,而且生产工序较为复杂,一些技术还不够成熟,从而导致大量废陶瓷仍然得不到有效利用。

如果我们将废陶瓷代替部分粗骨料用于道路建设中,不仅可以发挥陶瓷集料强度、硬度、耐磨性能好的优点,而且陶瓷再生集料的生产工艺简单,使用量大,可以有效地缓解筑路材料的短缺现象,解决废陶瓷带来的环境污染问题。

2 原材料选择

2.1 粗集料选择

试验所用陶瓷来自梧州市藤县新中陶公司生产的废瓷砖。陶瓷废料经回收处理后,采用锤式破碎机破碎。所得到的陶瓷再生集料主要粒径为4.75 mm~9.5 mm,石灰岩集料来自桂林当地石料厂,填料为石灰岩矿粉。按照相关试验规程,对陶瓷再生集料、石灰岩集料的技术指标进行测试,检测结果如表1所列。

表1 陶瓷再生集料与石灰岩集料技术指标一览表

从表1可以看出:

(1)陶瓷再生集料相比石灰岩集料,其密度较小,压碎值较低,洛杉矶磨耗值较小,表明陶瓷这种材料强度、硬度较高,耐磨性能好。

(2)陶瓷集料与沥青的粘附性较差,主要原因是:陶瓷颗粒表面有一层釉,比较光滑,再加上陶瓷为酸性集料,导致陶瓷集料与沥青间粘结力较低。

2.2 沥青结合料选择

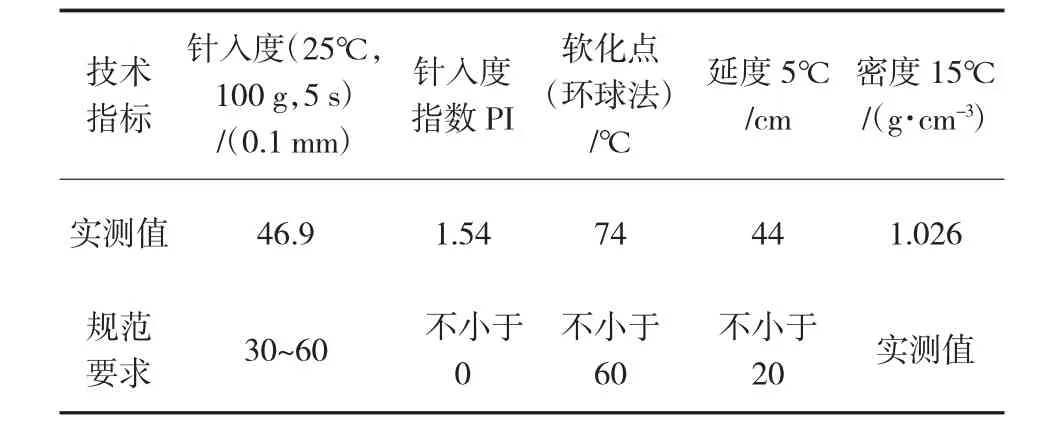

试验采用SBS聚合物改性沥青,按照相关试验规程,对沥青的技术性能指标进行测定,试验结果如表2所列。结果显示沥青实测值满足规范要求。考虑到陶瓷集料与沥青的粘附性较差,参考相关文献[5,6],掺加4%的水泥作填料,改善沥青混合料的水稳定性。

表2 聚合物改性沥青SBS技术指标一览表

3 陶瓷沥青混合料配合比设计

3.1 级配选择

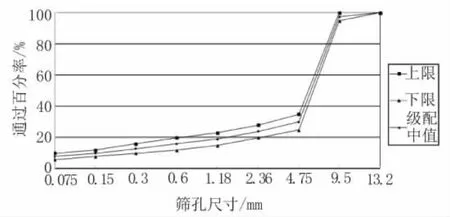

参考相关文献[7-8],该项试验采用多碎石沥青混凝土SAC-10型中断级配,选择该级配的中值作为设计级配。采用马歇尔试验方法进行配合比设计,SAC-10级配曲线见图1所示。

图1 SAC-10级配曲线图

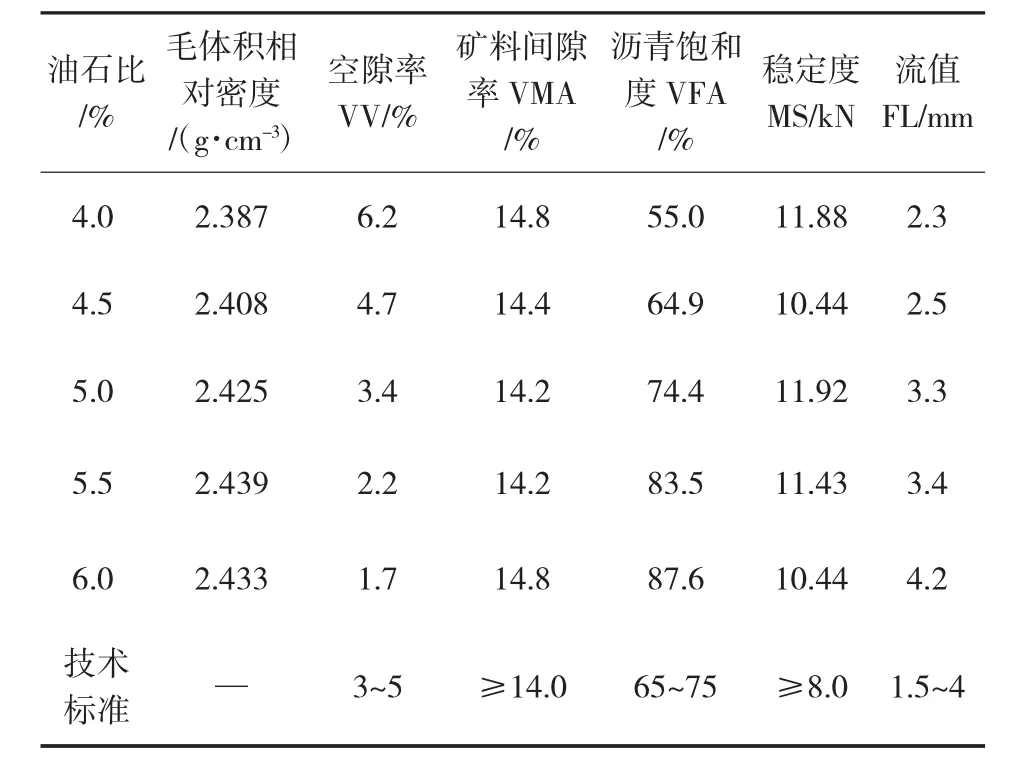

3.2 SAC-10普通沥青混合料最佳油石比

针对级配为SAC-10的改性沥青混合料,以油石比4.0%、4.5%、5.0%、5.5%、6.0%分别进行马歇尔试验,试验结果如表3所列,通过作图计算,得出普通沥青混合料的最佳油石比为4.9%。

表3 普通沥青混合料马歇尔试验结果一览表

3.3 陶瓷沥青混合料最佳油石比

将陶瓷集料按照0%、20%、40%、60%共4种掺量等体积替代设计级配中4.75 mm~9.5 mm的粗集料,并按照规范中的方法,确定不同陶瓷掺量下的最佳油石比。因为集料不同,沥青用量也会发生变化,需重新确定最佳沥青用量。以油石比4.5%、5.0%、5.5%、6.0%、6.5%分别进行马歇尔试验,计算每种掺量下的最佳油石比,并按照计算出的最佳油石比拌制陶瓷沥青混合料,确定在最佳油石比下的体积参数和马歇尔稳定度、流值等。不同陶瓷掺量下的马歇尔试验结果如表4所列。

从表4中可以看出:

(1)增加陶瓷的掺量,沥青混合料的各项物理力学指标均发生了变化,最佳油石比在增大,毛体积密度在减小,空隙率先增大后减小,矿料间隙率在增大,沥青饱和度变化无明显规律,稳定度先增大后减小,流值变化无明显规律。

(2)陶瓷沥青混合料与普通沥青混合料相比,当陶瓷掺量为60%时,其毛体积密度减少了6.5%。

表4 不同陶瓷掺量下的马歇尔试验结果一览表

通过试验表明:陶瓷沥青混合料是一种稳定度较高的新型轻质沥青混合料。但受陶瓷性能的影响,陶瓷掺量不宜过多,以免影响混合料的整体性能。

3.4 陶瓷沥青混合料路用性能

按照相关试验规程,对不同陶瓷掺量的沥青混合料进行车辙试验、浸水马歇尔试验、冻融劈裂试验,评价陶瓷沥青混合料的高温稳定性、水稳定性及力学性能,路用性能试验结果如表5所列。

表5 陶瓷沥青混合料路用性能试验结果一览表

从表5可以看出,普通沥青混合料的动稳定度为8 508次/mm,浸水残留稳定度为99.9%,冻融劈裂强度比为96.8%;当陶瓷掺量为60%时,相比普通沥青混合料,动稳定度下降了42.5%,浸水残留稳定度下降了9.3%,冻融劈裂强度比下降了6.7%;随着陶瓷掺量的增加,以上各项指标均出现不同程度的下降,但均远远高于规范要求,表明陶瓷沥青混合料路用性能良好。

4 结 语

通过对陶瓷沥青混合料的路用性能开展室内试验研究,主要结论如下:

(1)相比石灰岩集料,陶瓷再生集料压碎值较低、洛杉矶磨耗值较小,表明陶瓷这种材料强度、硬度较高,耐磨性能好。

(2)陶瓷沥青混合料的马歇尔稳定度试验,高温稳定性试验,水稳定性试验的技术指标均满足规范要求,表明陶瓷沥青混合料的路用性能良好。

(3)陶瓷这种材料颜色较浅,导热系数较小,将其作为骨料制备陶瓷沥青混合料,可降低沥青混合料的导热系数,起到阻热作用,降低路面结构内部温度,有效地减少车辙现象的发生,今后可在陶瓷沥青混合料阻热降温方面进行进一步研究。