大跨径简支钢-混凝土组合梁桥设计研究

张永康

(济南市市政工程设计研究院(集团)有限责任公司,山东 济南 250101)

0 引言

钢-混凝土组合梁桥是指将钢梁与混凝土桥面板通过抗剪连接件连接成整体并考虑共同受力的桥梁结构形式。钢-混凝土组合梁桥相比于纯钢桥,可以减小结构高度、提高结构刚度、增强钢梁的稳定性;相比于混凝土桥,可以减轻自重、增大跨越能力、减小地震作用、提高结构延性。同时,组合桥便于工厂化生产、施工速度快、避免中断交通、景观效果好,适用于城市高架桥及高速跨线桥。鉴于以上优点,近年来国内有关钢-混凝土组合梁桥的研究和工程应用越来越多。本文针对大跨径简支钢-混凝土组合梁实例进行介绍、总结及分析,为今后类似工程提供参考。

1 工程概况

枣庄高架桥位于枣庄市中区北环南侧及环岛附近北侧,是岚山至菏泽公路临枣高速至枣木高速段的重要组成部分。该工程多次跨越城市主干路,为避免对现有道路改造,不影响道路交通,选择60 m跨径跨越。该跨径已超出简支混凝土梁桥的跨越能力,连续梁桥则需满堂支架施工或悬臂浇筑施工,对道路交通均有影响。

钢-混凝土组合梁桥上部钢箱可采用工厂制作,现场节段吊装拼接,桥面板现浇,施工质量易于保证,且施工快捷,适合跨线桥,对现有交通影响小。综合考虑后选择钢-混凝土简支组合梁桥。枣庄高架桥上部结构共有五跨钢-混凝土组合简支梁,钢-混凝土组合梁选用等高度箱形截面主梁。

2 组合梁设计

2.1 技术标准

(1)设计时速:120 km/h。

(2)桥涵设计汽车荷载等级:公路-Ⅰ级。

(3)结构重要性系数:1.1。

(4)净宽:2×11.75 m。

(5)地震动峰值加速度:0.10g。

(6)设计环境类别:Ⅰ类。

2.2 结构设计

枣庄高架桥简支钢-混凝土组合梁跨径为60m,选用等高箱形截面梁。桥梁单幅净宽11.75 m,两边各设0.5 m宽的防撞栏。组合梁采用2.6 m梁高,高跨比为1/23,全桥桥面混凝土板厚度沿纵向统一,沿横向负弯矩处厚45 cm,正弯矩处厚30 cm。

单幅桥梁由两个单室钢-混凝土组合箱梁结构组成,箱梁间距3.15 m,两侧悬挑1.5 m。钢箱梁采用开口截面形式,梁高2.3 m。开口截面钢箱梁每个腹板对应的上翼缘宽600 mm,厚35 mm;钢主梁之间设置横向连系梁,连系梁高1 000 mm,一跨共设置12道横向连系梁,间距为6 m。钢箱梁内沿桥纵向每3 m设置一道横隔板。相关断面图如图1、图2所示。

图2 钢-混凝土组合梁支点横断面(单位:cm)

钢箱梁与桥面混凝土板通过剪力连接件连接在一起共同工作,剪力连接件采用ø25圆柱头栓钉,钢箱梁每道上翼缘共布置5列栓钉,横向间距100 mm,沿梁轴线方向间距150 mm。横隔板上沿横隔板轴线方向平行布置2列栓钉。

桥面混凝土板采用钢筋混凝土叠合板结构,由8 cm厚预制混凝土板和现浇混凝土叠合层构成。预制板宽50 cm,由预制厂加工完成后,运输至现场安装,并作为后浇层混凝土的模板。

为提高梁端钢箱梁钢板的局部稳定性,在梁端支座1.6 m的范围内灌注C50补偿收缩混凝土。

2.3 主要材料

钢主梁、钢横梁、横隔板、加劲肋钢板等均采用Q345D级。全桥钢结构部分均在工厂焊接完成后,运输到桥位,现场采用摩擦型高强螺栓连接,螺栓等级为10.9级。栓钉采用ø25圆柱头栓钉。

全桥混凝土桥面板采用C50补偿收缩混凝土,要求混凝土3 d抗压强度不小于30 MPa,28 d抗压强度应大于50 MPa。

2.4 耐久性设计

该桥钢结构基本暴露在大气环境下,采用油漆长效防腐体系(防腐年限15年以上)。各防腐面表面均应先进行喷砂除锈至Sa2.5级标准或SSPC-SP6标准,表面粗糙度应满足40~80μ m。

钢箱梁外表面的涂装要求:

底漆——环氧富锌底漆80 μ m;

中间漆——环氧云铁中间漆100μm;

面漆——聚氨脂面漆两层各40μ m,共80 μ m。

涂层厚度共计260 μ m。

钢箱梁内表面的涂装要求:

底漆——环氧富锌底漆80 μ m;

中间漆——环氧云铁中间漆100 μ m;

面漆——聚氨脂面漆一层40 μ m。

涂层厚度共计220 μ m。

3 组合梁计算分析

3.1 计算模型

取60 m钢-混凝土组合梁进行计算,采用桥梁博士软件建立杆系有限元模型,混凝土板与钢主梁采用组合截面模拟(见图3)。为简化计算分析过程,采用如下假定:

(1)钢材与混凝土均视为理想线弹性材料。

(2)忽略混凝土板与钢主梁之间的滑移作用,两者视为刚性黏结。

(3)模型中只考虑活载作用一片主梁,利用修正偏心压力法计算横向分布系数。

(4)考虑箱梁在活载偏载下的翘曲正应力,取偏载系数为1.2。

图3 60 m钢-混凝土组合梁模型图

3.2 荷载工况

主桥结构静力计算包括施工阶段和运营阶段两部分:施工阶段荷载为结构恒荷载、临时支撑以及混凝土的收缩徐变;运营阶段荷载为汽车荷载和温度作用(整体温度荷载和梯度温度荷载)。

施工阶段划分:架设钢梁(包含临时支撑)→浇筑混凝土桥面板→混凝土形成组合作用→撤除临时支撑→二期恒载→收缩徐变10年。

汽车荷载采用《公路桥涵设计通用规范》(JTG D60—2015)规定的公路一级车道荷载,并考虑活载修正系数K=横向分布系数×横向折减系数×偏载系数×冲击系数。

温度荷载:整体升降温采用《公路桥涵设计通用规范》(JTG D60—2015)的规定;梯度温度采用《钢-混凝土组合桥梁设计规范》(GB 50917—2013)的规定。

3.3 主梁横向分布系数计算

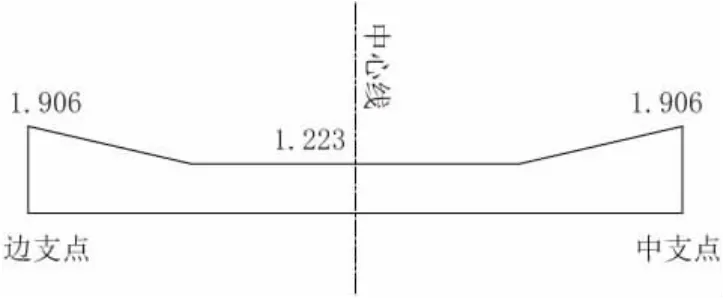

采用考虑箱梁组合梁抗扭刚度的修正偏心压力法计算跨中主梁横向分布系数,采用杠杆原理法计算支点处钢主梁的横向分布系数(见图4)。计算结果表明靠近支点1/4跨部分横向分布系数由1.906过渡到1.223,此系数已考虑车道折减。计算时需另外考虑偏载系数及汽车荷载冲击系数,偏载系数取1.2。

图4 全桥横向分布系数示意图

3.4 计算结果

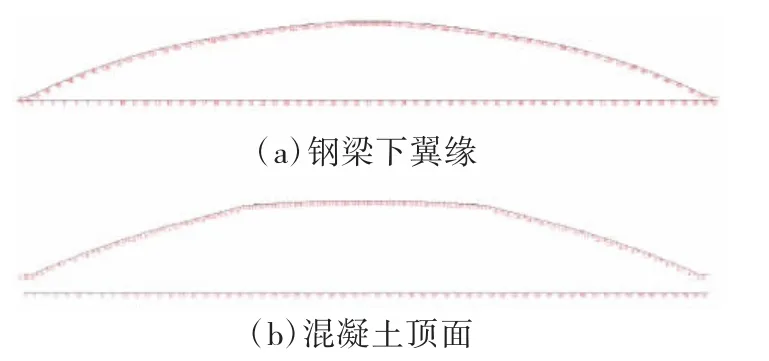

标准组合下,成桥阶段钢梁上下翼缘及混凝土顶面应力图如图5所示。

图5 成桥阶段钢梁上下翼缘及混凝土顶面应力图

基本组合下,运营阶段钢梁上下翼缘及混凝土顶面应力图如图6所示。

图6 运营阶段钢梁上下翼缘及混凝土顶面应力图

在成桥阶段及运营阶段,钢梁及混凝土顶板强度都满足设计要求。

基本组合下,主梁在支座处的剪力为6 461 kN,主梁抗剪承载力为155×(2×22×2 085)/1 000=14 219(kN),抗剪承载力满足要求。

桥梁在汽车荷载作用下的挠度验算见表1。

表1 简支组合梁汽车荷载作用下的挠度指标

汽车荷载作用下的挠跨比均小于1/600,满足规范要求。

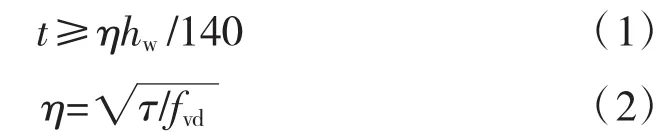

3.5 主梁构造验算

3.5.1 腹板厚度验算

参考《公路钢结构桥梁设计规范》(JTG D64—2015)第5.3.3条要求,腹板最小厚度应满足以下要求:

对于腹板设置横向加劲肋,不设置纵向加劲肋的Q345钢主梁而言,

由整体计算可知,基本组合下腹板最大剪应力为65.4 MPa,钢梁腹板高度为2 052 mm,腹板厚度为22 mm,抗剪强度设计值为155 MPa,则计算可知:腹板厚度2 052/140=9.5(mm),设计腹板厚度t=22 mm,大于9.5 mm,则腹板厚度满足要求。

3.5.2 横向加劲肋间距验算

参考《公路钢结构桥梁设计规范》(JTG D64—2015)第5.3.3条要求,腹板横向加劲肋的间距a应满足以下要求:

(1)腹板横向加劲肋的间距a不得大于腹板高度1.5hw。

(2)对于不设置纵向加劲肋时,横向加劲肋的间距a应满足以下要求:

计算可得1.5hw=3 078 mm,钢主梁横向加劲肋设计间距a为1 000 mm,小于3 078 mm,满足构造要求。

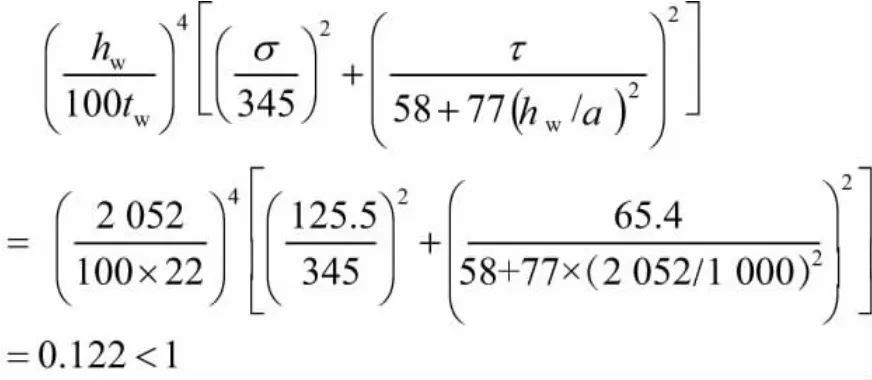

由整体计算可知,基本组合下腹板剪应力为65.4 MPa,受压翼缘腹板正应力为125.5 MPa,钢梁腹板高度为2 052 mm,腹板厚度为22 mm,横向加劲肋间距为1 000 mm,由于a/hw<1,因此选用式(4)验算横向加劲肋间距,计算可知:

因此通过以上计算可知,横向加劲肋间距满足规范要求。

3.5.3 横向加劲肋尺寸验算

参考《公路钢结构桥梁设计规范》(JTG D64—2015)第5.1.5条要求,受压板件加劲肋(板肋)几何尺寸应满足以下要求:

由设计文件可知,受压腹板设置横向加劲肋,加劲肋尺寸为150 mm×16 mm,加劲肋的宽厚比为9.375,小于12。

该工程中,箱形组合梁的支座处采用灌注混凝土的方式提高支座处的局部承压能力,故不需要验算支承处的横隔板。

3.6 抗剪连接件验算

该桥钢梁与混凝土桥面板之间采用ø25×180栓钉连接件,参考《钢-混凝土组合桥梁设计规范》(GB 50917—2013)第7.2.1条可知,单个栓钉抗剪连接件的抗剪承载力设计值采用下式较小值。

(1)当发生栓钉剪断破坏时,

(2)当发生混凝土压碎破坏时,

根据计算可知,半跨范围内纵向剪力设计值为79 545 kN,抗剪承载力则抗剪连接件最小数目为79 545/133.5=596(个),半跨范围内单个钢梁共配置1 840根栓钉,大于596个,因此栓钉连接件抗剪验算满足要求。

4 结 语

(1)60 m简支钢-混凝土组合梁桥在成桥阶段及运营阶段的各部分应力均满足规范要求,主梁构造措施也满足规范要求,但根据文献,横向连系梁对组合梁桥荷载横向分配系数的影响不大,以后设计中可减少横向连系梁数量,以减少用钢量。

(2)该桥组合梁截面抗弯承载力采用弹性计算,后续类似设计中可考虑与采用塑性设计进行比选。

(3)简支组合梁桥在施工阶段设置临时支撑,待钢梁与混凝土桥面板形成组合作用后拆除,可以有效改善钢梁受力。

(4)钢-混凝土组合桥梁是一种高强、高性能的材料组合,也是一种高效、经济的施工技术。在国外中小跨度桥梁中,钢-混凝土组合桥梁以经济和技术两方面的优势获得广泛应用,占据绝对比例优势。对比之下,我国简支钢-混凝土组合桥梁具有广阔的应用前景。